1 表麵微觀結構及其在用的珩磨工藝

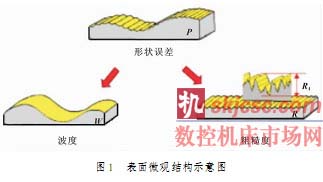

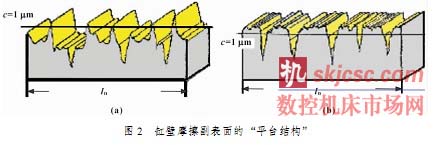

在發動機製造業(yè),珩磨是(shì)一種被廣泛應用的工藝方(fāng)法,無論是氣缸體缸孔還是其他一些(xiē)部(bù)位(如連杆大頭孔(kǒng)),業內現今主(zhǔ)要采用的最終精加工工藝仍是珩磨(mó),通過精(jīng)鏜工序之後的粗珩和(hé)精珩(héng)(有(yǒu)時還會有半精珩這道工序),在表麵進行宏觀(guān)和微觀幾何加工。作為發動機中一組重要的摩擦副,配合麵的(de)狀態是否符合(hé)要求至關重要,將直接關係到產品的運(yùn)行質量和可靠性。這些影響因素中,除了表麵硬度、宏觀幾何精度外(wài),配合麵的(de)的微觀結構更是往往會決定相關的工藝性能(néng)。工件的表麵形貌包括了粗糙度、波度(dù)和形狀誤差,而表麵微觀結構則主要指前二項,如(rú)圖1所示,它(tā)們均為零件(jiàn)重要的質量監控指標。例如,對於缸孔來說,通常情況下,經過珩磨加工後的工件表麵微觀(guān)結構應同時具備這樣兩項特性(xìng),一方(fāng)麵需要具有很(hěn)光順的表麵和盡可能多的承載麵積,從(cóng)而確保相互運動時的滑動性和耐(nài)磨性(xìng);另一方麵,又需要一個開放性的表麵(miàn)微觀結構,以保障表麵的儲油能力,即(jí)這個表麵仍然是"粗糙"的。為了同時能體現出這(zhè)兩項功能,就需要使經珩磨加工的工件表麵在相對(duì)粗糙的基礎(chǔ)上呈現(xiàn)出平台結構的精細的(de)表麵形態,如圖2(b)所(suǒ)示。

在圖2中,利用自最高峰(fēng)頂向下1μm的截線c,分(fèn)別與(a)、(b)表麵微觀(guān)結構相交後的(de)情況可以清晰地看到,後者的耐磨性要(yào)高(gāo)得多,且同時具有相當充分(fèn)的儲油能力。如此的構造,保(bǎo)證了有足夠的潤(rùn)滑劑在(zài)摩擦副表麵(miàn)貯存,潤滑劑能將兩個(gè)摩擦副表(biǎo)麵完全分離,以及做到在任(rèn)何(hé)運(yùn)行狀態下磨損最小。其機理是潤(rùn)滑(huá)油由於(yú)特殊的工件表麵微觀形態結構將能(néng)在表麵駐留很長(zhǎng)時間,並形(xíng)成流體動態壓力。理想狀態下,在潤滑劑和施載體、受載體之(zhī)間因(yīn)粘著力而不會產生相對運(yùn)動。相(xiàng)對運動隻存(cún)在於潤滑層內部,因而不會產生工(gōng)件的很大磨(mó)損。

由於在加工中,所采用(yòng)油石(砂條\珩磨條)的磨料粒度、濃度、磨粒在磨具中的分布都是隨機的,為了加工出具有不(bú)同要求的工件表麵,隻能通過改變砂條規格(粒度、比例(lì))和機床的壓力、速度等工作參數來實現,鑒於其中(zhōng)的(de)不可控因素太多,使加工的一致性較差,導致了經珩磨後的工件表麵微觀結構往往難以與所要求的完全一(yī)致(zhì)。就以前麵提到(dào)的缸孔內壁為例,實(shí)際所形成的溝槽深度、寬度、密度等情況同理想(xiǎng)的表(biǎo)麵構造總會有差距,而珩磨條的改進、質量的提高又不可能從根本上(shàng)解決(jué)上述問題。

2激光造型的基本(běn)原理及其在缸孔精加(jiā)工中的應用(yòng)

激光造型作為一種新工(gōng)藝(yì),直到本世(shì)紀初才在其誕生地(dì)---汽車(chē)工業強國德(dé)國的少數企業得到實際應用,但在用於發動機氣缸體缸孔和連杆大頭孔精加工(gōng)等關鍵工序的實踐中,通過其改善配合麵的工藝性能、有效提升產品的質(zhì)量和(hé)可(kě)靠性(xìng),已經充分(fèn)顯示了這種先進技術的很大優越性。近年來,這一先進的製造技術在歐洲汽車發動機(jī)業界的(de)應用日益增多,並自2009年開始,進入了國內的主流汽車發動機生產企業,展現(xiàn)了它十分廣(guǎng)闊的市場前景(jǐng)。

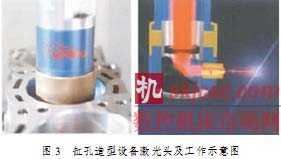

簡單(dān)地說(shuō),這(zhè)項新技術就是利用激光頭所發出(chū)的數控激光束在被(bèi)加工表麵製(zhì)作出符合事先設定要求的表(biǎo)麵微(wēi)觀結構的一種工藝方法。在實(shí)施表麵造型的加工過程中,高能量的光束將有部分被工件表麵反射、有部分則被吸收,被吸收的光(guāng)束能(néng)在瞬間將材料加熱並使之達到氣(qì)化狀態。這種"激光刀"產生的光束的切削能力取決於脈衝頻率、功率、開關時間和進給速度等。由於溫度升高是瞬間產生的(de),並且具有很(hěn)高的能量聚集(jí)密度,因此光束隻在一個有限的局部做瞬間切削,工件材質的特性不會(huì)由此而產生變化。另一方麵,粘結(jié)在工件表麵(miàn)上的冷卻劑(jì)殘餘物將被(bèi)蒸發或(huò)燃燒,也不會影響到激光束切削的質(zhì)量。激光(guāng)造型設備的數控係(xì)統能驅使(shǐ)用於(yú)缸孔精加工(如(rú)圖3所示)的激光頭(tóu)做上下和旋轉(zhuǎn)運動,並對激光束的開關時間和能量進行相應的(de)控製,從而可獲得有(yǒu)著不(bú)同要求的工件內表麵的微觀結構。因此,用戶利用這種先進的製造技術就能在工件表麵產生可控的微觀形貌。

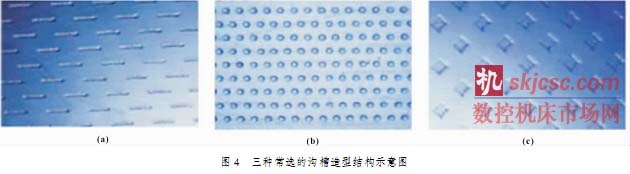

但對於缸孔精加工而(ér)言,在引入了(le)這項新技術後,並未就(jiù)此摒棄了之前采用的(de)珩磨(mó)工藝。事實上,此時的精加工將由三道工序組成:粗珩(héng);激光造型;精珩。粗珩(héng)的目的是使孔的形狀和尺(chǐ)寸達到一定的精度,以能滿足(zú)進行下道工序的要求,這之後才執行激光造型。經(jīng)過(guò)這一道新(xīn)工藝(yì)精加工(gōng)後,由於往(wǎng)往會使(shǐ)表麵(miàn)形成的溝槽兩側存在明顯的熔堆,而為了去(qù)除這些衍生的粘接熔堆和氧化(huà)物,以獲得一個較高(gāo)光潔度的平台結構表麵(miàn),這樣就必須再有一道精珩加工,以能最終得(dé)到一個理想(xiǎng)的表麵構造。在缸孔內表(biǎo)麵精加工中引入激光造型工藝的(de)根本目的是為了得到一個(gè)可控的、適(shì)量而又充足(zú)的微觀結構,以(yǐ)使機油有較長的駐留時間和良好的流體動態(tài)壓力。為此,一般選擇采用規整、均勻的溝槽方案(àn),具有交(jiāo)錯斷續或交叉點坑(kēng)的分布特征(zhēng)。圖4是常選的三種溝槽構造(zào)形式(shì):袋狀(a);杯狀(b);塊狀(c)。上(shàng)述結構的一個共同(tóng)點是無交叉、不連通,各溝槽相互之(zhī)間沒有(yǒu)任何聯(lián)係,能有效存儲潤滑油而不易流(liú)失,便於(yú)形成均勻油膜,使摩擦副處於流體潤滑狀(zhuàng)態。由(yóu)此,既保(bǎo)證了足夠的(de)潤滑,又阻(zǔ)止了過多的機油竄入燃燒室,還可減少應力影響,對改善摩(mó)擦性能有很大好處。相比之下,傳統珩(héng)磨工藝在缸孔內表麵形(xíng)成的往往就是相互(hù)連通的網狀溝槽結構,且(qiě)表麵粗糙度又(yòu)"粗",導致儲油量偏(piān)多。而采取激光造型工藝的結果是使潤滑(huá)油的消耗量會有較大幅度的減少,關係到環保的(de)指標,如(rú)顆粒物排放和油粒排放則有(yǒu)明顯降低。圖5是采用這項新(xīn)穎工藝加(jiā)工的缸孔的實況,從圖中可(kě)見,真正實施激光造型的隻是位於承受高負載的缸孔上(shàng)死(sǐ)點附近進行的區域,以保證活塞環在該(gāi)區域受到高負荷(hé)時的良好潤滑。圖5其實是汽車已運行十多萬公裏再拆解後的(de)缸壁表麵情況,在圖中,無論是造型形成的規則溝槽,還是下部(bù)珩磨加工的網紋都(dōu)清晰可見(jiàn)。這也說明了利用激光造型技術可使磨損大幅度降低,從而延長發動機(jī)的使用(yòng)壽命。

3 連杆大頭孔的激光造型加(jiā)工

不同於上述活塞環(huán)-缸壁(缸孔內壁或缸套內壁)這組摩擦副,在(zài)發動機的活塞-連杆-曲軸運動機構中,與曲軸中的連杆軸頸組成(chéng)運動摩擦(cā)副的(de),並非直接是連杆大頭孔的內壁,而是一對(兩半組成)軸瓦。因此,連杆大頭孔不同於之前研究的缸孔,其內壁和軸瓦乃是緊緊地貼合在一(yī)起,兩者之間不僅沒有高頻次(cì)的相對運動,而(ér)且還(hái)要求在傳遞(dì)高(gāo)負荷的扭矩時竭力避免出現(xiàn)滑動,哪怕是很小的錯移,以免影響發動機的運行。為此,長期以來在產品結構和工藝上,采取了分(fèn)別在兩片軸瓦和分體的兩半連杆體上加工止口的(de)方法,以防(fáng)止產(chǎn)生滑移現象。這已是很成熟的製造技術,沿用至今。但近年來(lái),汽車發動機業界出於種種考慮,不斷改進產品結(jié)構和改進工藝,上述連杆軸瓦止口限位工藝已在一些(xiē)企業的(de)新產品中被取消,且這(zhè)種情況逐漸在增多。顯然,這種簡化了的結構和工藝直接帶(dài)來了對連杆大頭孔內壁與軸瓦之間的配合會提出更高的要求(qiú),最基本的一點(diǎn)就是:被緊緊壓入孔中(zhōng)的軸瓦與孔壁必須有足夠(gòu)的摩擦力,以確保(bǎo)發動機(jī)在高速運轉中軸瓦不會有滑移。而這(zhè)一點也隻能(néng)由連杆大頭孔內壁的有特定要求的(de)表麵微觀結構來實現和保證。

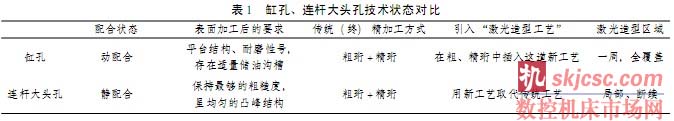

在發(fā)動機生產企業,雖然缸孔和連杆大頭孔最後一道精加工都是采用珩(héng)磨工藝,但從前麵介紹可知,兩(liǎng)者的被加工麵所(suǒ)應具有的工藝性能大相逕庭,完全不同。正因為如此,在引入激(jī)光造型這一新(xīn)工藝的方(fāng)式上,以及對"按需定製",即所期望形成(chéng)的表(biǎo)麵微觀結構上,連杆大頭孔與之前描述的缸孔的情況有著很大的差別,如表1所(suǒ)示。

從表1可見,相比缸體中的缸(gāng)孔(kǒng),連杆大頭孔在引(yǐn)入這項新的製造技術後,原來的精加工工藝(yì)發生了根本變化(huà),激(jī)光造型(xíng)完全取代了之前的珩磨(mó)而成為精加工(gōng)中(zhōng)的最後一道工序。圖6是連杆大頭(tóu)孔激光造型設備的主體部分,從圖中(zhōng)可見,該設備有一個很大的回轉工作台,其上擁有"上下(xià)料"和"加工"等二個工位。在加工工位,對向設(shè)置的兩個旋轉激光頭在完(wán)全封閉的環境下,完成(chéng)了(le)對工件(jiàn)大(dà)頭(tóu)孔圓周的4個矩形表麵的燒蝕造型。經仔(zǎi)細觀察(chá)後可以清晰地從圖7中看到,那四個箭頭所指(zhǐ)處的局部陰影區域即是(shì)。那每一塊(kuài)造型區域又有多大呢?

對於一(yī)台小排量轎車的發動機,其連杆大頭孔的(de)外徑一般不超過50mm,厚度不超過20mm,則取高(gāo)(軸向)為13~15mm,寬(圓周(zhōu)向(xiàng))度、既弧長則稍大些,但一般不用長度單位mm表示(shì),而(ér)采用對應的角度標注,約(yuē)在35°左右。

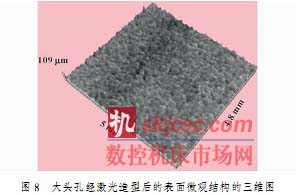

如前所述,缸孔激光造型(xíng)乃是在粗珩後的表麵上加工(gōng)出(chū)規則、均勻的溝槽。而(ér)對於(yú)連杆大頭孔,則是(shì)在精鏜後的圓周麵上完成較均勻的凸(tū)峰狀造型,無疑兩者是不一樣的,所產生微觀結構的均勻程度也是不同的,後者更(gèng)為困難。圖8是經過激光造型後的(de)表麵構造三維圖。從前麵的介紹(shào)可知,由於連杆大頭孔珩磨後要求體現的工(gōng)藝性能就是確保與軸瓦間有足夠的摩擦力,因此規則、均勻的程度,以及燒蝕造型過程中珩生的一些粘結熔堆和(hé)氧化(huà)物不會影響其工藝效果。通過在缸體缸(gāng)孔(kǒng)精加工工序中引入激光(guāng)造(zào)型工藝,能明顯地提升發動機的產品質量和性能,但(dàn)是,把這(zhè)項新的製造技術真正在(zài)企業中用於實際生產的都首先(xiān)是連杆大頭孔。主(zhǔ)要原因就是這樣做直接帶來了"在確保產品質量的同(tóng)時,降低(dī)了(le)製造成本"的效果。相(xiàng)比(bǐ)傳統的(de)一條珩磨短線(含有粗珩、在線檢測、精珩、在線檢測等多個工位),圖6所示的設(shè)備要便宜得多,僅為前者的幾(jǐ)分之一。而(ér)且,采(cǎi)用(yòng)這一新工(gōng)藝(yì)後運行費用也會更低,原因是既不再(zài)需要像珩磨頭那樣複雜又昂貴的(de)機床(chuáng)附件,更不涉及到油石(shí)(珩磨條)、乳化液等消耗品。再有一點,由於無論設備本身還是牽涉的輔助器(qì)具都(dōu)很簡單,這就決定了運行中的故障率大大降低,使維護成本也(yě)相應降低(dī),而這正是企業所期望的。唯一要引起注意的是必須使設備周圍(wéi)的油汙、乳化液應遠離工作區,一旦激光頭"光束發射(shè)空"被堵塞,或(huò)反射鏡片被弄(nòng)髒(zāng),將會導(dǎo)致嚴(yán)重的質量問題。

4 結論

作為一種新技術,激光造型工(gōng)藝有著廣闊的應用前景,用於上述(shù)發(fā)動機中的缸體缸孔和(hé)連杆大頭孔(kǒng)的精加工僅是兩個典(diǎn)型(xíng)案例。其他可以采用這一新工藝的場合還有很多,如連杆大頭孔及其端麵的精加工等。

但盡管如此,激光(guāng)造型(xíng)的推廣應用也(yě)還有較漫長(zhǎng)的路程要走(zǒu),主要還是受製於投(tóu)入,即製(zhì)造成本。缸孔造型雖然有較明顯的提升產品(pǐn)性能、質量的效果,但為增添設備,必然會(huì)增加生產成本,這也是一個不爭的(de)事實。此外,就完成加工之後(hòu)的檢測、評定來看,也存在效(xiào)率偏低的弱點。目前(qián)企(qǐ)業正在考(kǎo)慮選用(yòng)更(gèng)高效、可行的光學(xué)掃描方式(shì)。這也說明,對產品性能、質量要(yào)求的不斷提高,孕育(yù)、促進(jìn)了先進製造(zào)工藝的誕生,而由此對評估、驗證提出的新的需(xū)求,又推動了測量技術的發(fā)展。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行(háng)資訊(xùn)合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com