該機床(chuáng)主要運用了UG 軟件的強大仿真功能實現了凸輪曲線的擬(nǐ)合,通(tōng)過C + + 匯編(biān)語(yǔ)言編譯,設計生成了磨削(xuē)參數設定對話框,作為UG 軟件的(de)一個插件,機床隻需設定磨削參數便可生成機床數控係統能識別的加工(gōng)語句。下(xià)麵從凸輪加工的整個過程講述這種磨削方法的應用。

1 凸輪輪廓曲線參數的采集(jí)及擬合

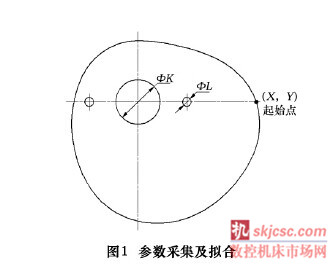

凸輪輪廓曲線參數是通過三坐標采集一組( X,Y,Z) 三維(wéi)坐(zuò)標數據,采集時必須以凸(tū)輪基準孔(kǒng)Φ K 圓心為零位,量銷子孔Φ L 中心連線為起(qǐ)始點開始采集( 如(rú)圖1) ,采集導出的數據應(yīng)為(wéi)( X,Y) 的二維坐標(biāo)形(xíng)式,修改形成dat 文件,通過UG 插(chā)件導入數據擬合形成凸(tū)輪曲線。

擬合時應根據加工要求選用(yòng)合適的擬合誤差,過大的擬合誤差將影響凸輪的加工精度; 過小的擬合誤差會延長擬合時間(jiān),影(yǐng)響加工效率,故擬(nǐ)合曲線是要使用有很強運(yùn)算能力的計算(suàn)機或服務器。采集坐標時可(kě)選擇性地調節點陣的疏密(mì)程度,曲率(lǜ)變化較大的曲線段應(yīng)采集較密的點陣,反之采集較疏的點陣。

2 加工(gōng)參數(shù)設定及程序生成

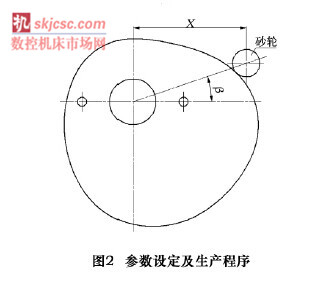

該加工方法的參數設定是通過可視化的對話框來完成(chéng),操作簡便、直觀,可根據磨削(xuē)要求選擇粗磨(mó)、半精磨、精磨及抖動磨削,設定完成後(hòu)選擇要加工的已擬合完成的曲線即可生成加工程序,通過運算將以( X,β)的形式輸出。這裏的X 坐標為砂輪軸相對工件坐標係的坐標,β 為曲線上各(gè)點的極坐標( 如圖2) 。

工件的安裝及加工

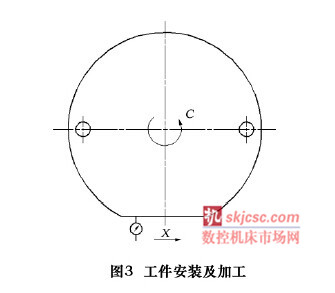

工件采用的是“一麵兩孔”的(de)安裝方式,即以凸輪一個(gè)麵為定(dìng)位麵,兩銷子孔為定位孔,校正中間圓孔,銷子孔和中間孔的位置(zhì)精度需在前(qián)一(yī)道工序中保證,校正誤差(chà)基本在0. 003 mm 以內; 固定(dìng)指示器,使測頭觸及工裝前側基準(zhǔn)平麵,移動X 軸,並旋轉(zhuǎn)工(gōng)作台,調整指示器讀數的最大變化值在0. 003 mm 以內,即設定(dìng)該位(wèi)置為工作台零位,該位(wèi)置為凸輪加工(gōng)的起始位置( 如圖3) 。工裝及工件的固(gù)定采用電永磁吸盤夾緊(jǐn)。

該機床的加工為勻線速加工,機床示意圖如圖(tú)4所示,加工時為橫向進給X 軸和工作台回轉C 軸聯(lián)動,當曲線瞬間曲(qǔ)率變化很大時(shí),對兩軸的響應時間有較高的要求,故機床加(jiā)工前調試對X 和C 軸的電動機特性參數做了優化,兩軸采用的均為西門子電動機,這一做(zuò)法將很大程度上提(tí)高凸輪的加工精度。另外,加工前需檢查當(dāng)曲線(xiàn)有內包絡(luò)的時候,砂輪(lún)半徑的選擇應小於那段的最(zuì)小曲率半徑,以防止加工(gōng)時發生幹涉。當曲(qǔ)線均為外包絡時,砂輪半徑應(yīng)選擇盡量大些(xiē),以提(tí)高加工效率。該機床還增加了抖(dǒu)動磨削(xuē)功能(néng),用戶可在生成程序(xù)時選擇性增加,抖動磨削可提(tí)高工件的表麵質量。

4 結語

本文以上所描述的(de)這種新型的平麵凸輪的加(jiā)工方法已完成了在機床產品上的應用(yòng),具備了高精度、高效率、低成本的特點。經過應用該機床(chuáng)磨削凸輪輪廓度能達到0. 02 mm,遠遠(yuǎn)高於用戶采用坐標磨床磨的0. 05 mm 的結果,加工效(xiào)率為一天2 ~ 3 件,同樣比起用戶原先的(de)1 件/天提高了(le)2 倍有餘; 該機床的結構較為緊湊,工(gōng)作台采用伺服電動機通過蝸輪蝸杆減速器驅動,橫向與垂直進給采用伺服電(diàn)動機經滾(gǔn)珠絲杠驅動,機床較進口坐標磨床有很大的經濟(jì)性,故該機床在印刷機械行業(yè)推廣將有很好的經濟效益。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com