1 超(chāo)高速磨削技術的起源及其發展分析

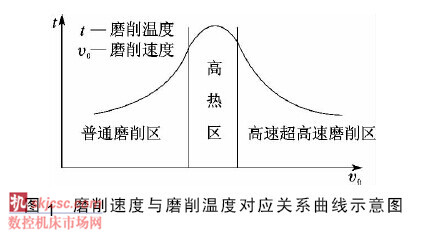

在機械製造技術的研究過(guò)程中,相關工作人員將磨削加工技術視作一種古老而自然的製造技術。隨著機械製造及其他各個行業的蓬勃發展,磨削加工技術的應用也備(bèi)受各方相關人士的特別關(guān)注與重視。然而,在相當長的一段發展時間內,磨削加工技術在機械製造領域中的應用(yòng)仍然處於探(tàn)索研(yán)究階(jiē)段(duàn),磨削(xuē)加工(gōng)過程中的磨削速度也一直處於低速水平。進入20世(shì)紀之後,隨著機械製造行業的迅速發(fā)展,相關工作人員對磨削加工的工(gōng)作(zuò)效率期望更為具體,從而開展了有關高速磨削技術的研究與嚐(cháng)試。在高速磨削技(jì)術的研究過程中,工作人員發現,當磨削速度提升至一定程度時,磨削溫度(dù)將呈現出較為顯(xiǎn)著的上升趨勢,極有可能導致砂輪部件出現明顯的失效現(xiàn)象,或使機械製造加工工件的表麵出現磨削燒(shāo)傷問題,這在很大程度上製約了磨削速度的提升(shēng)。針對該問題(tí),有關研究人員提出了切削速度指標與切削溫度指標之間的相關性關(guān)係,即在超高速切削區域內存在一個所謂的“熱溝”,這也正是機械製造領域應用(yòng)超高速磨削技(jì)術(shù)的基礎與關鍵。在這一區域內,切削溫度指標(biāo)會隨著切削速度指標的提升而呈現出極為顯著的增加趨勢,當達到最大數值後(hòu),切削溫度指標會隨著切削速度(dù)指標的(de)進一步提升而表現出較為顯著的下降趨勢,二者對應關係的曲線示意圖(tú)如圖1所示。

2 超高速(sù)磨削技術在機械製造(zào)領域中的應用優勢相比(bǐ)於(yú)常規磨削技術,超高速磨削技術的生產效率及加工精度更高,成品表麵粗(cū)糙度更低,且磨削磨粒及磨削加(jiā)工設(shè)備的使用壽命更(gèng)長。在機械製造(zào)領(lǐng)域中,應用超(chāo)高速磨削技術已成為磨削加(jiā)工發展的主流方向。具體(tǐ)而言,超高速磨削技術的主要應用優勢(shì)可以(yǐ)概括為以下幾個方麵:

2.1 提高了生(shēng)產效(xiào)率

對於超高速磨削技術而(ér)言,在單位時間內,能夠均勻且有效通過超高速磨削工作區的磨粒數量約為常規磨削技術磨粒數量(liàng)的5~10倍。因此,在磨削厚度保持恒定的條件下,采用超高速磨削技術的作業進(jìn)給度更高。此外(wài),高速磨削設備在單位時間內所需完成的工作強度也得到了有效控製,這有(yǒu)利於延長超高速磨削設(shè)備的有效使用壽(shòu)命。

2.2 提高了加工精度

相關研究(jiū)人員通過試驗驗證發(fā)現,超高速磨削技術在加工的精密性(xìng)方麵具(jù)有顯著優勢。假設進給量為恒定量(liàng),分別在超高速磨削技術和常規磨削技術變量作用下,比較2種技術所獲得的磨削磨粒厚度情況。結果表明(míng),在超高速磨削(xuē)技術作用(yòng)下,磨削磨粒厚(hòu)度相對(duì)較(jiào)低,具備(bèi)更加精密的(de)加工精度,因此,可將該技術用於對加工精度有特殊要求(qiú)的機械(xiè)製造作業中。

2.3 降低了成品表麵粗糙度

通過實踐和應用發現(xiàn),在超高速磨削技術作用下,獲取的加工成品(pǐn)表(biǎo)麵比采用常規(guī)磨削技術(shù)加工的成品表麵更加光潔,說明在機械製造過程中引入超(chāo)高速磨削技術,能夠(gòu)顯著降(jiàng)低所加工產品(pǐn)的表麵粗(cū)糙度。

2.4 延長了磨粒和砂(shā)輪(lún)的使用壽命

正如上文所提到(dào)的,采用超高速磨削技術,可(kě)以顯著提高磨削作業階段的進給度,這也就使得磨粒平均負擔的負荷水平相對於常規磨削技術得到了一(yī)定程(chéng)度的降低。此(cǐ)外,在超高速磨削過程(chéng)中,可以對磨削設備中砂輪的磨削速度進行調整,從而將砂輪部件的有效(xiào)使用壽命提升10倍左右。超高速(sù)磨削技術一方麵提高了磨削磨粒的使用壽命,另一方麵也延長了超高速磨(mó)削設備的生命周期,這就使其在機械製造領(lǐng)域的應用具備了經濟性優(yōu)勢。

3 超(chāo)高速(sù)磨削技術在機械製造領域中的具體(tǐ)應用(yòng)

理論上說,超高(gāo)速磨削技術主要是指砂輪以高於150m/s的線速度運(yùn)行,來完成機(jī)械製造過程中(zhōng)磨削(xuē)加工作業的技術(shù)。從機械製造作業實踐的角度上看,在超高速磨削技術的(de)應用過程中,假定其他條件均為恒定值(zhí),則(zé)砂輪運行速度指標與超(chāo)高速磨削作業區域範圍內單(dān)位時間條件下的磨粒數指標(biāo)存在正比例關係,即通過提(tí)高砂輪運行速度可以提升磨粒數指標。在較高(gāo)的(de)砂輪運行速度(dù)及磨粒數條件下,超高速(sù)磨削過程中,每一個獨立運行磨粒(lì)所磨削的厚度指標將有所降低。對於機(jī)械(xiè)製造實際作業而言,采用超高速磨削技(jì)術進行機械製造加工的過程中,磨粒所對應的截麵積指標僅為一般(bān)磨削技術(shù)所(suǒ)對應截麵積指標的幾十分之一,因此,每一個磨粒所承受的磨削作用(yòng)力更小,從而合(hé)理降(jiàng)低了磨削過程中的總體磨削力指標。超高(gāo)速(sù)磨削技(jì)術一方麵能夠提高機械製造領域的(de)作業質量(liàng)和加工精度,另一方(fāng)麵還能夠提高整個磨削過程的可控性和可靠性。

4 結語

綜上所述,在機械製造領域中應用超高速磨削技術一方麵能夠顯著提高磨削加工的作業效率,另一方(fāng)麵能夠確保磨削加工精度的(de)顯著提升,這對於(yú)機械製造行業的發展而言無疑有著重要意義。本文針(zhēn)對超高速磨削技術在機械製造(zào)領域應用過程中所涉及的(de)相關問題(tí)進行了簡要分析和說(shuō)明,希望能夠(gòu)為今後相關研究與實踐工作的開展提供一定的(de)參考與幫助。

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com