大型龍門加工中心刀庫的定位控製一直是一個關鍵技術問題。通過采用N C 數(shù)控功能和PLC 拉製(zhì), 再加上一塊模擬量輸入板及(jí)必要(yào)硬(yìng)件(jiàn)即可解決這一難題。

一、方案的提出和可行性分析

我廠賣給(gěi)用戶(hù)的一台(tái)大型龍(lóng)門加工中心, 是新(xīn)開發的產品。該加(jiā)工中心的刀庫為鏈式刀庫, 機械手(shǒu)為(wéi)立臥可轉換式, 能對垂直銑頭和直角銑頭(tóu)等多種附件銑(xǐ)頭進行自動立式和臥式換刀。該機配(pèi)有3 個附件頭、3 個附件小車(chē)。所以結構複雜(zá), 控(kòng)製也複雜, 技術含(hán)量很高。我廠是首次製造, 在國內也是首次製造。該機床采用德國西門子公司(sī)最新生產的8 4D I〕數控係統, 內裝PLC 由S{壓P7 語言控(kòng)製。該機床刀庫容量為40 把刀(dāo)(有大刀和小刀兩種刀(dāo)位), 是立式鏈式刀庫, 驅動由西門(mén)子公司數字式交流伺服電機執行。刀庫刀具最大重量可達7 0k g , 當裝滿刀具後整個刀庫轉動(dòng)起來慣性很大(dà)。因此無法采用通常小型加工中心機床采用(yòng)的用(yòng)定位銷來(lái)進(jìn)行機械精定位,必(bì)須由電(diàn)氣(qì)控製解決(jué)刀(dāo)庫精定位(wèi)問題(tí)。但是該類型刀庫隨著使用(yòng)時間的推移, 其(qí)變形量(即每二個刀位之間的(de)間隙(xì)量)也在不斷變化, 因此無法采用電氣補償的辦(bàn)法來解決。

該類機床國外某些廠家的解決方法也是(shì)由電氣控製進行(háng)精定位。是采用自己設計並製造一套控製刀庫進行精定位的控製線路板, 通過對刀庫上的二個精定位感應開關傳回(huí)的模擬量進行比較, 用其差值來控製(zhì)刀庫電機正轉或反轉, 最終達到刀庫精確(què)定(dìng)位。但因控製複雜,不利於小批量生(shēng)產等原因, 經全麵考慮, 決定(dìng)不采用此方案。

必(bì)須尋找一個經濟上便宜, 質量上可靠, 技術上先進, 控製(zhì)和調試簡單的方案來解決這一技術難題。經過多次分析比較和論證, 決定采用充分利用CN C數控係統的控製功(gōng)能, 再加上編製某些PLC 控製程序和選擇一些合適(shì)的硬件來(lái)解決該刀庫的定位問題。分析國外同類機床對(duì)此問題的解決方法, 可(kě)以(yǐ)看出其核心問題是將二個感應開關(裝在刀庫上精定位用)的信號進行比較, 用二(èr)者感應值的差值控製刀庫電(diàn)機正轉或反轉, 從而(ér)最終(zhōng)達(dá)到刀庫精(jīng)定位。

據此可想到這完全可以利用CNC 數控係統(tǒng)的控製功能, 加上一塊模擬量輸入板, 通過該板可(kě)以將(jiāng)刀庫上二個精定位感應開關的輸出量轉變為數字量。然後通過PLC 程序來(lái)比較這二個感應開關被轉化(huà)後的(de)數字量差值, 由PLC 程序來控製NC 運轉刀庫, 從而達到刀庫精確(què)定(dìng)位。

該(gāi)模擬輸人板選用西門子公司批量產品(pǐn), 性能穩(wěn)定可靠。

關於PLC 控製(zhì)程序完全可以由自己(jǐ)編製, 隻要正確處理好PLC 和N C 之間(jiān)的通訊關係, 即(jí)可(kě)達到控製要求。

該方案可以(yǐ)分(fèn)二步來實現, 即刀庫先進行粗(cū)定位,然(rán)後進行精定位。

第一步是(shì)先讓刀庫進行定位。即根(gēn)據零件加工程序中要求刀庫應轉到的刀位號, 通過PLC 程序計算出刀庫應轉動的角度, 並通(tōng)知(zhī)Nc 按此值去運轉刀庫。當N C 控製刀庫運轉到位後, 立即(jí)通知(zhī)PI尤, 刀庫(kù)粗定位完成。

第二步是讓刀(dāo)庫進行精定位。當PLC 接到NC 發出的(de)刀庫粗定位到位信號後, PLC 立即開始對二個精定位開關輸出(chū)值(zhí)進(jìn)行比較, 並通知N C 低速運轉刀(dāo)庫, 直到精(jīng)定(dìng)位到位。

從以上分析可知, 無論從硬件還是從軟(ruǎn)件, 還是從控製技術講均可實現(xiàn), 因此該方案是可行的。

二、方案實施

(一)硬件選擇(zé)

1. 刀庫精(jīng)定位要(yào)求的定位精度機械上要求在刀庫精確定位(wèi)後, 刀具應能順利插人刀(dāo)套或從刀套中順利拔出。

而且還要求機械手從刀庫上取出的刀具(jù)能順利地裝人主軸, 或從(cóng)主軸上取下的刀具順利地裝回到(dào)刀庫刀套中, 機械要求定位公(gōng)差(chà)為(wéi)士0. 05 mm。

2. 刀庫精(jīng)定位用感應(yīng)開關的選擇

由於精定位精度比較高, 因此就選擇了德國巴魯夫公司生產的感應開關, 型號為BAWOl8-P-l-K- 2, 最大輸出電(diàn)流為10mA (最小為1mA)。該類開關(guān)靈(líng)敏度高、抗幹擾性(xìng)能強, 具有線性放大性能(néng)。要求工作溫度-10 ℃ ~+ 60 ℃ 。

3 . 精定(dìng)位(wèi)開關的安裝

二個精定位開關的安裝是很講究的(de)。要求裝(zhuāng)在機械上稍有變化, 即可引起二個開關(guān)輸出量有較大變化(huà)的位置。該二個開(kāi)關的感應麵是圓形刀套的(de)外(wài)圓(yuán)表麵。這二個感應開關相對(duì)刀套外圓表麵的距離(lí)可調, 同時二(èr)者之間的相對位置可調, 以保證其感應靈敏度高。在安裝(zhuāng)時采用將刀庫手動轉動一個真正刀具能夠準確順利(lì)裝入和拔出刀套的位(wèi)置, 並用千分表測出轉(zhuǎn)動誤差在公差範圍內。

這時用專門儀器監測這二個感應開(kāi)關的輸出信(xìn)號,並同時來調整這二個開關的安裝位置, 直到這(zhè)二個開關的輸出信號近似相等為止, 這時才算安裝完畢。

4. 刀庫精定位用模擬量輸(shū)入控製板選(xuǎn)擇

由於二個精定位用感應開關的輸出變化量是0~10mA , 因此就選用西(xī)門子公司生產的型號為SM3 34 型的模(mó)擬輸人控製板。

它是一塊可接收電流輸人信號的控製板, 共可接人四個電(diàn)流輸(shū)人信號(我們刀庫共用到四個精定位感應開關)。該(gāi)板允許最大輸人電流0 ~20mA。

(二)PLC 控製程序

所(suǒ)有硬件工作完成後, 就可以設(shè)計PLC 控製程序了。編程語言是采用(yòng)西門子5 7 語言。編程(chéng)方法是采用模塊化的設計方(fāng)法, 將刀(dāo)庫定位程(chéng)序分為二個(gè)功能模塊, 即刀(dāo)庫粗定位功能塊(FC 81 程序塊)和刀庫精定位功能塊(FC82 程序塊)。

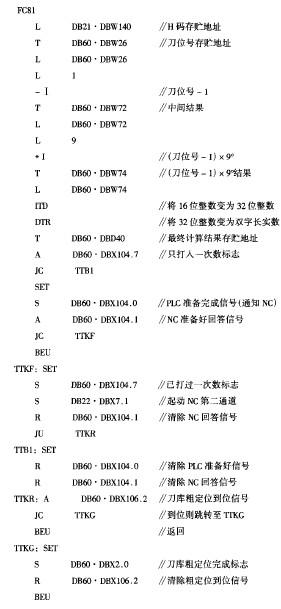

1. 刀庫粗定位控製及PL C 控製程序塊(kuài)(FC81 )

由於(yú)該(gāi)刀庫共有40 個刀位, 也就是說在3 60 °圓周(zhōu)上等分為40 份, 因此相鄰二個刀位之間9°。同(tóng)時規定第一號刀位為0o 位, 因此第(dì)幻號刀位(wèi)為3 51 。位。刀庫軸定義為旋轉軸, 並(bìng)定義為模態的(de)。該機采用的找刀指(zhǐ)令為H 指令, 自動換刀(dāo)指令為M06 指令。在找刀時,當PLC 接到NC 發出的H 信號時, 即到相應的地址去取H 值(該(gāi)值在西門子840 D 係統(tǒng)中為D BZI·D BW 140 )。假設是H S 指令(即要找5 號刀(dāo)位), 這時PLC 程序讀到的值為5。由於每個刀位占有9°, 1 號刀位為0o 位。所以PL C 計算出的刀庫要走的距離為(5-1) x9° =36°。粗定位最終(zhōng)值(zhí)為36 °-1°=35 ° , 並(bìng)將該值進行數製轉換使其變為N C 所要求的數製(zhì), 將其存人一(yī)個(gè)與NC 協議好的地址中(該地址(zhǐ)我(wǒ)們定為D B60·D BD 40 )。當這(zhè)一(yī)切計算完成後, PLC 程序就向NC 發出準備完成信號。當N C 接到該信號後就從D B60·D BD 40 中取值, 並按一定要求(qiú)計算和處理。當處理(lǐ)完(wán)成後, NC 通知H 尤處理完成, 這時PLC 程序就發出起動刀庫運轉(zhuǎn)的命令,於是刀庫(kù)就在NC 控製下運轉到指定位置。運轉到位後, NC 通知PLC 運(yùn)轉(zhuǎn)到位, 這時刀庫粗定位完成。刀庫粗定位(wèi)用H 尤控製程序如下:

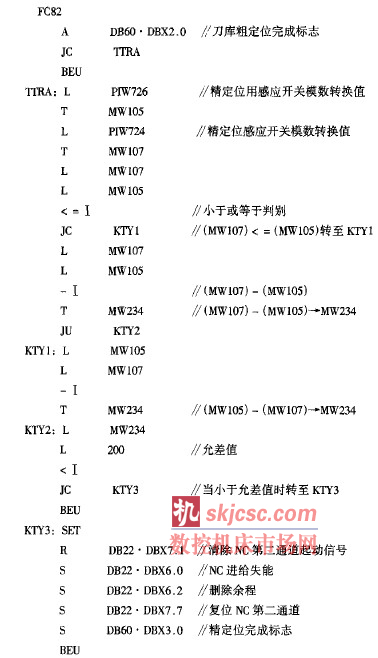

2. 刀庫精定位控製及PLC 控製程序塊(FC 8 2 )

當刀庫粗定位完成後, 並沒有到達要找的刀位的真正最終(zhōng)位置(還差lo 左右), 這剩下的一段距離(lí)就由刀庫精定(dìng)位PLC 控製程序來完成。當PLC 接到刀庫粗定(dìng)位完成信號(D B60·DBX2.0 = l) 後, PLC 就開始調用刀庫精(jīng)定位程序塊(FC 82 )。這時(shí)NC 仍然控製刀庫繼續低速向前運轉, 所給定的運動(dòng)距離大於最終到位(wèi)距離。這時FC 82 工作, 開始讀取刀庫上二個精定位用感應開關通過模擬輸人板(bǎn)轉換後的值, 並(bìng)隨時比較二者差值。當(dāng)其差值小於允差值時, PLC 即向NC 第二通道發出刪除餘程命令。NC 接該命(mìng)令之後, 立即停止刀庫運轉, 並將沒(méi)有走完的距離刪除。到此刀庫精定位完成, 也即整個刀庫的找刀(dāo)定位或者還刀定位完成。這時機械手在PLC 程序控製下, 即可進行取刀或還刀動作。

刀庫精定位PLC 控(kòng)製程序如下:

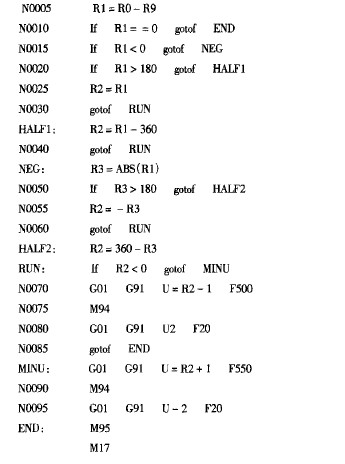

3. N C 第二通(tōng)道運轉刀庫程序

該程(chéng)序用來控製刀庫粗定位和精定位運轉(zhuǎn), 並控製刀庫近程找(zhǎo)刀。程序(xù)中R O 為PLC 計算出的粗定位運轉值, R 9 為讀出的刀庫當前位置值。

三、應用結果

該方案在我廠生產的新產品(pǐn)x HA 24 2 5 x 80 / 1 龍門加工中心上已經實現, 整機調試完(wán)成後, 又(yòu)專門對刀(dāo)庫機械手的自動找刀和自動(dòng)換刀進行(háng)了考驗, 並用來(lái)加工出(chū)用戶廠的複雜工件。經過用戶半年多的實際(jì)加工應用, 事實證(zhèng)明, 該刀庫定位方案完全正確, 運行十分可靠, 達到原設計要求, 用戶也十分滿意。實踐證明, 該方案優於國外同類產品的控製方法。

一是節省了硬件、節(jiē)約了成(chéng)本(běn); 二是調試容易,大大縮短了調試周期; 三是充分利用(yòng)了N C 控製係(xì)統的功能和(hé)成熟技術, 因而大大提高了工作的穩(wěn)定性(xìng)和可靠性; 四是控製精度很高。經過三種附件頭的自動換刀考驗, 完全達到機械自(zì)動換刀精度要求(qiú)。

該方(fāng)案的采用和實現在國內來講也是首次應用,處於先進水平(píng)。該方案的PLC 控製程序采用(yòng)模塊(kuài)化設計方法, 這對於(yú)今(jīn)後生產類似機床將十分有利, 很容易將其應用於其它類似機(jī)床上。這對於今後發(fā)展大型龍(lóng)門加工中心(xīn)提供了有力的技術支持。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com