PLC( 可編程控製器) 在數(shù)控(kòng)機床上應用廣泛(fàn),但日(rì)本三菱機型的編(biān)程控製文獻較少(shǎo)。我們利用三菱FX2- 32MR 機型, 開(kāi)發了刀庫的轉位控製程序(xù),並做了實際模擬應用(yòng), 有效地實現了自動換刀的定位動作, 達到了(le)高效、高準確度的目的。為指導該(gāi)類PLC 在數控(kòng)機床上的應用提供了(le)可靠依據(jù)。

1 刀庫轉(zhuǎn)位控製應用

加工(gōng)中心在工件加工過程中, 需根據加工工藝要求進行刀(dāo)具自動換刀。數控係統送出T 代(dài)碼指(zhǐ)令給(gěi)PLC, PLC 經譯碼等處理後, 控製刀庫回轉, 使指定(dìng)刀號轉至取刀位, 為後續的機械手自動換刀作好了定位準備。

1) 動(dòng)作要求[ 1] :

a 正在取(qǔ)刀(dāo)位上的刀套編號稱為當前值( 見圖1 中(zhōng)的1# ) , 希望換上的刀套編號稱為(wéi)設定值。

b 刀庫盤上(shàng)共有30 把刀具(jù)供選擇。

c 為提高換刀效率, 要求換刀時(shí)按最小旋轉角, 即≤180°轉動(dòng)。

d 為提高定位精度, 當(dāng)指定刀號轉至離(lí)取刀位差兩個號碼時減速。

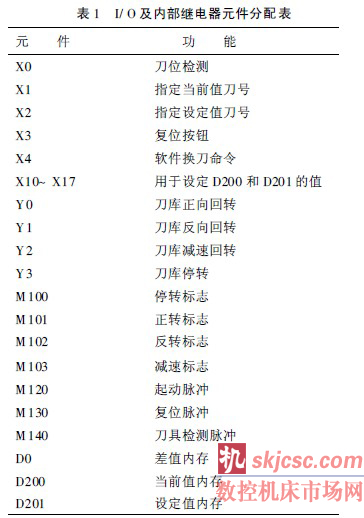

2) I/ O 及內部繼電器元件分配表( 表1) 。

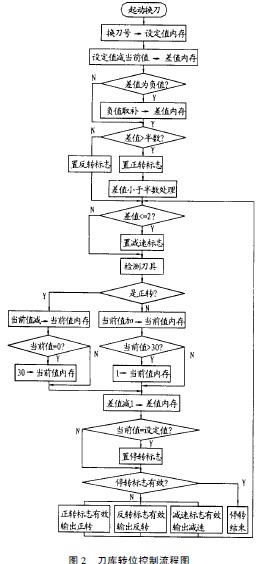

3) 由控製要求(qiú), 設計控製程序流程(chéng)圖( 圖2) 。

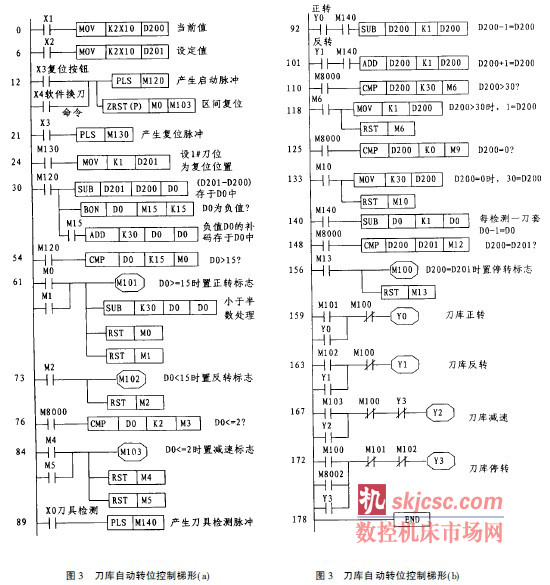

4) 根據流程圖設計梯形圖( 圖3) 。

設: a 當前值(zhí)用X1 按鈕賦值, 模擬(nǐ)D200 中的數據 ( 例(lì)如, 預將1 存於D200 中, 先使X10~ X17 中的(de)X10 置1, 再按動X1 按鈕即可) ; PLC 接受CNC 的T 指令, 經譯碼後將設定值送至D 201 中(zhōng), 用X2 模擬賦值( 方法同上) ; 換刀時, CNC 發出換刀命令, 用X4 模擬, 則PLC 產生刀庫回轉控製命令------- 起動脈(mò)衝M120。

b.複位按鈕X3 按下, PLC 產生(shēng)複位脈衝M130, 將1# 刀(dāo)回轉至刀庫的取刀位。特殊繼電器說明: M 8000 - PLC 運行常(cháng)ON; M 8002 - PLC 運行第一個掃描周期為ON。

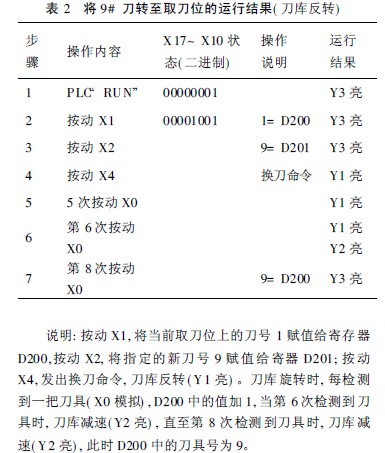

2 運行結果

表2 是刀庫自動轉位控製的一組運行結果。由(yóu)於篇幅所限, 大(dà)量的運行結果不能一一列舉(jǔ)。在實際控製中, 隻需將控製程序中的I/ O 觸點與相應設備連接即可。

如果您有(yǒu)機床行業、企業相關新聞(wén)稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com