磨削加工條件磨削加工是以分布在砂輪表麵上的高硬度的微小磨粒作(zuò)為切削刃來(lái)進行微(wēi)量切削的一種加工方法。由於磨粒具有很大的負前角( 平均為- 45°) 和較大的切削刃鈍圓半徑( r≈100μm) , 所以單位磨(mó)削力是其它切(qiē)削加工方(fāng)法的10~30 倍。又因磨削的切削速度很高, 可達到其它切削加工方法的10~100 倍 [1], 因此與其它的切(qiē)削加工法相比, 切除相同體積的金屬所(suǒ)產生的切削(xuē)力和熱量要多很多, 磨削接觸區(qū)域的(de)溫度也很高。由切削熱引起的工(gōng)件的(de)熱變形及切削力引起(qǐ)的砂輪主軸在磨削過程中的彈(dàn)性(xìng)變形 [3]是產生磨削表麵形狀誤(wù)差的主要原因。二者在整個磨削過程(chéng)中始終相生相伴, 但二者對形狀誤差的影(yǐng)響(xiǎng)規律(lǜ)卻不相同。

本文(wén)將嚐試建立形(xíng)狀誤差的形成模型, 並通過實驗驗證其合理性。同時就砂輪的粒度大小、垂直進給量、工件速度等要素對形狀誤差的影響規律進行研究, 以尋求降低形(xíng)狀誤(wù)差的最佳磨削參數。

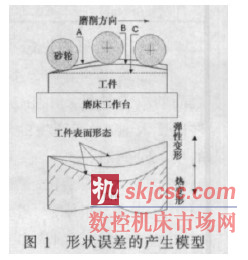

1 平麵磨削形狀誤差的產生模型

圖1 為平麵磨削形狀誤差的產生模型。由(yóu)於切削熱的影響, 工件將產生中間凸起的熱變形, 如圖1 中A 所示。另外(wài)由於切削力的作(zuò)用, 砂輪軸發生彈性變形, 使得砂輪(lún)的實際運動軌跡( 圖中(zhōng)B) 偏離理論軌跡( 圖中C) 。上述現象使得砂輪的實際垂直進給量與理論(lùn)垂直進給量有偏差,且在整個(gè)磨削過程中不斷(duàn)變(biàn)化, 最終引起加工表麵的形狀誤差。由於熱變形, 工件表麵膨脹凸起, 使實際垂直進給量增大, 導致工件表麵產生中間凹進的形狀誤差。相反地, 砂輪軸的(de)彈性(xìng)變形會使實際垂直進給量減小, 其在磨削過程中(zhōng)不斷積累的結果, 使(shǐ)得磨(mó)削結束時的實(shí)際垂直進給量小於磨削(xuē)開始時的實(shí)際垂直進給量, 最終導致磨削結束部位高於(yú)開始部(bù)位的傾斜的形狀誤差。工件的熱變形與砂輪主軸的彈性(xìng)變形在整個磨削過程中始終相生相伴, 對形狀(zhuàng)誤差產(chǎn)生綜合影響。由於各磨削要素對磨削力、磨(mó)削熱及磨削溫度的影響規律各不相同, 所以當磨削條件改變時, 工件熱(rè)變形和砂輪主軸彈性變形(xíng)對磨削過程(chéng)的影響程度也不相同, 最(zuì)終使得加工表(biǎo)麵的形態及形狀誤(wù)差的大小也不盡相同。

2 實驗及結果分(fèn)析(xī)

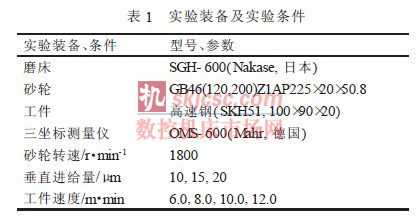

2.1 實驗(yàn)裝置、實驗條件及實驗方法

本研究所用(yòng)的實驗裝備及實驗條件如表1 所示。在(zài)每個實驗條件下, 連續3 次垂直(zhí)進給, 然後用三坐標測量儀, 在(zài)磨削加工表(biǎo)麵的前、中、後部, 沿著(zhe)磨削方向, 測量試件(jiàn)全長的坐標值, 並取其平(píng)均值作為形狀誤(wù)差值。另外, 為了確保砂(shā)輪(lún)表麵(miàn)形貌的均勻性, 每當實驗條件改變時都用單顆粒金剛石對砂輪進行修整。

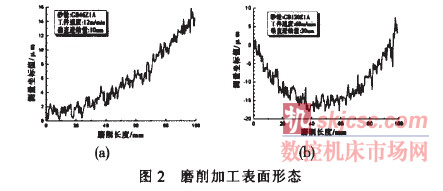

2.2 磨削加工表麵形態

圖2 給出的是兩個不同加工條件下的磨(mó)削加工表(biǎo)麵(miàn)的測定結果。由圖2 可知, 當垂直進給量小、工件速度大時, 由於產生的切削熱少、砂輪和工件表麵的接觸時間短(duǎn), 所以熱變形相對小些, 因此(cǐ)砂(shā)輪(lún)軸的彈性變形(xíng)占主導地位, 工件表麵呈現傾斜的形態, 如圖(tú)2( a) 所示。相反(fǎn)地, 當垂直進給量大、工件速度小時, 由於產生的切削熱多(duō)、砂輪和工件表麵的接觸時間長, 所(suǒ)以熱變形(xíng)占主導地位, 工件表麵呈現中間凹進的形態, 如圖2( b) 所示。這一結果也證實了圖1

所示的(de)形狀誤差產生模型的(de)合理性。

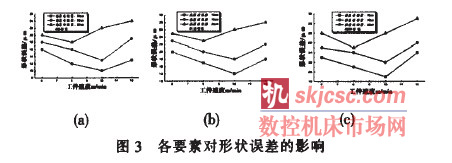

2.3 形狀(zhuàng)誤差分析

為了分析各要素對磨削表麵形狀誤差的(de)影響(xiǎng),按表(biǎo)1 的實驗條件進行了磨削(xuē)實驗, 並測量了(le)形狀誤(wù)差, 結果如圖3 所示。由圖3 可知, 垂直進給量越大, 形狀誤差(chà)也越大。這是由於垂直進給量增(zēng)大時,,切(qiē)削力增大、切削溫度增高、工件熱變形和砂(shā)輪軸彈性變形也(yě)都增大, 從(cóng)而導致(zhì)形狀誤差增大。同樣, 當砂輪粒度號增大(dà)時, 切削力、切(qiē)削溫度(dù)及工件熱變形和砂輪軸彈性變形也都會增大, 所以形狀誤(wù)差也會變大。而在不同的垂直進給量(liàng)和(hé)砂輪粒度下, 工件速度都(dōu)存在一個最佳值, 使形狀誤差最小。若工件速度過小, 由於砂輪與工(gōng)件表麵接觸時間變長, 熱變形會增加, 從而形狀誤差也會增大; 反之, 當工件速度過大時, 雖然(rán)熱(rè)變形會變小, 但由於(yú)切削力增大, 砂輪軸的彈性變形也會增大, 所以最終會使形狀誤差增大(dà)。因此, 選擇合適的工(gōng)件速度、盡量小的垂直進給量和小粒度號砂輪, 可有效減小形狀誤差(chà)。

3 結論

由磨削過程中產生的切(qiē)削力和切削溫度所(suǒ)導致的砂輪軸的彈性變形和工(gōng)件表麵的熱變形, 將使砂輪的實際垂直進給量發生變化, 使得磨削加(jiā)工表麵產生形狀誤差。由於各磨削要素對切削力和切削溫度的(de)影響規律不(bú)同(tóng), 因此在不同的磨削加工條件下, 磨削加工表麵的形態及形狀誤差大小也不盡(jìn)相(xiàng)同。因此, 合理選(xuǎn)擇磨削要素, 可以控製加工表麵形態, 降低形狀誤差, 提高磨削加(jiā)工的精度。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com