摘要: 根據我(wǒ)國鐵路機車的現狀, 從結(jié)構優化、新(xīn)材料的應用、加工工藝的改(gǎi)進(jìn)等幾個方麵係統地闡述了提高鐵路機車軸(zhóu)承使(shǐ)用壽命及加(jiā)強其綜合機(jī)械性能的措施。通過與國際先進(jìn)的軸承技(jì)術的全麵比(bǐ)較, 認為我國鐵路機車軸承在技術上已(yǐ)經與國際接軌。

關鍵詞: 滾動(dòng)軸承; 滾子對數曲線; 電(diàn)渣重熔(róng)鋼; 貝氏體淬火; 加(jiā)強型; 結構; 材料

1 前言

隨(suí)著我國鐵路機車高速化的發展, 對機車(chē)軸承的要求也越來越高(gāo)。為了增強與進口軸承的競(jìng)爭,滿足機車不斷提速的要求, 國產鐵路機車軸(zhóu)承在設計及工藝上都有了很大的改進。目前, SKF 軸承代表著國際領先技術, 他們提(tí)出的ECP 設計是世界一流的設計理(lǐ)念( E 是(shì)指加強(qiáng)型設計(jì); C 是指采用斜麵擋邊的套圈和球麵端頭的滾子; P 是指新型材料在保持(chí)架(jià)上的應用) , 這一理念正逐步(bù)被國內軸承廠(chǎng)家和用戶接受並采用。下麵筆者就近幾年在(zài)這方麵的研究心得, 簡要地從軸承的設計結構、材料及工藝幾個方麵(miàn)介紹一下國產(chǎn)鐵路機車軸承的情況。

2 圓柱滾子軸承的加強(qiáng)型結構

在保(bǎo)持軸承外(wài)型尺寸不變的情況下, 采用加強(qiáng)型結構可大幅度地提高軸承的額定動負荷, 延長使用壽命和改(gǎi)善動態性能。對於圓柱滾子軸承, 一些著名的軸承廠家如(rú)SKF、FAG、NSK 等均推出了加強型結構, 從而提高了軸承的承載能力(lì), 降低了摩擦力矩。向心滾子軸承額定動負荷Cr 的計(jì)算公式為

Cr = bmf c ( iLwe cosA) 7/ 9Z3/ 4Dwe29/ 27 ( N)

式中bm 常用材料和加工質量的額定係數;

f c 與軸承零件的幾何形狀、製(zhì)造精度(dù)和材料(liào)有(yǒu)關的(de)係數;

i 軸(zhóu)承中(zhōng)滾子的(de)列(liè)數;

Lwe 額定載荷計算中滾子長(zhǎng)度;

A 軸承的公稱接觸角;

Z 每列滾子(zǐ)的個數(shù);

Dwe 滾子(zǐ)的直徑。

軸承的外(wài)徑、內徑和寬度尺寸不(bú)能改變, 增大Lwe和Z 也受到限製, 所以在(zài)不提高製(zhì)造精(jīng)度(dù)和改變所用材(cái)質的情況下, 減薄套圈厚度而加大滾子直徑是(shì)最有效的加強方法。例如國產的552732QT 軸箱軸承, 滾子(zǐ)由標準設計的U32 @ 55 加大到U34 @55 後, 滾子數(shù)目不變, 其額(é)定動負荷即可(kě)提高10.3%, 計算壽命約可提高(gāo)38.7%。

3 采用斜麵擋(dǎng)邊的套圈和球麵端頭的滾子

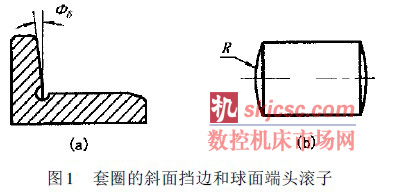

標準的圓柱滾子軸(zhóu)承滾子端(duān)麵與套圈擋邊引導表麵均設計為平麵, 軸(zhóu)承轉動時, 兩者相互摩擦滑動, 潤滑脂易被擠出, 加上離心力的作用, 潤滑脂( 油(yóu)) 難以填充, 容易發熱燒損(sǔn)。因此, 除改(gǎi)善潤滑條件外, 還必須改(gǎi)變摩擦表麵的接觸狀態(tài)。為此,同時采取(qǔ)兩條措施: 其一, 把套圈擋邊作成有5D 角的微(wēi)小傾斜麵( 圖1a) ; 其二, 把滾子端麵(miàn)加工成微小的球麵R ( 圖1b) 。這樣, 球(qiú)麵端(duān)頭滾子作用於套圈擋邊的橢圓壓力區有助於形(xíng)成動壓潤滑油膜, 減少半幹摩擦產(chǎn)生的熱量, 既能增加軸承的(de)軸向承載能力, 又能提高軸承的運用轉速。

一般常用的圓(yuán)柱滾子軸承的軸向承載能力Fa [ 0. 3Fr ( Fr 是指軸(zhóu)承的徑向承載能力) , 采用斜麵擋邊的套圈和球麵端頭的滾子後, 可以提(tí)高到Fa= 0. 7Fr 。由於該(gāi)結構的圓柱滾子軸承既能承受徑(jìng)向力, 又能承受軸向力, 因而應用在我國內燃、電力機車的軸箱軸承上非常有效, 這樣可以節省一套專門承受軸向力的球軸承及其緩衝裝置, 簡化了軸箱結(jié)構。

4 滾子母線(xiàn)采用對數型線

標準滾子軸承(chéng)的滾子母線是直線(xiàn)型的, 工作過程中整(zhěng)個有效長度上都受力, 雖然在接觸區的大部分區域(yù)上的接觸應力分布較均勻, 但在接觸區端部有(yǒu)突變的倒角, 會引起嚴(yán)重的邊緣效應, 導致此處產生較中心應力大數倍的應力峰, 常常造成該處發生早期疲(pí)勞剝落, 特別是受偏載時, 滾子邊緣的應力比正常狀態下的計算應力大(dà)4~ 9 倍。試驗證

明, 接觸(chù)應力顯著增加的那一段長度相當於滾子長度的0107~ 0. 166。為了降低應力集中(zhōng)和(hé)提高軸承壽命, 人(rén)們(men)曾對滾子(zǐ)母線進行了各(gè)種修正, 先後有修正線(xiàn)凸度、弧坡凸度和對數曲線, 而對數曲線被認為是最理想(xiǎng)的一種曲線。

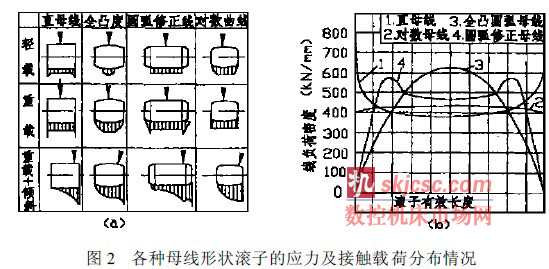

圖2( a) 和( b) 分(fèn)別(bié)示出了各種母線形狀滾子的應力分布和線載荷密(mì)度對比, 通過對比可得出結論: 滾子的對數型線具有最佳(jiā)的應力分布形狀和良好的糾偏載(zǎi)能(néng)力。

根據三(sān)維(wéi)有限(xiàn)長圓柱體彈性接觸理論的計算結果, 已找到了滾子對數型線的方程為

Y = 2( 1- v2) / E # W/ Leff # Ln[ 1/ ( 1 - 2X / Leff2] (μm)

式中

v 泊鬆比;

E 彈性模量;

Leff 滾子有效長度;

W 滾子最大負

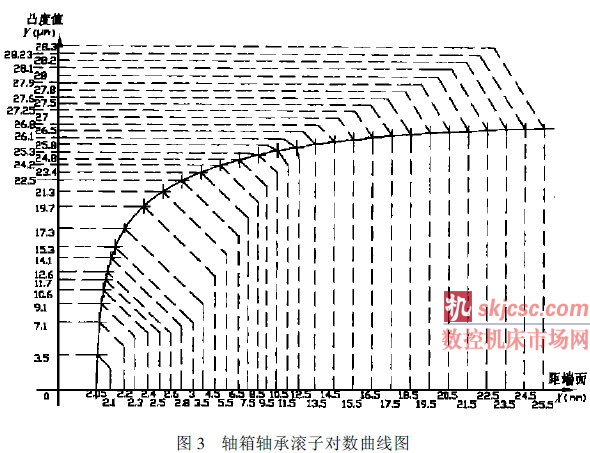

大連軸承廠已經成功地完成了滾(gǔn)子對數曲線的設計和加工(gōng), 使用洛陽市(shì)科迪設備研(yán)究所提供的3MZ6260 型圓柱( 圓錐) 滾子凸度超精研機加工對數曲線, 並在英國泰勒(lè)爾(ěr)公司生產的輪廓儀上打出實際曲線, 超精研加工(gōng)的對數凸(tū)度, 完全符合我(wǒ)們設計計算的對數型線要(yào)求。圖3 所示為軸箱軸承滾子對數曲線圖。

5 采用(yòng)100GrMo7 電渣重熔鋼新(xīn)材料

我國軸承(chéng)行業(yè)規定的鋼種為GCr15 鋼和GCr15SiMn 鋼。對於壁厚大於12mm 或外徑\250mm 的(de)軸(zhóu)承(chéng)套圈及直徑大(dà)於22mm 的滾子, 規定必須采用GCr15SiMn 鋼, 因為這(zhè)一(yī)鋼種淬透性好, 表層和心部的硬度幾乎相等, 都可在(zài)HRC60以上。但是(shì)鐵路機車上的(de)使用經驗表明, 這樣的(de)硬度分布, 對承受劇烈(liè)衝擊負荷的軸箱軸承並不合(hé)適, 內外套圈(quān)和滾(gǔn)子脆性大, 衝擊韌性低, 容易發(fā)生裂損, 倒不如采用GCr15鋼為好。GCr15 鋼淬透性差, 經適當熱處理後, 表層硬度可(kě)達HRC60~ 63, 而心部較軟,這樣, 既能保證(zhèng)軸承(chéng)有(yǒu)足(zú)夠的疲勞壽命與磨損(sǔn)壽命, 又具有承受衝擊負荷的優良性能。

此外, 有關研究還表明, 在相同的(de)回火溫度下, GCr15SiMn 鋼的殘餘(yú)奧(ào)氏體含量比

GCr15 鋼高得多。GCr15 鋼經淬火和普通回火後,殘餘奧氏(shì)體一般為百分(fèn)之十幾, 而GCr15SiMn 鋼(gāng)熱處理後的殘餘奧氏體高達(dá)百分之二十幾。較高的殘餘奧氏體含量, 導致軸承尺寸的不穩定(dìng), 軸箱軸承常因此產生內孔直徑的脹大, 使軸承與軸頸的配(pèi)合過盈量得不到保(bǎo)證, 從而出現透鏽和弛緩現象。近兩年, 我國(guó)開始使用(yòng)100CrMo7 貝氏體鋼, 這種鋼是SKF 公司(sī)首先采用的, 我國牌號為GCr18Mo。它的淬(cuì)透性比GCr15 鋼高(gāo)一倍以上(shàng), 用等溫淬火獲得的抗壓負荷(hé)能力也比用常(cháng)規熱處理的GCr15 鋼高一倍(bèi)多, 其衝擊韌性是GCr15SiMn 鋼的2~ 3 倍, 在相同硬度條件下, 等溫淬火的接觸疲勞強度是常規(guī)熱處理(lǐ)的215 倍左右。

采用科學的冶煉方法也能有效地提高軸(zhóu)承材料的性能。普通軸(zhóu)承鋼是在(zài)大氣中冶煉, 鋼中熔有氫、氮、氧等有害氣(qì)體(tǐ)難以脫離(lí)。氫(qīng)的存在, 易在鋼中形成白點(diǎn), 這是(shì)產生裂紋的潛在根(gēn)源; 氮會增加鋼的回火脆性; 由氧形成的氧化物硬(yìng)度高, 而難變形的(de)氧化物等非金屬夾雜(zá)物氧化鋁、氧化鐵等則是產生疲勞的起點。

在5鐵路(lù)機車滾動軸承技(jì)術條件6 中已規定軸承套圈和滾動體應(yīng)采用真空脫氣鋼。這種鋼的氧和非金屬夾雜物約減(jiǎn)少二分之一。采用真空脫(tuō)氣鋼的軸承, 其疲勞壽命比普通軸承鋼高015~ 3 倍以上, 而其價格卻隻貴百分之十左(zuǒ)右。

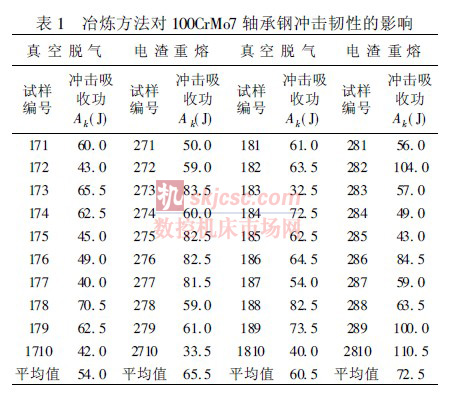

1998 年以(yǐ)後, 開始使用電渣重熔鋼(gāng), 其脫氣效果雖不如真空脫氣鋼, 但非金屬夾雜物比後者少, 特別(bié)是真空處理時不可能減少的硫化物減少得更(gèng)顯著。電渣重熔鋼被國防科工委定為軍甲鋼, 是軍隊武器裝備使用的最好的鋼。電渣重熔鋼與真空脫(tuō)氣鋼相比, 純淨度(dù)特別高, 發紋長度(dù)在016mm 以下( 真空脫氣鋼為6mm 以下) , 在鍛造、擴孔輾壓中(zhōng)發紋可以全部消失(shī), 又稱無發紋鋼。表1 是大連鐵道學院(yuàn)力學實驗中心提供(gòng)的不同的冶煉方法對100CrMo7 軸承鋼衝擊韌性影響的實驗數(shù)據對比。

由表1 中的40 件試樣的對比得(dé)出(chū)結論(lùn): 電渣重熔鋼試樣的Ak 值比真空脫氣鋼試樣的Ak 值提高2015%。目前, 隻有SKF 公司和我國(guó)采用了(le)BGCr18Mo 的(de)電渣重(chóng)熔鋼, 世界著名的德國FAG、日本(běn)KOYO、NSK 等軸承知名廠家仍在(zài)使用(yòng)GCr15 真空脫氣鋼( 外國牌號為100Cr6) , 這說明我國軸承在材料的(de)應用上已位於世界的前(qián)列。

6 采用貝(bèi)氏體等溫淬火熱處(chù)理新工藝

1992 年8 月份(fèn)以前, 國內軸承采用的全部是GCr15 鋼的馬氏體淬火, 自1992 年9 月份開(kāi)始, 大連軸(zhóu)承廠將GCr15 鋼的貝氏體等溫淬火成功地用於機車軸承的生產。和傳統的馬(mǎ)氏體淬火相比, 貝氏體淬火具有以下優點(diǎn):

①貝氏體淬火時, 工件截麵上溫度比較均勻,基本上同時發生貝(bèi)氏體(tǐ)轉變, 由奧(ào)氏體向(xiàng)下貝氏體轉變時, 體積(jī)膨脹較小, 因此淬火(huǒ)變形較小, 而淬火表麵是(shì)殘餘壓應力, 因(yīn)而不易產生淬火裂紋和磨削裂紋。

②貝氏體淬火, 衝擊韌性(xìng)可以提高30% 。

③ 貝氏體淬火與馬氏體淬火相比, 斷(duàn)裂撓度提高了26% 。

④由於貝氏(shì)體淬火(huǒ)的4 小時等(děng)溫, 殘餘奧氏體含量極少( 217% 以下(xià)) , 可以保證軸(zhóu)承在存放或使用中(zhōng), 尺寸基本不變, 因此, 貝氏(shì)體淬火具有良好的尺(chǐ)寸穩定性。

⑤全下貝氏體組(zǔ)織的(de)接觸疲勞壽命, 接近於(yú)常規馬氏(shì)體淬火、經160 e 回火的馬(mǎ)氏體組織(zhī), 而高於相同硬度的回火馬氏體組織。

⑥全下貝氏體組織的(de)軸承, 耐磨性和目前常規馬氏體淬火( 200 e 回(huí)火) 的鐵路軸承相當。

由以上可見, 貝氏體淬火與常規馬氏體淬火相比, 具(jù)有高的韌(rèn)性, 良好的尺寸穩定性, 優良的抗衝擊、抗裂紋的擴展性能。但(dàn)是, GCr15 軸承鋼並不能充分發揮貝氏體(tǐ)淬火工藝的全部優(yōu)點, 其貝氏體組織轉化技術要求相當嚴格。1997 年6 月以後, 國內鐵路機車軸承開始采用GCr18Mo 貝氏(shì)體淬火處理, 取得了良好的效果。這兩種(zhǒng)材料相比情況如(rú)下(xià):

① GCr18Mo 是理想的貝氏體鋼, GCr15 是優良的馬氏體淬火鋼, 以前GCr15 用於貝氏(shì)體淬火是因為國內不生產GCr18Mo, 不得不(bú)用。GCr18Mo 經貝氏(shì)體淬火很容易獲得80% 以上的下貝氏體組織。

②衝擊韌性(xìng)GCr18Mo 比GCr15 可提高一倍以上, 特別(bié)有利於高速、重載。

③ 彎曲(qǔ)強度GCr18Mo 比(bǐ)GCr15 提高25% 左右。

7 結論

目前國(guó)產機車軸(zhóu)承從材料、結(jié)構設計到熱處理工藝方麵(miàn)已與國際先進(jìn)的SKF 軸承接(jiē)軌, 隻差塑鋼保持架的采用, 隨著(zhe)德國巴斯夫、美國杜邦(bāng)、日本住友等國際著名的塑鋼和(hé)玻璃纖維在中國的生產, 塑鋼保(bǎo)持架的機車軸承生產也為(wéi)期不遠了。

如果您有機床行業、企業相關(guān)新聞稿件發表(biǎo),或進行(háng)資(zī)訊合作,歡迎聯係本網編輯部(bù), 郵箱(xiāng):skjcsc@vip.sina.com