摘要(yào): 本文介紹了(le)大型水(shuǐ)輪發電機焊接式磁極線圈製(zhì)造過程中存在難點和(hé)幾種常見質量問題,通過在關鍵工序建立(lì)質量控製點及嚴格的檢驗措施(shī),解決了製造過程的(de)質量波動問題,有效提高了磁極(jí)線圈的質量。

關鍵詞 :水輪發電機 焊接式磁極線圈 質量控製

1 引言

磁極線圈是水輪發電機(jī)的核心部件之一, 其製造質量的好壞直接影響到發電機的運(yùn)行和壽命。我公司在二灘、三峽左岸機組上引進技術生產的大型焊接(jiē)式(shì)水輪發電(diàn)機的(de)磁極線圈(大型水發磁極線圈) 曾出(chū)現銅排焊接質量不(bú)穩定、壓型後線圈有開匝(zā)和匝間短路現象, 究其(qí)原因主要是銅排又寬又厚(hòu)、熱壓時線圈溫度不均勻、匝間(jiān)絕緣易損(sǔn)傷, 所以在製(zhì)造過程中, 我們有針對(duì)性地(dì)摸索出了行之有(yǒu)效的質(zhì)量控製方法, 並采用匝間衝擊試驗新方法控製產品質量(liàng)。

2 大型水輪(lún)發電機(jī)磁(cí)極線圈關鍵質量控製(zhì)流程(chéng)

大(dà)型水輪發電(diàn)機(jī)磁(cí)極線圈關(guān)鍵質量控(kòng)製流程如下: 首件質量控製→ 銅排焊接質量控製及檢驗→墊匝間(jiān)絕緣質量控製、熱壓成型質量控製。匝間試驗→ 直流電阻(zǔ)測試。下麵(miàn)介紹磁極線圈質量控(kòng)製關鍵點及控製方法。

2. 1 首件質量(liàng)控製

磁極線圈的首件試製其目的是驗證絕緣材料是否符合技術要求: 模具能否(fǒu)保證線圈的形狀和尺寸、工藝方法及參(cān)數的可行性等重要指標。經工藝人員(yuán)、檢查人員、操作者三方確認合格後方(fāng)可批量投產。

2.2 銅排釺焊質量控(kòng)製

大型水輪發電機運行時勵(lì)磁電(diàn)流在20 00A 以上, 如果磁極線圈接頭焊接質量不好, 就會導致運行時焊接部位溫度過高(gāo), 燒壞銅(tóng)排造成停機事故。所以製造磁極線圈時必須保證釺焊質量(liàng)的可靠性, 而大型水(shuǐ)發磁極銅排(pái)又寬又厚, 接頭釺焊時難度大, 因(yīn)此我們就其(qí)難點對釺焊過程製定了一套(tào)嚴格的檢驗措施。

2 .2. 1 釺焊前質(zhì)量控製

首先, 檢查釺焊操作人員有無相應資格證書,確認每批銅排符合圖樣, 保證整個線圈的尺(chǐ)寸符合圖紙。其(qí)次, 檢查焊接麵毛刺、氧化物等汙垢以及焊料的氧化(huà)物(wù)是否(fǒu)清理幹淨, 避免釺焊後產生開焊、焊縫不飽(bǎo)滿等質量問題。

2 .2.2 釺焊過程的質量控製

目前(qián), 大(dà)型水輪發電(diàn)機磁極線圈銅排中頻焊接的方法是: 首先檢查接縫間隙是否調節(jiē)均勻,銅排表麵是否平整, 滿足圖紙和釺焊要求後方可加溫; 然後用紅外(wài)線點溫儀測量釺焊(hàn)部位(wèi)溫度,當釺焊(hàn)區域溫(wēn)度達到工藝要求時方可塗抹焊料(liào)。釺焊(hàn)質量的穩定采(cǎi)用了監控(kòng)溫度的方法來確保。

2 .2 .3 釺焊後(hòu)質量檢驗

釺焊後質(zhì)量檢驗過程包括(kuò): 檢查砂磨後焊接部位無毛刺、焊瘤和氧化物, 使銅排表麵顯露銅的金屬光澤, 以便觀察焊接部(bù)位有無缺陷; 對焊接部位外觀有凹坑、氣孔(kǒng)等現象但無法補焊的可通過X 射線探傷來判定釺焊處(chù)質量(liàng); 測量砂磨部(bù)位厚度應等(děng)於或略小於銅線厚度, 避免此處厚度2.2 銅排釺焊質量控製大型水輪發電機運行時勵磁電(diàn)流在20 00A 以上(shàng), 如果磁極線圈接頭焊接質量不(bú)好, 就會導致運行時焊接部位溫度(dù)過高, 燒壞(huài)銅排造成停機事故。所以製造(zào)磁極(jí)線圈時必須保(bǎo)證釺焊質量的可靠性, 而大型水發磁(cí)極銅排(pái)又寬又厚, 接頭釺焊時難度大, 因此我們就其難點(diǎn)對釺焊過程製定了一套嚴格的檢驗措施。

2 .2. 1 釺焊前質量控製

首先, 檢(jiǎn)查釺(qiān)焊操作人員有無相應資格證書,確認每批銅排符(fú)合(hé)圖樣, 保證整個線圈的尺寸符合圖紙(zhǐ)。其次, 檢查焊(hàn)接麵毛刺、氧化物等汙垢以及焊料的氧化物是否清理幹淨, 避免釺焊後產生開焊、焊(hàn)縫不飽滿等質量問題。

2 .2.2 釺焊過程(chéng)的質量控製(zhì)

目前, 大型水輪(lún)發電機磁極線圈銅排中頻焊接(jiē)的方法是: 首先檢查接縫間隙是否調節均勻,銅排表麵是否平整, 滿足圖紙和釺(qiān)焊(hàn)要求後方可加溫; 然後用紅(hóng)外線點溫儀測量釺焊部位溫度,當釺焊區域溫度(dù)達到工藝要求時方可塗抹焊料。釺焊(hàn)質量的穩定采用了(le)監控溫度的方(fāng)法(fǎ)來確保。

2 .2 .3 釺焊後質量檢驗

釺焊後質量檢(jiǎn)驗過程包括: 檢查砂磨後焊接部位(wèi)無毛刺、焊瘤和氧化物, 使銅排表麵顯露銅的金屬光澤(zé), 以便觀察焊接部位(wèi)有(yǒu)無缺陷; 對(duì)焊接(jiē)部位外觀(guān)有凹(āo)坑、氣孔等現象但無法補焊的可通過X 射線探(tàn)傷(shāng)來判定釺焊處質量(liàng); 測量砂磨(mó)部位厚度應等於或略小於(yú)銅(tóng)線厚度, 避免此處厚度累積造成高(gāo)度尺(chǐ)寸超差; 此外, 還可采用測量每個線圈的直流電阻來判定釺焊質量(見其後2 .6 ) 。

2.3 墊匝間絕(jué)緣質量控製

匝間衝擊試驗是考核(hé)大型水(shuǐ)輪發電機磁極線圈匝間試驗的項目之一, 該試驗對匝(zā)間絕緣抗電壓性能要求高, 所以在墊匝間絕(jué)緣過程(chéng)時必須有效地控製好匝間絕緣不受損。

2 .3. 1 墊匝間絕緣前質(zhì)量控製

首先,檢查(chá)通過冷壓整形的線圈(quān)應線匝整齊、銅排平整, 尺寸符合圖紙。其次, 若銅線上的毛刺未清理幹淨, 壓型後(hòu)易(yì)造成匝間絕緣損壞影響產品質量, 而毛刺又不容易完全清理幹淨。分析線匝容易產生毛刺的部位, 如接頭部位、棱邊等,采用目測和棉紗觸摸相結合的檢查方式, 使線匝上細小的銅末及棱邊毛刺都能得到較好控製, 同時可避免手被刺傷。

2 .3.2 墊匝間絕緣過程質量控製

檢查(chá)使用(yòng)的絕緣材料合格證和有效期、絕緣表麵有無異物、凹坑和無膠(jiāo)等缺陷, 避免使(shǐ)用不合格的絕緣材料(liào)影響磁極線圈質量(liàng)。在鋪墊(diàn)過程中, 檢查(chá)鋪墊的絕緣材料層數是否符合首件確定的層數, 是否準確地將絕緣材(cái)料鋪(pù)墊於銅排表麵上, 有無漏墊、竄動和褶(zhě)皺現象, 絕緣材料接縫是否符合工藝規定要求等。

墊匝間絕緣有效的質量控製為製造高品(pǐn)質的磁極線圈提(tí)供了保障。檢查毛刺方法在三峽右岸、龍灘等機組磁極(jí)線圈製造中得到了成功驗證, 大大降低了毛刺造成(chéng)的(de)匝間短(duǎn)路次數; 嚴密(mì)的質量控製預防了在瀑布溝電站協機磁極線(xiàn)圈製造中使用過期絕(jué)緣材料。

2 .4 熱壓成型質量控製(zhì)

熱壓過程使匝間絕(jué)緣固化並(bìng)與銅排粘合成一個堅實的整體(tǐ), 使線圈(quān)達到要求的形狀和尺寸。為了預防開匝, 必須監(jiān)控熱壓過程(chéng)的各項工藝參數, 以確保線(xiàn)圈壓型(xíng)質量。

2 .4. 1 熱壓成型過程質量控製

首(shǒu)先, 檢(jiǎn)查壓型前匝間絕(jué)緣有無竄動, 調整後線(xiàn)圈尺寸符合圖紙要求。其次, 通過查詢無紙記錄儀記錄, 監控(kòng)熱壓(yā)過程(chéng)線圈溫(wēn)度、壓力、時間工(gōng)藝參數的(de)變化。由於大型水發磁極線圈銅排厚, 線圈加(jiā)熱時其溫度分(fèn)布不均, 出模後易(yì)造成開匝現象, 所以在線圈升溫和保溫過程設置了多點溫度監(jiān)控, 避免溫度過高或過低, 造(zào)成(chéng)匝間絕緣流膠過多或(huò)過(guò)少而使線圈開匝。同時, 測量高度變(biàn)化(huà)來調節壓力大小(xiǎo), 以確(què)保高度尺寸(cùn)。

通過對熱壓(yā)過程溫度、壓力(lì)、時間的重點監控, 大型水(shuǐ)發磁極線圈的開(kāi)匝問題大為改善。

2 .4 .2 壓型後檢查

檢查線圈內外表麵餘膠是否清理(lǐ)幹淨、線匝(zā)是否平整(zhěng); 匝間粘接膠化良好、無燒焦、無鬆散開(kāi)匝現象(xiàng); 銅線無磕碰劃傷。在平台上, 用測高尺均勻測量線圈的高度、平行度; 用卷尺、角尺和塞尺測量線圈的長度、寬度和垂(chuí)直度; 線圈的內框尺寸以木模芯通過為準。準確測量線圈的幾何尺寸為下序磁極裝配提供了保證(zhèng)。

2 .5 匝間試驗

磁(cí)極線圈匝間短路是(shì)一種較常見的缺陷, 會影響機組正常運行, 使繞組(zǔ)溫度升高, 電壓波形畸變, 造成機組振動及出現其他機械故(gù)障。所以大(dà)型水發磁極線圈製造時, 必須(xū)通過匝間衝擊試驗和交流阻抗(kàng)試驗兩項考核, 來確保運行時線圈不會出現匝間短路問(wèn)題。

2.5 .1 匝間衝(chōng)擊試驗

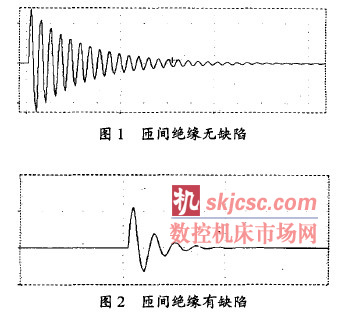

匝間衝擊(jī)試(shì)驗是從三峽左岸機組引進(jìn)檢測磁極線圈匝間絕緣的新試(shì)驗方法, 主要通過施加一定的電壓來檢測匝間絕緣(yuán)抗電壓強度。目(mù)前使用的是ZJ 一(yī)10 型高壓電機線圈匝間(jiān)絕緣試驗(yàn)器, 每匝施(shī)加規定峰值衝擊電壓(yā), 通過比(bǐ)較示波器波形來(lái)判定線圈匝間絕(jué)緣是否有缺陷。試驗線圈時, 匝間絕緣(yuán)無損(sǔn)壞的波形是數(shù)個波逐漸(jiàn)衰減(見圖l) ,而匝間(jiān)絕緣有(yǒu)損壞的波形(xíng)則(zé)是迅速衰減(見圖2 ) 。

2 .5.2 交流阻(zǔ)抗試驗

交流阻(zǔ)抗試驗是找出(chū)短路點的有效方法, 能準確地找出(chū)短路(lù)點位置。目(mù)前采用(yòng)的是在線(xiàn)圈施加規定(dìng)壓(yā)力的方式, 試驗電壓為每極勵磁電壓(yā)的10 倍。比(bǐ)較電流值, 不短(duǎn)路線圈(quān)的電流值無明顯(xiǎn)差異, 短路線圈電壓降低(dī), 電流增大。查找短路點采用1/2 排除法, 逐步縮小查找範圍, 當測量到(dào)某匝電壓最小, 則該匝短路。由於短路處電流增大會使線(xiàn)圈(quān)局(jú)部發熱, 所以斷電後手摸溫度最高處即為(wéi)短路點。這種方法提高了查找短(duǎn)路點的效率。

大型水發磁極線(xiàn)圈匝間絕緣電氣性能采用了(le)兩種試驗共同來考(kǎo)核, 確保了線圈在運(yùn)行中不會發生(shēng)短路故障。

2 .6 直流電阻測試(shì)

直流電阻(zǔ)測量(liàng)是檢測銅排焊接有無虛焊現象的重要方法。測量時, 線圈應注意放置在同等溫度、濕度的環境, 避免因環境變(biàn)化影響(xiǎng)測量數據。

3 結語(yǔ)

我們在三峽右岸、構皮灘、龍灘等機組大型水輪(lún)發電機(jī)焊接式磁極線圈(quān)製造過程關鍵工序中,建立了有效的質(zhì)量控製點和檢驗方法(fǎ), 穩(wěn)定(dìng)了銅排焊接質量, 提高了匝間絕緣的抗電壓能力, 降低了線圈(quān)開匝和短路故障率, 製造出了高品質的磁極線圈,為公司(sī)占據(jù)大(dà)型水電市(shì)場提(tí)供了保證。

如果您有機(jī)床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com