摘要:機械臂軌跡規劃(huá)是(shì)機器人運動規劃領域中至關(guān)重要的經典研究方(fāng)向之(zhī)一。隨著機器人時代的到來,機械臂在工業(yè)製造中得到了廣泛的應用,如何更(gèng)好的利用機械臂的運動(dòng)性能,獲得運行時間較短或者(zhě)消耗能量(liàng)更少的運動軌跡成為人們關(guān)注(zhù)的重點。

關鍵詞:軌跡規劃,動(dòng)為學(xué)模型(xíng),時間(jiān)最優,能量最(zuì)優

引言

在諸如先進製造和多(duō)機器人控製係統等應用場景中,通常要求機(jī)械臂有很高的工作精度和速度。為了滿足這些要求,在機械臂上多采用基(jī)於先進模型的控製策略,或者基於輸入為矩的規劃控製算法。通常情況下,這(zhè)些先進的規劃控製算法都(dōu)是基於機械臂動力學棋型的,故而需要知道機械臂動為(wéi)學樸型參數的準確值。

機械臂的(de)動為學模型表示的是機械臂運動與各關節力矩之間的關係,它描述了包括各(gè)關節(jiē)庫倫摩擦(cā)為和枯性摩擦為在巧的機械臂剛體動力學特性。雖然可1^乂根據CAD模型來估計機械臂各部分的慣量,但是機械臂製造商通常無法提供所有部件的CAD橫型,並且單個部件(jiàn)的巧性參數和組裝後的(de)機械臂整體的(de)憤性參數可能會有(yǒu)一定差異。因此通過分解機械臂來測量其各部分的質量和巧量是不必要的(de)。

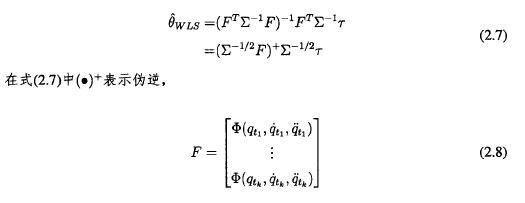

通常(cháng)通過參(cān)數辨識實驗,來獲得準確(què)的機械臂動為學模型參數的估計值。在(zài)進行(háng)參數辨識的時候,首先需(xū)要知道機械臂的運(yùn)動學和幾何信息,同時還有期望的模型精度(dù)。這些輸入信息影響整個辨(biàn)識流程(chéng),其中機械臂的運動學和幾何信息包(bāo)含機械臂關節數、關(guān)節(jiē)軸(zhóu)的朝向和連杆長度等,而模型精度要求(qiú)決定了將要采用的模型類翌和(hé)需要在模型中考慮的動力學信息。參數辨識的大體流程如圖2.1所示,首先根據已知機械(xiè)臂的運動學和幾何(hé)信息,L乂及(jí)模型精度要求確定所要辨識機械臂的動為學模型;接著設計進行參數辨識所需的激勵軌跡,通過使得機械臂運行給定的激勵軌跡,可W得(dé)到一係列(liè)測量數據如關節(jiē)速度、關節為矩等(děng)。對這些測量數據進行去除噪聲的處理(lǐ),選擇適當的參數估計方法得到估(gū)計的機械臂(bì)動力(lì)學(xué)模型參數。最後著此組參數能夠通過模型驗證,那麽即可認為(wéi)估計的(de)參(cān)數為精確的模型參數,可用(yòng)來預測機械臂運動過程中所需的為矩;若此組參數不能通過橫型驗證,那麽則需改進建(jiàn)立的動為學撰型、優化引言在諸如先進製造和多(duō)機器(qì)人控製係統等應用場景中,通常要求機械臂有(yǒu)很高的工作精度和速度。為了滿足這些要求,在機械(xiè)臂上多采用基於先進模型的控(kòng)製策略,或者基於輸入為矩的規劃控(kòng)製算法。通常情況下,這(zhè)些先進的規劃(huá)控製算法都(dōu)是基於機械臂動力(lì)學棋型的,故而(ér)需要知道機械臂(bì)動為學樸(pǔ)型參數的準確值。

機械臂的動為學模型表示的是(shì)機械臂運動與各關節力(lì)矩之間的關係(xì),它描述了包括各關節庫倫摩擦為和(hé)枯性摩擦為在巧的機械臂剛體動力學特性。雖然可1^乂根(gēn)據CAD模型來估計機械臂各部分(fèn)的慣量,但是機械臂製造商通常(cháng)無法提供所有部件(jiàn)的CAD橫型(xíng),並且單個部件的巧性參(cān)數和組裝後的(de)機械(xiè)臂整體的憤性參數可能會有一定差異。因此通過(guò)分解機(jī)械臂來測(cè)量其各部(bù)分的質量和巧量是不必要的(de)。

通常通(tōng)過參數辨識實驗(yàn),來獲得準確的機械臂動(dòng)為學模型(xíng)參數的估計值。在進行參數辨識的時候,首先需要知道(dào)機(jī)械臂的運動學和幾(jǐ)何信息,同時還有期望的模型精度。這些(xiē)輸入信息(xī)影響整個辨識流程,其中機械臂的運動學(xué)和幾何信息包含機械臂關節數(shù)、關節軸的朝向和連杆長度等,而模型精度要求決定(dìng)了將要采用的模型類翌和需要在模型中考慮的動力學信息。參數辨識的大(dà)體流程如圖2.1所示,首先根據已知機械臂的運動學和幾何信息(xī),L乂及模型(xíng)精度要求確定所要辨識機械(xiè)臂的動為學模型;接(jiē)著設計進行參數辨識所需的激(jī)勵軌跡(jì),通過使(shǐ)得機械臂運行給(gěi)定的激勵軌跡(jì),可W得到一係列測量數據如關節速度、關節為矩等。對這些測量數據進行去除噪(zào)聲的處理,選擇(zé)適當的參數估(gū)計方法得到估計的機械臂動力學模型(xíng)參數。最後著此組參數能夠通(tōng)過模型驗證,那麽即可(kě)認為估計(jì)的參數為精(jīng)確的模型參數,可用來預(yù)測機械臂運動過程中所需的為矩;若此組參數不能通過橫型驗證,那麽則需改進建立的動為(wéi)學撰型、優化設計的激勵軌跡或者選擇更(gèng)好的參數估計方法,進而重複之前的辨識過程(chéng),直到辨識的參數能夠通過模型驗證。

圖(tú)2.1動力學模型參數辨(biàn)識框架

本章組織結構如下:2.2節介紹了基本的(de)機械臂動力學模型,並將其轉化為易於進行辨識的形式(shì);2.3節介紹了辨識實驗的設計過程;2.4節提出了數據獲取和信號處理的常用方法;2.5節(jiē)提出(chū)了動為(wéi)學模型參數估計和模型驗(yàn)證的常用方法;2.6節對實際的二自由度機械腿進行了(le)動力學模型參數辨識。

2.2模型建(jiàn)立

機械臂(bì)動為(wéi)學模型定義了機械臂運動和各關節驅動器為矩之間的關係,其(qí)中機械臂的運動可由(yóu)各連杆的位置、速(sù)度和加速度來描述。由於機械臂通常是由一係列剛體所組成的運動學鏈構成的,故剛(gāng)體(tǐ)之間的動力學關係是機械(xiè)臂動為學模型的基礎。

2.2.1剛體動為學

根據牛頓-歐拉方程(chéng)或(huò)者拉格朗日方法可W得到剛體運動(dòng)學(xué)鏈(liàn)之間的動(dòng)為學關(guān)係式。用這兩種(zhǒng)方法得到的動力學橫型是相同的,如公式(2.1)所示

這樣一來機械臂的(de)動(dòng)為學模型對於未知參數0來說就是線性方程,,聲(shēng)式(2.巧(qiǎo)中(zhōng),0為廣義參數(shù)向量,連杆的廣(guǎng)義參數是此連杆的巧性參數和其運I?學鏈中(zhōng)得下(xià)方連杆的慣性參數的組合,例如(rú)連杆的(de)廣義質量被定義為(wéi)此連杆的質量(liàng)加上(shàng)其後各連杆的質量之和。^>稱(chēng)為觀測矩陣或者辨識矩陣並(bìng)且它僅依賴(lài)於機械臂的運動狀態,而這個性質極大的簡化了參數估計過卷。

2.2.2重為補償、動為學精合和摩擦力

式(2.1),(2.2)得到的剛體動為學模型僅(jǐn)包含(hán)受作用連抒的質量和(hé)巧(qiǎo)量,然(rán)而連杆之(zhī)間的摩(mó)擦為、動為學精(jīng)合和重(chóng)力補償器件(如果(guǒ)有的話)對機(jī)械臂的(de)動為學特性化有著很(hěn)大的影響。動為學賴合指的是齒輪傳(chuán)動裝置轉子高速(sù)旋轉產生的巧性(xìng)作用,重力補償器件指的是預先安裝在機械臂第一連杆和第二連杆之間的彈(dàn)榮,是用來補償機械臂(bì)腕部及其末端負載的。動力學精合和重為補償彈黃的(de)作用可W用模(mó)型參數的線性表達式來表示,因此這些影響因(yīn)素可(kě)W在由式(2.巧表示(shì)的線(xiàn)性參數模型結拘中被表示。

雖然摩擦為是一個(gè)複雜的非線性因(yīn)素,特別是對於有反(fǎn)轉的運動,但是對於(yú)許(xǔ)多機器人應用來說,我們(men)采用(yòng)一個隻包含庫倫摩擦為和(hé)姑性摩擦為的模(mó)型(xíng)也是可W接受的,摩擦力棋型(xíng)如下所示:

2.3辨識實驗設計

在設計參數辨(biàn)識實驗的過程中,為了保證所設計的軌遺能在有擾動的(de)情況下產生足夠的激勵(lì),從而可(kě)W得到(dào)盡可能(néng)準確的參數估計結果,通常將(jiāng)整個實驗設計過程分(fèn)為兩個(gè)晚(wǎn)段:選(xuǎn)擇激勵軌跡參(cān)數階段和計算激勵軌(guǐ)跡(jì)參數值階段(通常通(tōng)過優(yōu)化方法得到)。

2.3.1激(jī)勵軌跡參數的選捧(pěng)

機械(xiè)臂激勵軌跡的參數化表示方法有很多種,如采用關節加速度的有限序列、或者在(zài)時間尺度上對關節位置和關節速度分別進(jìn)行5次多(duō)項式插值。雖然通過(guò)這些方法得到的激勵軌跡可1^乂提供足夠的機(jī)械臂動態激勵,但(dàn)是得到的測量(liàng)數據既不是周期性的也不是有限帶寬的。而在數據處理階段,周期性有帶寬限製的激(jī)勵軌(guǐ)跡數據可W簡化參數估(gū)計過程,得到更加精(jīng)確地估計結果。

所謂周期性的有限帶寬方法就是令毎個關節的軌跡為周期性的,並且(qiě)可W被參數化為(wéi)一個有限的(de)傅裏葉級(jí)數,那麽得到的激勵軌跡(jì)就是周期化的(de),有限帶寬的。通常此激(jī)勵軌跡的表現彩式(shì)如式(2.4)所示

通常,在選(xuǎn)擇激顏軌跡(jì)頻率的範圍[W/,7Vw/]時需要進行W下兩方麵的權衡。一方麵,如果選擇了一個較低的基礎頻率W/,意味著較長的激勵周期,那麽機械臂就能W給定的(de)最大(dà)速度覆(fù)蓋較大的機器(qì)人運(yùn)動空間,但是這也會導致需要更(gèng)長的的測量(liàng)時間。機器人的(de)運動(dòng)若能較好地覆蓋其工作空間有助於(yú)獲得更有(yǒu)價值的測量(liàng)數據從而獲得更精確地估(gū)計參數。另一方麵,若(ruò)選擇一個較高(gāo)的基礎頻率W/,則在激勵軌跡中(zhōng)包含的高頻部(bù)分可W產生更大的加(jiā)速(sù)度,這(zhè)樣的(de)數據可W用來精確估計動量和慣量的乘(chéng)積。然而需要注意的是,最大的激勵(lì)軌跡頻率不能超過機器人機械結構的最低共振頻率,因為當激勵軌跡的最高頻率接近最(zuì)低共振頻(pín)率時會導致機器人結構的不穩定,引發共振。

2.3.2激勵軌跡最優化

激勵軌跡參數值的選取可W通過試錯的方法來獲(huò)取,也可W束解一個帶約宋的非線性最優化問題來獲取。

關於激勵軌(guǐ)跡最優化的目標函數有很多種,其中一種比較流行的的(de)最優化準則為樓型參數估計的(de)協方差矩(jǔ)陣的秩的對(duì)數,也稱為d-optimality準則。這個準則衡量了模(mó)型參數估計的(de)不確定區域的大小。它的計算不依賴於模型參數(假設關節位置(zhì)、速度和加速度數據都是沒有噪聲的),隻依賴於激(jī)勵軌跡的選取與驅動器為矩測量值中噪聲的訪方差。這個性質(zhì)在實踐中是很有(yǒu)用的因為機器人(rén)的最優激勵軌跡的選取不用任何先驗的模型參(cān)數信息。

同時機械臂上的運動約束不僅可W作用在機械臂的關節位置、速度和加速度上,還可LX作用在機械臂末端在笛卡爾空間中的位置(zhì)。這些約宋保證了機械(xiè)臂不會與作業環(huán)境(jìng)中得其它物體發生碰撞,同時也避免(miǎn)了機械臂(bì)各連杆之間(jiān)的碰撞。

2.4數據(jù)獲(huò)取和信號處(chù)埋

將最優(yōu)機械臂激(jī)勵軌跡編程(chéng)寫入機械臂(bì)控(kòng)製器,使機械臂不斷按照激勵軌跡進行運動並在這一過程中(zhōng)進行所需數據采集。

機械臂關節位置信息可W通過安裝在驅(qū)動器上的編碼器獲得,雖然測量的關節軌跡源於期望軌跡,但是由於機械臂控製器的精度限製(zhì),兩者義(yì)然是有差異的,故在參數估計的時候采用(yòng)測(cè)量的軌跡數據(jù)而不是期望軌跡數據。

激勵軌跡相對於期望激勵軌(guǐ)跡來說必然會含有更多的高次諧波,但是機械臂控製器是(shì)有限帶寬的位置反饋控製器,得到的實(shí)際激勵軌跡也(yě)會是有限帶寬的並有著和期望激勵軌跡相同(tóng)的運動周期。驅動器為矩(jǔ)可W通過驅動器電流測量值獲得,其中驅動器電流和力矩的關係可由一個(gè)線性(xìng)模型或者高(gāo)階多項式模型來表示,模型中的參數可由電機廠商提(tí)供或者(zhě)通過一個單獨辨識實驗獲得。

信號處理階段的目(mù)標(biāo)是為了消除觀測數(shù)據中的嗓寅。此階(jiē)段提高了測量(liàng)力矩和關節數據的信噪比,估計測量噪聲的方差,並且基於各關節位置測量值估各關節速度和加速度。

2.4.1數據平均和嗓聲方差估計

假設導致參(cān)數(shù)估計的不確定性和偏移誤差的測(cè)量嗓(sǎng)聲為零均值正態(tài)分布,對於一個給定的數據集,通過采用一個有效的估計方法(如最大似(sì)然估計)可W避免偏移誤差並且最(zuì)小化參數辨識的不確定性。

由於測量數據是周期性的,可LX直摟用求均值的方法來提高信噪比,而不需要用一個低(dī)通濾波器(qì)。為了估計測量的(de)周期性信號的噪聲等級,我們可W計算信號刮由齡個采樣周期且每個采樣周期由7^個采樣點組成)的采樣(yàng)方差:

m{k)-x{k)f(2.5)m=l

其中;Cm(A;)表示第w個采樣周期中的第&個采樣點,壬(A〇表示信號(hào)X的均值,也就是:

2.4.2關節(jiē)速度和關節加速度的計算

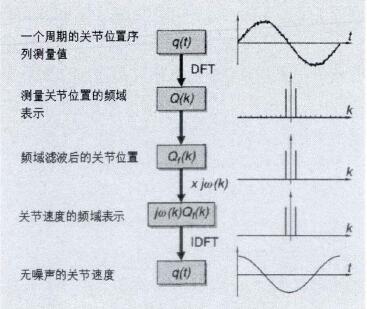

要想計算式(2.巧中的辨識矩陣李首先需要得到各關節速度和加速度的信息,而對測量關(guān)節位置數據用數(shù)值微(wēi)分的方(fāng)式(shì)得到各關(guān)節速度和加速度必然會放大測量噪聲,最後導致參數估計的精度下降。因此可W將(jiāng)均值化的關節位置測量值通過傅裏葉(yè)變換轉換到頻域,之後微分求解頻域中的(de)關節(jiē)速度和加速度,此時要保化關節位置測量值(zhí)是周期性有限帶寬的,並且采樣頻率至少(shǎo)要是激(jī)勵軌跡最(zuì)高頻率的兩倍W免信息丟失。接著用一個矩形窗口在頻域中選擇相關(guān)頻率(lǜ),令所有(yǒu)未被選擇的頻率上的幅值置為0,這樣(yàng)的頻域窗口也就起到頻域數據濾波(bō)的作用了。對所(suǒ)選中的頻譜乘一階(jiē)和二階微分(fèn)器(qì)的頻域響應就可W分別得到關節速度和加速度的估計值,也就是對所(suǒ)選頻譜分別乘和-w(A〇2,中W(巧二27T/s/f,f為信號的采樣點個數,&為在離散傅裏葉(yè)變換後所得頻譜中(zhōng)選擇的頻率。最(zuì)後將所得到的頻域速度(dù)頻譜和(hé)加速度頻譜通過離散傅裏葉反(fǎn)變換得到時域的各關節速度和加(jiā)速度。

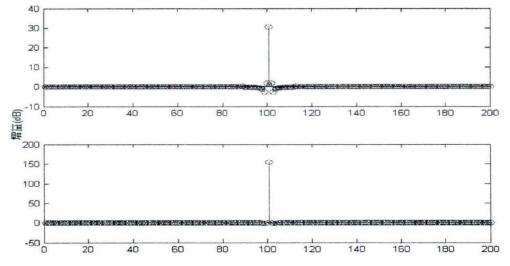

圖2.2表示的是一個周(zhōu)期的測量(liàng)關節位置信號的頻域微分

圍2.2描述了關節(jiē)速度估計的過程。左邊那列表示的是這一過程中各個階段的說明,右邊那列的描述對象是一個單周期的附加額外擾動的正弦(xián)信(xìn)號。首(shǒu)先,通過離散傅裏葉變換將這個帶(dài)噪聲的正弦信號轉化為頻域表示。然後將這段頻譜(pǔ)用一個窗口進行過濾,選擇性(xìng)的保(bǎo)留所需頻段。對於這個例子來說,此次頻域乘法對(duì)應(yīng)於(yú)選擇了一(yī)個頻(pín)率,而其他未(wèi)被選擇的效段都設為零。接

一次微分,也就是速度。此時得到的速度信號基本上是無噪寅的,因為除了所選擇的頻段其他頻段的信號都被屏蔽(bì)了。

這種在頻域對數據進行(háng)處理濾波的方法可W消除所選頻率之外的噪聲,得到更精(jīng)確地關節位置、速度和加速度信息,但是對於所選擇頻(pín)率的信號的噪聲是沒(méi)法消除的。

2.5參數佑計和模型驗證

2.5.1參(cān)數估(gū)計

在選擇參(cān)數估計方法時需要從辨識參數精度和實現(xiàn)的複(fù)雜化這兩方麵進(jìn)行考慮(lǜ)。線性最小二乘參數估(gū)計(Linear leastsquaresparameterestimation)是一種非迭(dié)代方法,它采用(yòng)奇異值分解可W—步(bù)直接束解估計參數。然而線(xiàn)性最小(xiǎo)二乘參數估計方法並沒有區別精確數據(jù)和非精確數據,因此會產生有偏估計。最(zuì)大似然估計方法則可W在測量數捂存在誤差的情況下得到最小不確定性的無偏佑計(jì),參數向量6的最大化然估計指的是找到使得測量值的似然度最大的值(zhí)0,這一準則使得未(wèi)知模型參數的非凸函數依賴於所有測量數據嗓聲的協方差。這種非線性最小二乘問題通常(cháng)是(shì)難! ,因為它需要設定參數的初始值,因此這種方法可能會收斂到一個局部最優解,這個次優解很可(kě)能是有偏的。

在實際辨識過程中我們通過之前提到的信號處理過程得(dé)到的關(guān)節(jiē)位置、速(sù)度(dù)和加速(sù)度數據可W認(rèn)為是無噪的,因此參數辨識矩陣重也可認為是沒有噪聲的,從(cóng)而本文提出帶權重的最小二乘佑計方法,實際上最小二乘參數估(gū)計方法和帶權(quán)重的最小二乘(chéng)估計方法唯一的區(qū)別在於後者令驅動器(qì)為矩的測量値乘W了其嗓聲的協方差矩陣的逆,這樣就可W對精確地測量數據和不精確的測量(liàng)數據區別對待。

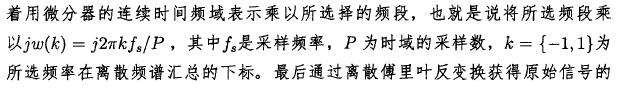

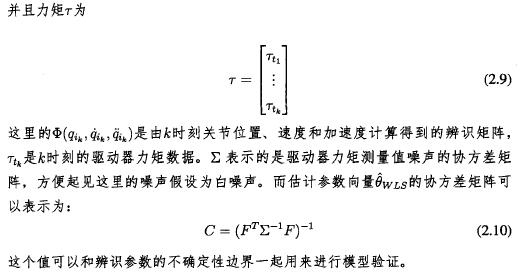

用帶權重的最小(xiǎo)二(èr)乘估計方法估計的模型參數0可W表示為;

2.5.2模型驗證

模型驗證階段的目的是為了保化辨(biàn)識的參數能夠滿足機(jī)械臂(bì)之後應(yīng)用的需求,顯然最恰當(dāng)的驗(yàn)證試驗是在實際應用中測試辨識出來的模型(xíng)參數。然(rán)而這種(zhǒng)模型驗證方法可能會產生不符合期望結果從而(ér)導致危(wēi)檢情況的發(fā)生,因此(cǐ)模型驗證必須在實際應用(yòng)之前。若模型驗證的結果並不符合(hé)預期的話,那麽就需要考慮整個辨識流程的(de)各部(bù)分如何改進,比如說一個新(xīn)的實驗設計或者一個更加細致的動為學(xué)模型。

我們可W考慮W下兩種模(mó)型驗證方法:基(jī)於驅動(dòng)器為矩預測(cè)準確度的模型驗證和基於參數估計準確(què)度的模型驗證。

(1)驅動器(qì)力矩預(yù)測準確度

機械臂模型的驅動器為炬預測準(zhǔn)確度對於離線編程、任(rèn)務最優(yōu)和先進機械(xiè)臂(bì)控製(zhì)都有很大的幫助。機械臂的模型可W通過一些期望運動來進行評估,期望運動由一組關節位置、速(sù)度和加速度(dù)來描述,從而可W得到驅動器為矩的預測力矩。相同的運(yùn)動經由實際機械臂執行後,測量得到的驅(qū)動器為矩可與預測的為矩作比較(jiào)。驅動器為矩的測量值和預測值之間的差值就是預測誤差。

好的模型驗證實驗要求驗證軌跡和激勵軌跡(jì)不同,但是要和實除應用的軌跡相(xiàng)近。例如機(jī)械臂將被(bèi)用來做巧塗和激光切割應(yīng)用的運行(háng)軌跡是平滑且連續的,而用於抓取(qǔ)和焊接應用的機械臂軌跡則被分為許多開始和結束點。

(2)模型參數精確度

另一種(zhǒng)可選擇(zé)的模(mó)型驗證方法是驗證估計參數的精確度,可W將估計的參數(shù)與估計值的置信區間作(zuò)比較,或者與根據機械臂各部分的CAD模型數據估計出來的參數做比較。

基於參數協方差矩陣,可W得到(dào)毎個模型參數的置信區間,將辨識參數和它們置信區(qū)間作比較可!^乂判斷參數估計的準確度。若參數的協方差矩陣無法獲得,那麽也可W對多個激勵軌跡重複參數佑計的過程來獲取估(gū)計參數的不確(què)定度,之後也可W計算模型參數的平均值和和采樣方差,這種方法比采用置信區間的方(fāng)法耗時更多但也(yě)更可靠。

2.6實驗與分析(xī)

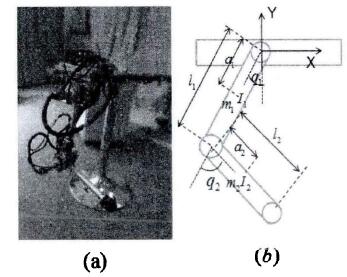

由於本實驗室的六自由度工(gōng)業機械臂IRB120並沒有(yǒu)為用戶開放讀取各(gè)關節力矩(jǔ)信息的(de)接口,所W無法在此工業機械臂上進行動力學棋型參數辨識。故(gù)本(běn)節將W如圖2.3(a)所示的二自由度彈性機械腿為目標,根據(jù)各關節處彈黃的形變測得運動過程中的關(guān)節為矩數據,實踐本章闡述的動力學模型(xíng)參(cān)數辨識流程,辨識其動為學模型參數(shù),驗證所(suǒ)提出的帶權(quán)重的最小二乘參(cān)數估計方法的有效性。

圖2.3(a)為(wéi)二自由度彈性機械腿,(b)為此機械腿的模型示(shì)意圖

2.6.1棋型建立與激勵軌跡設計

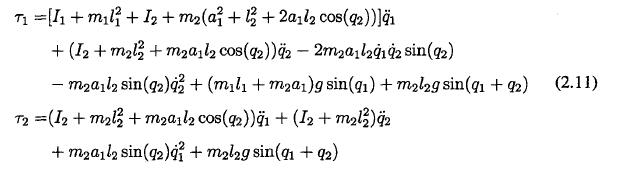

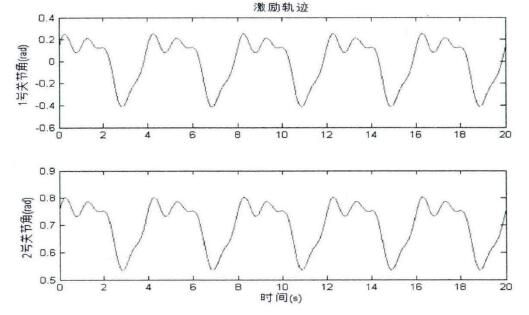

圖2.3(b)表示的是二(èr)自由彈性機(jī)械腿的棋型示意圖,假設第(dì)i號連(lián)巧的質(zhì)量為(wéi)m<、憤量為ii、杆長為Zi、關節(jiē)Z到連杆i質/公的(de)距離為a<、連杆旋轉的角度為郡(jun4)麽此機械腿的動為學模型可表示為如下形式:

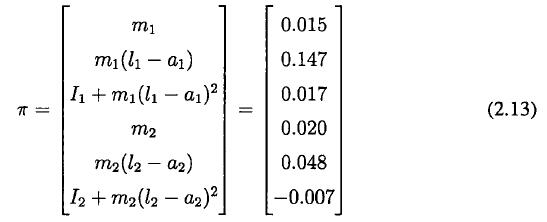

式(2.11)表示的二自由(yóu)度(dù)機械腿動為學模型可W很容易的轉化為形(xíng)如式(2.巧所示的(de)易於辨(biàn)識的模型形式。

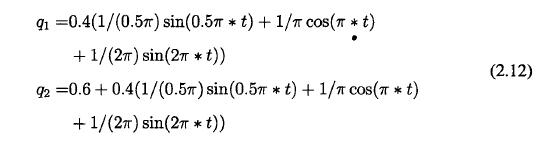

激勵軌跡(jì)如圖2.4所示(shì),這是一條周期為4s的激勵軌跡。此3階傅立葉級數形(xíng)式的激勵軌跡共有7個參數,其具體表達式如下;

在式(2.1巧中可(kě)W看到二自由度(dù)彈性機械(xiè)腿第二個關節的規劃角度總是(shì)為正,這(zhè)是由此機械腿(tuǐ)的(de)機械特性決定的,其第二(èr)個關節(jiē)不能轉動較大的負角(jiǎo)度,但這

對動力學模型參(cān)數辨識的影響並不是(shì)很大。

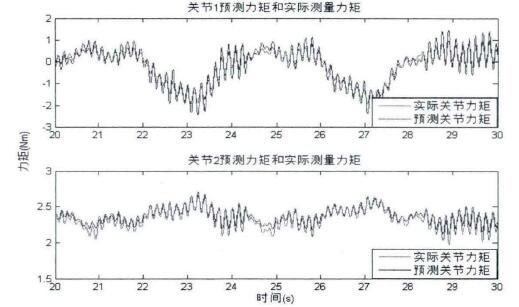

2.6.2數圖2.7使用帶(dài)枚重的最小二乘方法估計參數得到的各關節預測(cè)力矩和實際力矩的比較

據處理與參數估計(jì)當激(jī)勵軌跡(jì)在機械腿上運行完畢後,通過(guò)各關節上的碼盤可L乂測量關節位置數(shù)據,由於此機械腿包含彈性關節(jiē),可W通過測量彈榮(róng)形(xíng)變從而得(dé)到各關節力矩測量值。總共的測(cè)量時間是60s,對應於20個周期的激勵軌跡,數據的采樣頻率為lOOHz。通過將測得數據(jù)從時域變換到頻域(如圖2.5所示),然後在頻(pín)域對其進行高頻濾2.6.3模型驗證為了驗證辨識參數的正確性,我們采用另一種(zhǒng)頻率更高的軌跡進行測試。

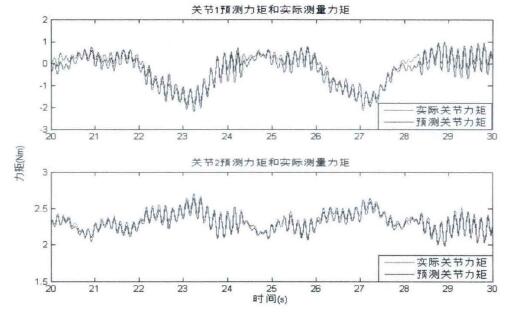

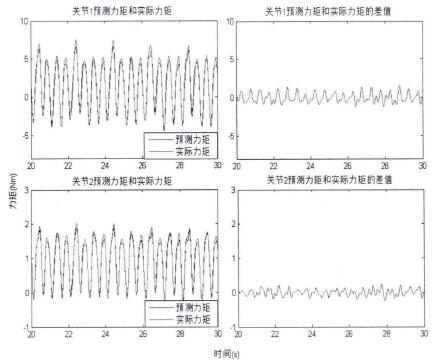

在圖2.8中,第一列的兩幅子(zǐ)圖中藍色的曲線表示的是兩(liǎng)個關節根據規(guī)劃出來的軌跡和得到的二自由度彈性機械(xiè)腿動為學模型參數預測出來(lái)的運動驅動為炬,而紅龜曲線表示的(de)是兩個關節通過測量彈黃形變量得到(dào)的(de)實脈驅動為矩。第二列的兩幅子圖表示的是(shì)兩個關節上預測(cè)驅動為(wéi)矩和實(shí)際驅動為矩的差值,通過計算可W得到(dào)關節(jiē)為矩的預(yù)測值和測量值之間的誤差在5%W內,由(yóu)此可知根據本流程辨識的機器人動為學模型參數是有一定(dìng)實用價值的(de)。

波可去除測量過(guò)程中的嗓聲信號。

由於機械臂各關節的為矩是由彈爹測量,不用考慮驅動器處(chù)的(de)摩擦力(lì)影響,二自由度機械腿的動力(lì)學棋型包含(hán)六個需辨識的參數。根據在機械腿上運行激勵軌跡時得到的關節位置和相應(yīng)的測量關節速度,我們可(kě)W得到辨(biàn)識矩陣委,而測(cè)量力矩T是由彈黃直接得到。那麽通過使用一定(dìng)的參數估計方法就可W估計出需要辨識的各個參數。圖2.6中的各關節預測力矩是由使用采用最小二乘方法進行參數估計的模型參數計算得到的,其與實際力矩之間的誤差在9%左右(yòu)。而圖2.7中的各關節預測為矩是由使用(yòng)采用帶權重的最小二乘方法進(jìn)行參數佑計(jì)的模型參數計算得(dé)到的,其與實(shí)際力矩之間的誤差在4%左右。由此可看到帶權重的最小二乘參數佑計方法的有效性

圖2.4二自由度機械M動力學模型參數辨識激勵軌跡(jì)

圖2.5機械腿各關節角測(cè)量數據在(zài)頻域的表示

圖2.6使用最小二乘方法估計參數得到的各關節預測力矩和實(shí)際力矩的比較(jiào)

圖2.7使用帶枚重的最小二乘方法估計參(cān)數得到的各關節(jiē)預測力矩和實際力矩的比較

最後根據帶權重的最小二乘估計得到的二(èr)自由度彈性腿的(de)動為學棋型參數為:

我們可臥看到最後一巧細合(hé)參數麽+m2此-as)2辨識出來的值為負(fù)值,雖然這一結果並不符合其物理意義(yì),但是這是通過帶(dài)權(quán)重的最小二乘法擬合出來的最(zuì)好參數結果。接下來我們會對這一組模型參數加W校驗(yàn)。

2.6.3模(mó)型驗證

為了驗證辨識參數的正確(què)性,我們采(cǎi)用另一種頻(pín)率更高的軌跡進行測(cè)試。在圖2.8中,第一列(liè)的兩幅子(zǐ)圖中藍色的曲線表示的是兩個關節根據規劃出來(lái)的軌跡和得到的二自由度彈性機械腿動為學模型參數預測出來的運動驅動(dòng)為炬,而紅龜曲線表示的是兩個關節通過測量彈黃形變量得到的實脈驅動為矩。第二列(liè)的(de)兩幅子圖表示的是兩個關(guān)節上預測驅動為矩(jǔ)和實際驅動為矩的差值,通過計算可(kě)W得到關節為矩的預測(cè)值和測量值(zhí)之間的誤(wù)差在5%W內,由此(cǐ)可知根據本流程辨識的機(jī)器人動為學模型參數是(shì)有一定實用價值(zhí)的。

圖2.8動力學模型參數驗證軌跡下的測(cè)量力矩和預測力(lì)矩

2.7本章(zhāng)小(xiǎo)結

本章總(zǒng)結了一種離線動力學模型參數辨識流程,對參數辨識各階段使用的方法做了介紹,重點提出了L乂帶權重的最小二乘估計(jì)進行模型(xíng)參數的擬合。最後(hòu)在工業控製技術國家重點實驗窒下的實物二自由度彈性(xìng)機械臂(bì)進行動為學參數進(jìn)行辨(biàn)識,驗證了本章提出(chū)的參數估計(jì)方法的有效性。

如果您有(yǒu)機床行業、企業相關新聞稿(gǎo)件發(fā)表,或進行資訊合(hé)作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com