加工中心是數控(kòng)機(jī)床中機電一體化高技(jì)術產(chǎn)品,同時又是實現先進製造技術不可(kě)缺少的工藝設備。它綜合了微電子、計算機、自動控製,精密測量、機床製造等方麵技術及相(xiàng)關配套的最新成就(jiù),是當代機床工業發展方向(xiàng)和先進生產(chǎn)力的標誌。

加工中心由機床(chuáng)(機(jī)械部分)和控製係統(電(diàn)氣部分)2 部分組成,機床是(shì)加(jiā)工中心的主體,控製係統是加工中心的核心。加工中心的主機通常是由三大基礎部件組(床身、立(lì)柱和工作台(tái))和主軸部件、刀具自動交換係統(Automatic Tool Change,ATC)及其他輔助功能部件組成。本課題主要涉及其中的刀庫組件(jiàn)模塊的(de)設計。

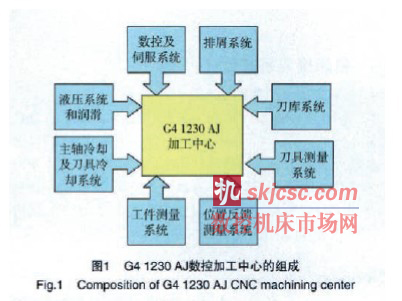

G4 1230 AJ 數控加工中心總體組成包括機床主體、FANUC 0i 數控係統控製(PMC 集(jí)成在其內部)、伺服係統(tǒng)、主軸控製係統4 部分。Fanuc 0i 數控係統是高質量、高性能(néng)、高集成度的小型化CNC,代表了目前常用CNC的最(zuì)高水平,使用(yòng)了高速串行伺服總線(用光纜(lǎn)連接)和串行I/O 數據口,有以太網口。適用於小(xiǎo)型加工中心、銑床及小型機床。該機床主要功能(néng)及組成如圖1 所(suǒ)示。

G4 1230 AJ 四坐標龍門加工中心的總體結構為固定龍門(mén)工作(zuò)台移動式, X 、Y 、Z 、A 共四軸四聯動。加工(gōng)中心配(pèi)備了自動換刀刀庫係(xì)統。刀庫係統是(shì)提供自動化加工過程中所需(xū)之儲刀(dāo)、換刀需求的一種裝置。其自(zì)動換刀機構(gòu)及可以(yǐ)儲放多(duō)把刀具的刀庫,改變了傳統以人為主的生產方式,即(jí)由電腦程(chéng)序的控製,可以完成各種不同的加工需求,如銑削、鑽孔、攻絲等。大幅縮短加工時間,降低生產成本,這是刀庫係統的最大特點。

加工中心刀(dāo)庫采用(yòng)了鏈式刀庫。鏈式刀庫具(jù)有容量較大、占地較少以及(jí)在增加存儲刀具數目時可增加鏈條的長度而不增加鏈輪直徑等特點。基於(yú)這些優點,鏈(liàn)式刀庫在加工(gōng)中心應用非(fēi)常廣泛。

基於Fanuc 係統的四(sì)軸加工中心的刀庫能完成自(zì)動換刀。在自動交換刀具時,應保證交換前後刀(dāo)具都處於正確的位置。刀庫換刀機(jī)構都應用足夠的剛度,可靠性高(gāo)。換(huàn)刀時間盡可能短,操作安全,且(qiě)刀具管(guǎn)理方便。

刀庫特點如下(xià):

(1)刀庫的容量為(wéi) 32 把刀,並具有(yǒu)刀具測量係統。

(2)機床配備RENISHAW TS 27 R 刀具測量頭,具備刀具(jù)長(zhǎng)度、直徑測(cè)量功能,並可檢測刀具斷裂和破損情況。

(3)刀庫具(jù)有的各種保護功能(néng):

· 急停保護。

· Y 坐標第2 限(xiàn)位超程保護。機床的換(huàn)刀(dāo)點在機床 “Y ”坐標的工作行程外部,所(suǒ)以“Y ”向行程有2 個限位開關保(bǎo)護,1 個是工作行程的限位保護(hù),另一個是換刀限位的保護。機床自動換刀(dāo)時,首先要將“Y ”向行程限

位切換(huàn)為換(huàn)刀保護限位,換刀完成時,各個坐標自動回到加工區域中,並且PMC 自動將“Y ”向換刀限位切換為(wéi)“Y ”向行(háng)程限位保護。

·各動作互鎖保護。機床的(de)刀庫安裝在機(jī)床的橫梁側(cè)麵,所(suǒ)以在刀庫的(de)外圍安裝了防護門,以(yǐ)防在換刀時有人接近發生危險。防護門打開(kāi)時(shí)機(jī)床自動切(qiē)換(huàn)到手動方式,並且不能進(jìn)行換刀操作。機床的各個換刀動作之間(jiān)都有到(dào)位檢測開關,動作不(bú)到(dào)位就(jiù)不能(néng)進(jìn)行下一步動作。

1 機床換刀係統設計

1.1 刀庫換刀的種(zhǒng)類及選用

(1)順序換刀。按照工藝要求依次將所有的刀具插入刀庫的(de)刀座(zuò)中,順序(xù)不(bú)能錯,加工時(shí)按順序調刀,已經使用過的(de)刀具可(kě)以放回到原來的刀座內,刀具(jù)號(hào)和刀(dāo)座號之間的關係不會隨著刀具的交換而(ér)改變,而一直保持一一對應關係。此種換刀方式不需要刀具識別,結構簡(jiǎn)單(dān),工作可靠,但是刀庫和刀具的利用率低(dī)。

(2) 隨機換刀。對刀(dāo)庫中的每把刀具進行編號,刀庫(kù)上裝有位(wèi)置檢測裝置,刀庫上(shàng)設有機械原點,在PMC內部(bù)設置一個模擬刀庫的刀(dāo)具表,刀具編號(hào)可任意設定,一旦設定不應隨意改變,刀具表(biǎo)與實際刀庫中的刀具的位置(zhì)始終保持一致,此種換刀方式穩定性、可靠性高,刀具號和(hé)刀座號之間的關(guān)係隨著刀具的交換而改變。因此,隨機換刀方式比較靈活,又可以節省換刀時間所以本機床采用了隨機換刀形(xíng)式。

1.2 換刀係統總體結構

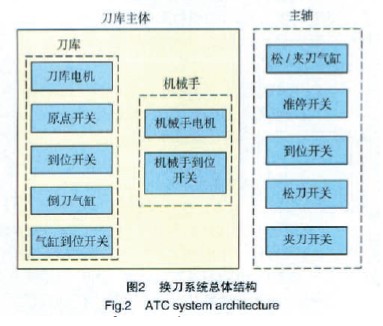

機床刀庫安裝在機床的橫梁側麵,刀庫采用隨機換(huàn)刀(dāo)方式(shì)。刀(dāo)庫電機為(wéi)步進(jìn)電機,機械手傳動機構為凸輪機構,機床換刀係統(tǒng)總體結構如圖2 所示。

從圖2 中(zhōng)可以看出機(jī)床(chuáng)換刀係統(tǒng)由刀庫主體和主

軸2 部分組成。其中刀庫主體由刀庫和機械手2 部分組成:刀庫由刀庫電機(jī)和位置檢(jiǎn)測開關組成,機械手由機械手電機和機(jī)械手到位檢測開關2 部分組成;主軸換刀部分由鬆/ 夾刀氣缸和檢測開關2 部(bù)分組成(chéng)。

1.3 刀庫換刀方式

本機床(chuáng)有3 種換刀(dāo)方式,即自動換刀(dāo)、半自動換刀和(hé)手動(dòng)換刀。每(měi)種換刀方式的具體介紹如(rú)下所述:

(1)自動換刀。

當執行到加工(gōng)程序中的(de)換(huàn)刀指(zhǐ)令時或是操作者在 “MDI”方式下輸入換刀指令時,機床能夠(gòu)自動完成一係列的換(huàn)刀動作,刷新刀(dāo)具(jù)表,並(bìng)且能夠(gòu)回到加工區域。

(2)半自(zì)動換刀。

操作者把機床主軸開到換刀點時,執行半自動換刀指令,機床可以完成刀具交換動作,並(bìng)能夠(gòu)自動刷新刀具表(biǎo),但是機床不能自動回到加工區域中,需要手動操作。

(3)手動換(huàn)刀。

機床配備手動換刀(dāo)盒,需要將機床開到換刀點,然後可以分步執行換(huàn)刀動作。此方式不能自動刷新刀具數據表。也不能自動回到加(jiā)工區域中,此種換刀方式主要用於刀庫的調試及維護。

2 換刀係統的控製

在換刀控製時,通常可以將刀具交換分為(wéi)2 個步驟,一是完成搜索(suǒ)刀庫中(zhōng)的目標刀具,二是刀具交換(huàn)的具體動作。刀庫刀具交換的PMC 控製程序設計(jì)主要考慮搜索(suǒ)目標刀具在刀(dāo)庫上的刀套位置,刀庫旋轉方向(目標刀具所在刀套的最短路徑)的判(pàn)別,從(cóng)而完成目標刀具的搜索,為刀具的交換(huàn)做準備。機床的PMC 程序通(tōng)過刀庫的接(jiē)口信號對其進行換刀等一係列動作的控製。圖3 是加工中心的(de)刀庫(kù)控製流程。

2.1 刀庫隨機換刀時序

(1)因為刀具(jù)號(hào)和(hé)刀座號之間是(shì)隨機安裝的,因此當程序的目標刀(dāo)號發出後,首先要根據數據表(biǎo)所記(jì)錄的刀具號和刀座號的對應關係檢索出對應的刀座號。

(2)根據(jù)目標刀座號和當前位的刀座號計算出旋轉步數和(hé)旋轉方向驅動刀庫電機旋轉,當(dāng)前(qián)位(wèi)和目標位一致後停止刀庫電機(jī),進行主軸刀具交換。

(3) 當刀具交換完成後,更新刀具表上的主(zhǔ)軸刀號和當前位的刀號,完(wán)成整個(gè)換刀時序。

2.2 隨機換刀的PMC 處理

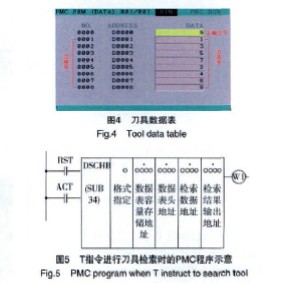

首先根(gēn)據刀庫的排刀情況(kuàng)建立(lì)刀具數據表,Fanuc0i MC 數控係(xì)統(tǒng)沒有(yǒu)刀具表,刀具表是借用PMC 中的數據表,刀具數據(jù)表如(rú)圖4 所示。

圖4 是隨機刀庫的刀(dāo)庫表(部分(fèn)),刀具數量為(wéi)刀庫(kù)

刀號;檢(jiǎn)索結果= 目標刀座號;W1=0 :找到檢(jiǎn)索數據;W1=1:未找到檢索數據。

2.2.2 根據當前(qián)位刀座號和目標刀座號計算出旋轉方向和(hé)旋轉步數

刀庫在機床上電之後(hòu)首先要進行回零操作,若是沒有回零係統(tǒng)會提(tí)示操(cāo)作者,並且刀庫不運動。當有換刀指令時,係統會根(gēn)據當前位刀座(zuò)號和目標刀座(zuò)號(hào)計算出(chū)最短的旋轉步數及旋轉(zhuǎn)方向。

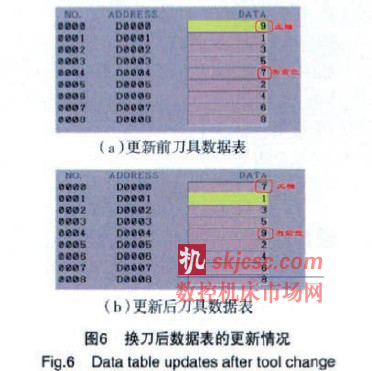

2.2.3 旋轉到位並刀具交換完成後更新數據

PMC 程序首先要更新當前刀位的刀號,然後(hòu)更新(xīn)主軸上刀具的刀號,並且把更新後的數值寫入刀具數據表中。更新前後的刀具數(shù)據表的比較(jiào)如(rú)圖6 所示。其中圖6(a)為更新前刀

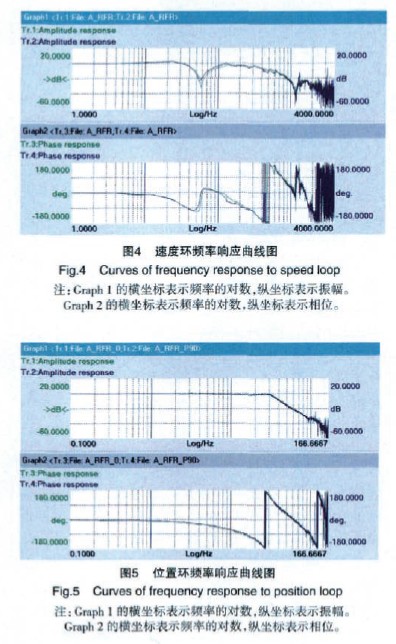

(MD1407),采用階躍改變信號測試,記(jì)錄Tn 值設為0。調整Tn 。減小Tn 至20~2ms 範圍內,進(jìn)行“參考頻(pín)率響應”測試,使幅頻特性波形低於3dB,反複調整測試(shì)直到最小。速度(dù)幹擾階躍響應:用於檢查速度環積分時間(MD1409)。

速度環頻率(lǜ)響應如(rú)圖4 所示,速度環的最(zuì)佳調節應(yīng)該在位置環開(kāi)環條件下(xià),測量元(yuán)件的安裝情況影(yǐng)響位置(zhì)環的精度,不可輕視。

3.3 位置環的優化

MD32200、MD32431 最大值取決於機械的自然頻率。MD32200 使(shǐ)用位置(zhì)環頻響特性測(cè)試找到極(jí)點(diǎn)加入速度環濾波器1500,增加Kv 值且保證其在整個頻率範圍內小於0dB。

對於(yú)插補軸必須設定(dìng)相同的Kv 值,即依照最差軸(zhóu)為準。此外,本項目(mù)還引(yǐn)入了前饋控製技術。前饋控製與反饋控製相反,它是將指令值取出部分預加到後麵的

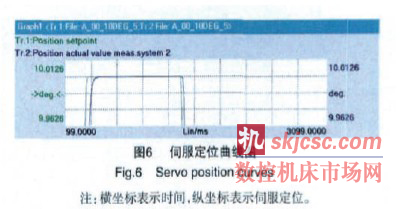

調節電路,其主(zhǔ)要作(zuò)用是減小跟蹤(zōng)誤差、提(tí)高動(dòng)態響應特性從而提高(gāo)位置控(kòng)製精度。前饋控製的加入必須是在上述三個控製環均最佳調試完畢後(hòu)方可進行,且各聯動坐標軸的Kv 值必須相同,以保證合成運動時的(de)精度。位置環頻率響應如圖5 所示:位置環設定點階越、位置環幹擾階躍。圖6 為伺服定位曲線圖。

4 結束語

將力矩電機應(yīng)用於機床A 擺的驅動,取消(xiāo)了傳統(tǒng)齒(chǐ)輪(lún)傳動機構,沒有(yǒu)中間(jiān)機械環節的傳動間隙和柔(róu)性問題;通過驅動參數的配置及優化,提高(gāo)了機床加工精度(dù)和響應速度。本方法的提出為力矩電(diàn)機在今後機床的廣泛應用提供了理論和實踐基礎。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com