0 引言

隨著(zhe)計算機技術在(zài)製造業(yè)的應用、信息技術應用到零件製造過程的進展,形成了虛擬(nǐ)製造(Virtual Man⁃ufacturing, VM)技術,國際上尚未對VM技術作出(chū)統(tǒng)一的定義,但基本認同的觀點是[1]:VM技術的本質是以計算機支持的仿真(zhēn)技術為前提,對設計、製造、測試等生產過程進行(háng)統一建模(mó),在高性能的計算機及高速網絡支持下,在虛擬條件(jiàn)下模擬出產品製造全過程,通過計(jì)算機建模仿真(zhēn)與(yǔ)虛擬現實(shí)技(jì)術將實際製造過程在計算機上映射出來(lái)。由此可見,通過VM可在計算機上模擬和預估零件的可(kě)加(jiā)工性和加工過程中各種因素對加工質量的影響,再通過伺服係統來控(kòng)製加工過程,可實現(xiàn)優(yōu)質、高效、低成本地完成(chéng)零件加(jiā)工過程。

1 細長軸加工的工藝特點

細長軸是(shì)指長度L 與直徑d 之比大於12的軸,由於其剛性差,是軸類零件加工的難點。細長軸的加工工藝特點如下:1)細長(zhǎng)軸的剛性很差,很容(róng)易因切削力及重力作用產生彎曲變形,並產生振動,從而(ér)影響加工精度和表麵(miàn)質量。2)細長軸的熱擴散性能差,在切削熱的作用下,會產生相當大的線膨脹。若軸(zhóu)的兩端為固定支承,會因(yīn)擠壓而彎曲變形;高速回轉時因彎曲產生的離心力會使彎曲變形進一步加劇。3)由於細長(zhǎng)軸較(jiào)長,加工時一次走刀時間長(zhǎng),砂輪的(de)磨(mó)損會增加零件的幾何形狀誤差。

根據細長軸的加工工藝特點,實現細長(zhǎng)軸的虛擬磨削加工研究的(de)主要內容是:磨削工藝的(de)製定、磨削(xuē)加工中人機因(yīn)素的分析(xī)、虛擬磨削的建模、虛擬磨削控製等。磨削(xuē)加工質量的影響因素很多,包括磨削力、磨削熱(rè)、磨削用量、零件材料、砂輪形(xíng)貌、砂輪磨損等因素[3],其中(zhōng)磨(mó)削的受力變形和受熱變形對加工質量(liàng)影響(xiǎng)最大。由於篇幅有限,本(běn)文僅對磨削受力變形(xíng)加以分析和仿真,介紹細長軸的虛擬磨削加工。

2 細長軸磨削的建模及仿真

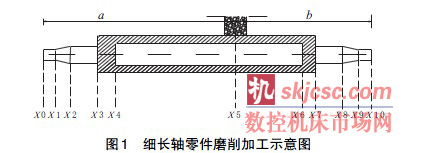

由於外圓(yuán)表麵的磨削加工一般使用(yòng)平型砂輪,磨削力分為切向力Ft 和法向力Fn 。在磨床上尾架彈簧可(kě)克服或減小切向力對磨(mó)削變形的(de)影(yǐng)響,故對磨削變形影響最大的是法向力Fn 。磨(mó)削細長軸時,在法向力Fn 的作(zuò)用下,使工(gōng)件各部分的變(biàn)形(xíng)量不一致,且隨著(zhe)磨削條件而變化,見圖1。

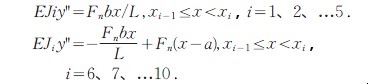

磨(mó)削時,砂輪與工件表麵接觸,在接觸麵法向方(fāng)向會產生彈性變形。將法向力抽象為一集中載荷,再將工件沿軸向人為地分為10段,每兩段相接處用{χi ,i=1、2、⋯10}表示,運用材料力學,建立彎曲變(biàn)形的撓度(dù)曲線方(fāng)程(chéng),用撓度y的二階導數y 〞表(biǎo)示撓度曲率,則曲率方程為:

式中:a 為砂輪位置(zhì)參數;F n為法向磨削力(lì);Ji 為第i 段轉動慣量矩(jǔ);E 為工件材料彈性模量。

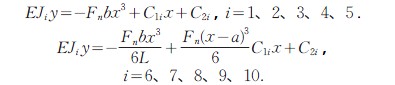

將前兩式積分兩次(cì)得:

其中:{C 1i ,i =1、2⋯10},{C 2i ,i =1、2⋯10}為積分常數。

可用Visual C+ +語言,對上述計算編寫計算機模擬程(chéng)序,得出工件形狀曲線。砂(shā)輪在工件的不同軸向位置使工件的彎曲變形量不同,工件實際(jì)加工直徑取決於砂(shā)輪(lún)所在處的彎曲變形量(liàng),仿真的結果為(wéi):當兩頂尖剛性很(hěn)高時工件形狀為“腰鼓型”;頂尖剛性有(yǒu)限時,工件形狀“腰鼓型”或“馬鞍形”,因此磨床頭架和尾架變形對工件的形狀曲線和工件(jiàn)直徑影響較大;如工(gōng)件高(gāo)速旋(xuán)轉,工件因自重引起的彎曲變形(xíng)對工件形(xíng)狀及圓柱度誤差的影響也(yě)是不能忽視的;再者(zhě),工件的結構變化也會在(zài)工件最後的形狀上反映(yìng)出來。

3 細長軸(zhóu)虛擬磨削的機(jī)床模型

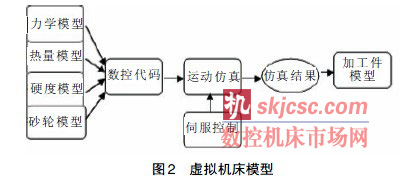

根據細長軸磨削(xuē)的影響因(yīn)素和基於計算機仿(fǎng)真的結果,設計虛擬磨床模型時(shí),運用(yòng)仿真結果建立工件形狀誤差的在線預(yù)測係統,設置誤(wù)差補償係統(tǒng),通過伺服控製係統對影響結果精(jīng)度的因素進行控製和修正,以滿足(zú)加工質量要求。伺服係統可采用數字伺服係統,采用計算機軟件對加工過程(chéng)進行控製(zhì)。數字伺服控製係統有以下優點[4]:1)無溫度漂移,穩定性好(hǎo);2)基於數值計算,精(jīng)度高;3)通過對係統參數(shù)設定,可減(jiǎn)少調整;4)采用軟件控製,柔性好;5)減少了伺服滯後產生的誤差。虛擬磨(mó)床模型,見圖(tú)2。

虛擬機床模型是與實際磨床功能相似(sì)、且有可視性的數字(zì)仿真模型,可用它對真實加工環境進行模擬,具有很(hěn)高(gāo)的相似性(xìng),但它與在物理磨床磨削加工的(de)真實(shí)環境並不完全相同,隻是在一定程度(dù)上反映真實係統的主要特征[5]。

4 VM的(de)意義

虛擬製造技術的應用為解決製造過程中的問題提供了新的方法和手段,具有很好發展(zhǎn)前景,並可預測產品性能、產品製造技術和可製造性,從而(ér)更有效、更經濟地柔性靈活地組織生產,以達到產品(pǐn)的(de)開(kāi)發周期和成(chéng)本的最小化、產品質量的(de)最優化、生產效率的(de)最(zuì)高化。虛擬製造是基於虛擬製造(zào)技術實現的製(zhì)造係統(tǒng),是現實製造係統在虛擬環境下(xià)的映射,它不消耗現實資源和能量,所(suǒ)生產的產品是可視的虛(xū)擬產品,但(dàn)有真實產品的特征。

通過對細長(zhǎng)軸的實際(jì)製造過程進行仿真模擬,可以預估細長軸加工質量中存在的問題,從而對細長軸磨削加工的(de)工(gōng)藝規程的(de)製定(dìng)、磨削加工(gōng)質量(liàng)的控製、提高人們的預測和決策水平起到很重要的作用,還可(kě)增強風險(xiǎn)控製和管理能力、縮(suō)短產品(pǐn)開發周期、增強企業(yè)的競爭能力。同時(shí)由於虛(xū)擬製(zhì)造的產品為數字產品,對(duì)實現綠色製造,提高資(zī)源利用率、減少對環境的(de)影(yǐng)響,甚至對未來(lái)製造(zào)業的發展都會產(chǎn)生深遠影響。

5 結束語

細長軸的磨削加工是軸(zhóu)類零件磨削加工的(de)難點,采用(yòng)虛擬製造技術對其磨削過程進行仿真,為(wéi)企業機械加(jiā)工提(tí)供了一條(tiáo)新的途徑,對企業改變現行的(de)製造模式有著重要的意義。但虛擬製造是個係統工程,影響仿真結(jié)果的因素(sù)很多,涉及的知識麵廣,需企業各部門通力合作,設計出與真實環境相似(sì)程度高的虛擬機床,才能更有效(xiào)地對磨削(xuē)過程進行控(kòng)製。

如(rú)果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com