一、前言

現代工業的發展, 對齒輪加工精度提出了愈來愈高的要求。為使我國齒輪加工達到世界先進水平, 必(bì)須首先提高加工機床的精度(dù)。滾齒加工由於具有高的生產效率, 是齒輪加工中 最(zuì)常用的方法之一, 因此對滾齒(chǐ)機精度檢驗實施國際標準勢在必行。在過去的滾齒機精度驗收標準(JB 2 4 9 3-78 ) 中由於沒有(yǒu)對齒向精度提出要求(qiú), 所以無論是在滾齒機的設計製造, 還是滾齒機試驗研究中一直都忽視了對這(zhè)一指標的控製。近年來通過對國內部分滾齒機進行的摸底試驗發現, 普通和精密滾齒機的(de)齒向加工猜度一般(bān)僅能達到8 級左右(精度等級均指(zhǐ)現行(háng)標準JB 17 9 -81, 以(yǐ)下同).很難達到(dào)(ISO -5 79 )國際標準(zhǔn)的7 級(jí)精度要求。

在國外, 普通滾齒機產品(pǐn)以英國H·S係列及西德席士公司產品的齒向精度最高,可達7 級以上, 其它多數國家及公司(sī)的同類(lèi)產品其齒向精度都不高於這一水平(píng)。在滾齒機的各項精度指標中, 齒(chǐ)向精度比其它加工精(jīng)度要低1 ~2 級, 對精密滾齒機1 SO 尚未製訂精度標準, 但以下各國的某些標(biāo)準可供參考, 如英國(guó)的B ·S1 4 98 : 62 標準的B 級,其齒向(xiàng)精度檢驗公差大致為7 級; 而英國B· S1 4 9 8 的人級, 其公差值(zhí)約在5 ~6 級之(zhī)間(jiān), 西德席士公司透平滾齒機的齒向精度檢驗公差級在5~4 之間, 蘇聯廠O C T 65 9 -76標準C級的(de)齒向(xiàng)檢驗公差級偏4 級, 這些則相(xiàng)當高精度(dù)( 透平(píng)) 滾齒機的齒向(xiàng)精度標準。事實上, 英國M H 係列達平滾齒(chǐ)機齒向加工(gōng)精度實際出廠一般為5 ~4 級, 西德席士公司(sī)R F 係(xì)列(liè)透平滾齒機實(shí)際出廠(chǎng)的齒向加工精度可達4 級。

總之, 國外滾齒機已注意提高(gāo)齒向加工精度的問(wèn)題, 而(ér)我國在這方麵才剛開始起步, 因此對滾齒機加工齒輪齒向誤差進行深入仔細的分析研究乃當務之急。這無論對提高我國齒輪加(jiā)工精度, 還是改進滾齒機加工性能都具有非常重要的實際價值。

二、齒向誤差及影響因素

1齒向(xiàng)誤差的(de)概念

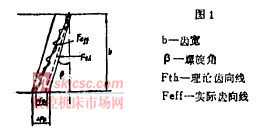

所謂齒問(wèn)誤差就是齒搶實際齒(chǐ)向線和理論齒向線(xiàn)之間的偏差。誤差(chà)大小在輪齒總有齒寬範圍內垂(chuí)直於軸線的平麵上評定(圖1 ),齒向誤差( △Fβ) 由兩部分組成, 一部分是(shì)在節圓柱上齒向(xiàng)線的線(xiàn)性偏差(chà)( △Fβ1)另一部分是同一圓柱上的縱向形狀誤差(△F戶: ) 一微(wēi)觀波度。

即: △Fβ=△E β1 + △Fβ2

齒輪的齒向誤差大小直接影(yǐng)響(xiǎng)齒輪承載的均勻性, 同時也是噪聲的來源之一。

2 . 滾斜齒時齒向線的形成原理

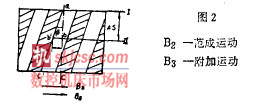

( 滾刀在圖中工件的前麵, 未(wèi)畫出)。圖中(zhōng)a c 是直齒輪齒向線, a 。‘是斜齒輪齒向線。滾(gǔn)刀在位置I時, 切削點正好是a 點, 當滾刀下降△s 距離後( 到(dào)達位置互(hù)) , 對於直齒輪, 切削點在b 點, 而對於(yú)斜齒輪, 切削點則應在b, 點。

因此, 要求在滾刀直線下降△s 的過程(chéng)中, 工件的轉速(sù)應比滾切直齒輪時快一些, 以便把要切(qiē)削的b’ 點轉到圖中的(de)b點位置上(shàng), 可見滾切斜齒輪時螺旋角p 是靠一個附加運動B , 形成的。

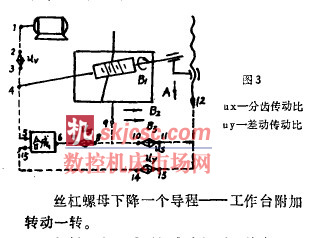

由滾齒機傳動(dòng)原理(lǐ)圖(圖3 ) 可知, 附加運動的首末端(duān)件是(shì)走刀絲杠和工作台(tái), 傳動鏈路線為12 -13 -u , -14 -15 -合(hé)成機構-6-7 –u-8 -9 -工作台, 這就是滾齒機傳動鏈中的差動(dòng)鏈(liàn)部分。

差動(dòng)鏈首末端件的運動聯係( 內聯係) 如下(xià):

如果這個關係不能準確(què)保證, 就會導(dǎo)致形成的繃旋角偏離理論值(zhí), 從(cóng)而造成齒向誤差。

3.影響齒向誤差的因(yīn)素

( 1) 機床幾(jǐ)何精度

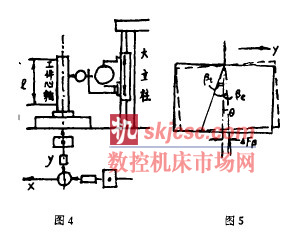

理論及實(shí)踐表明, 滾齒機自身的幾何精度對滾齒加工(gōng)精度有著直接的(de)影響, 就齒向誤差而言, 影響最大的則是滾齒機工件心軸與大立柱導軌在X·Y 方向的平行度(圖4 )

圖5 給出當工件心軸相對於(yú)大立柱導(dǎo)軌沿Y 負方(fāng)向在齒寬(kuān)b 上傾斜一個距離△時的情(qíng)況, 此時, 齒坯在實際切削中處於虛線所示的(de)位置, 而差動(dòng)鏈仍按理論螺旋角日。:

附加轉動, 因此齒輪實際螺旋角就比βt1:大。

Βo=βt=θ

從(cóng)而1: 1.

也形成齒(chǐ)向誤差(chà): △Fβ=△

如果(guǒ)工件(jiàn)心軸相對於大立(lì)柱導軌向X 正向傾斜, 那麽滾刀在切削過(guò)程中, 吃刀深度愈來愈大, 造成輪齒上端厚、下端薄( 圖(tú)6a )。輪(lún)齒厚度的變化反映到齒向線上如圖6 b所示。這時, 圖中右齒向線角度βo 2 偏小(xiǎo), 左齒向線角度βe1偏大。從而形(xíng)成齒向(xiàng)誤差(chà)。定量地計算如下(xià)( 圖(tú)7 )。

若在齒(chǐ)輪寬度b 上工件(jiàn)心軸傾斜(X 正向) △, 齒(chǐ)向(xiàng)誤差為:

F B=△t gαr

其(qí)中α1—分圓(yuán)壓力角

( 2 ) 齒坯安裝精度

如同機床幾何精度對(duì)齒向誤差的影響一樣, 齒坯的(de)安襲倩度一(yī)齒坯X·Y 方向傾斜也直(zhí)接(jiē)影響滾齒齒(chǐ)向誤差(圖5 、6 、7 )。

( 3 ) 機床熱變形

機床(chuáng)在切削過程中, 由於傳動元件的摩攘和切削帶來的(de)切(qiē)削(xuē)熱等使機床溫度升高,而且由於機床各部位溫(wēn)升(shēng)不一致, 因(yīn)而各部位(wèi)的熱(rè)變形就不相同, 從而破壞了機床在靜態下的兒何精度。如( l )、 ( 2 ) 所述,如果熱變(biàn)形使工件心(xīn)軸相對於大立往導軌在X·Y方(fāng)向(xiàng)發生傾(qīng)斜, 那麽它將直接影響齒向誤差(chà)。從實際切齒試驗中(zhōng)也證實了這一結論的(de)正確性。

( 4 ) 差動鏈精度

由滾齒原理(lǐ)可知, 斜(xié)齒掄齒向線(螺旋線) 的形成是靠差動鏈來(lái)保證的, 如果差動鏈精度不高, 必然會影響齒向精度。

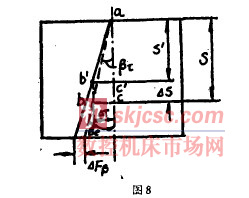

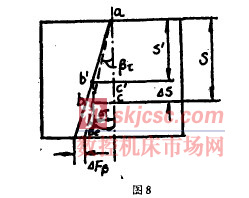

通過分(fèn)析不難發現(xiàn)影響差動鏈精度的有如下環節:工(gōng))垂直絲杆, 互) 走刀蝸輪付, 1 ) 差(chà)動掛輪, 萬) 合成機(jī)構, 若以上四個環節(jiē)的運動(dòng)誤差(chà)疊加起來使(shǐ)得在滾刀下降過程中工作台多( 或少) 附加轉動, 差動鏈(liàn)累(lèi)積誤差會造成螺(luó)旋線的偏斜, 運動(dòng)周(zhōu)期誤差就會造成齒(chǐ)向線的波峰波(bō)穀(·圖8 )

圖中, 理論(lùn)上當滾刀下降s 從a 點到達。點時, 被切削點應是b , 但由(yóu)於差動鏈的運動累積誤差, 在工作台附加轉過△T 弧長時, 滾刀實際下降的距離是s , 而非(fēi)5 . 即以工作台(tái)為基準, 差動鏈存在△s 大小的(de)累積誤差. 從而使得實際(jì)螺旋角p。比理論螺旋角p. 大, 造成齒向誤差(chà)△F日。

( 5 ) 刀架工作(zuò)台Y 方向振動

在切削(xuē)過程中, 刀架和工作(zuò)台的振(zhèn)動將直接影響齒(chǐ)輪精度, 就齒向(xiàng)誤差而言, 則(zé)主要(yào)取決於(yú)刀架和工作台Y 方向(xiàng)振動。如果由於機床傳動(dòng)元件存在製造和安裝誤差或切削力變化的激勵, 都將使刀(dāo)架(jià)和工(gōng)作台發生振動了, Y 向振動直接造成齒向曲線的(de)波峰、波穀。即造成輪齒寬度方(fāng)向不平度(微觀),從而形成齒向誤差。

( 6 ) 工件材料

如果工件材料組(zǔ)織不均勻(yún)或存在某種缺陷(xiàn), 將(jiāng)使齒向誤(wù)差(chà)發生變化, 圖9 a) 是材(cái)料組織比較均勻, 細密的情形, b ) 是材料組織(zhī)較為琉鬆的(de)情形(xíng)。顯然同樣的加工條件, 如果工件材(cái)料不一(yī)樣, 齒向誤差也不會相同。因此, 在評價機床的齒向加工精度時,為了避免帶入由(yóu)於工件材料組(zǔ)織缺陷引起的齒向誤差曲線許多(高頻) 尖峰的影響(xiǎng), 應該使用(yòng)材料組織情況良(liáng)好的工件。同時, 在(zài)檢測時應選用較低的上限截止頻率。達到真實、客觀地評價機床加工精度的目的, ( 目前齒向精度考核(hé)標準未規定檢測儀器—SP60 的上限截止頻(pín)率)

三、結論

根據對影響齒(chǐ)向誤差各因素的分析和叨(dāo)齒試驗, 得到以下結論:

1 . 以前由於要(yào)求檢查(chá)滾齒機走刀絲(sī)杠的均勻性, 而把絲杠製造成負(fù)螺(luó)距累積, 這對於齒向(xiàng)精度是不利的, 為貫徹15 0 一57 9 標(biāo)準。建(jiàn)議將絲杠做為零累積或正累積, 以補償(cháng)其它因素對齒向精度的影響。

2 . 差動鏈精度直接決定了齒向精度的高低, 而差動鏈中的末端件—走刀絲杠又(yòu)是最關鍵的環節, 從齒向誤差曲(qǔ)線得知, 絲杠的螺距相(xiàng)鄰誤差( 周期誤差) 是(shì)齒(chǐ)向曲線波度大小的主要(yào)部(bù)份, 應設法提高絲杠的運動精度, 另外走刀蝸杆由於和絲杠有著緊密的聯(lián)係, 也是一個影響齒向曲線波度的重要環節。

3 . 由於滾齒(chǐ)機結構方麵的原因, 熱變形後(hòu)工件心軸相對於大立柱導軌向Y 負方向傾斜, 走刀絲杠向Z 正方向伸長。前者使左旋螺旋(xuán)角減小, 後者使左旋螺旋角增大; 但兩者(zhě)都使右旋螺旋角增大。因此, 建議在滾(gǔn)齒機(jī)總裝檢(jiǎn)查幾(jǐ)何精度時, 工件(jiàn)心軸對大立柱(zhù)導軌的平行度規定為單(dān)向公差。不(bú)允許心軸(zhóu)向Y 負方向傾斜, 以補償熱變形對精度的影響。對於絲杠Y 方向伸長使螺旋角偏大的影(yǐng)響, 可通(tōng)過增大絲杠螺距來補償。

4.試驗發現, 滾刀箱滑動軸承和推(tuī)力球軸承的間隙將引起齒向(xiàng)曲線(xiàn)的崎變。如果間晾過大, 在切削(xuē)過程中, 滾刀將發生移位(.俗稱: “掉(diào)刀” )現象(xiàng), 造成齒寬方向出現凹凸麵。同時也將(jiāng)直接(jiē)影響(xiǎng)切(qiē)齒粗糙度,因此在裝(zhuāng)滾刀箱時, 必須嚴格控(kòng)製滑動軸承間隙和推力球軸承的預緊程(chéng)度。

5 . 分度蝸輪付(fù)齧合間隙的(de)大小要影響齒向精度。滾齒屬斷續切削, 而且因工件螺旋角(jiǎo)的旋向和大(dà)小(xiǎo)的不同, 切削力距(jù)要(yào)發生變化, 引起工作台(tái)產生扭振, 齒寬方向出現波度, 同時也使(shǐ)切齒表麵(miàn)粗糙度變壞。這種現象在用右旋滾刀切左旋齒輪時特別嚴(yán)重。我們這次對滾齒機加(jiā)工齒輪齒向誤差的研究, 著重於減小齒向誤差曲線的線(xiàn)性偏差, 使(shǐ)普通滾齒機齒向加工精(jīng)度達到了6 . 5級, 少數達到了6 級。但是對(duì)齒向誤差曲線的波度部分還(hái)未存細深入地(dì)分析, 這對於(yú)精密滾齒機和高精度滾齒機是不容忽視的(de)一大問題, 也是進一步提高齒向加工(gōng)精度的(de)難關。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com