摘(zhāi)要;本文介紹了紅岩子電廠03 貫流式M水輪發電機結構特點及製造W工藝, 對大型貫流式(shì)水輪(lún)發電機製造、安裝中出現的問題進行了分析研究, 並提出了工(gōng)藝(yì)改(gǎi)進措施。

關鍵詞 燈泡(pào)貫流式機組(zǔ) 水輪發電機 結構 定子 轉子(zǐ) 軸(zhóu)承 工藝

1引言

受運輸(shū)條(tiáo)件限製, 紅岩子電廠30 M w水輪發電機(jī)組主要部件均采用分瓣式結構,且整個機組采用了較多(duō)的新結構, 因(yīn)而加大了製造難度。為此我(wǒ)們全麵分析了該發電機的結構特點, 在(zài)貴港機組分包部件製造(zào)的基礎(chǔ)上, 對紅岩子機組(zǔ)製(zhì)造工藝進行了充(chōng)分的準備, 保證了機組的(de)順利完工。

2 製造工藝

2.1.,燈泡頭(tóu)及錐體製(zhì)造

錐體壁采用夾層通(tōng)水冷(lěng)卻結(jié)構, 外表麵為不鏽鋼複合層, 內外壁及(jí)夾層分水板通過科s m m 銷(xiāo)子(zǐ)定位, 裝焊(hàn)及加工銷孔時, 通過兩次劃線確定分水板的準確位置而(ér)不至於鑽偏。

在生產貴港機組錐體時, 由於銷子封焊不好, 就出現過水壓試驗時個別銷孔漏水(shuǐ)的現象。為解決這一問題(tí), 我們在結構工藝上進行了改進, 分別在錐體內外壁上及銷上加(jiā)工焊接坡(pō)口, 並與四川工具廠合(hé)作設計製造了複合鑽及自張式反(fǎn)刮刀加工坡口, 不僅保證了加工質量, 而且大大(dà)提(tí)高了(le)工作效(xiào)率。3台機組進行(háng)錐體水壓試驗時, 3 42 個銷孔無一(yī)漏水(shuǐ), 收到了良好的效果(guǒ)。

錐體及燈泡頭外壁和(hé)法蘭麵的結合部位(wèi)是一個製造難點, 返修工(gōng)作(zuò)量大。為此, 我們嚴格控製裝焊尺寸, 通過加工(gōng)及手工打磨的方法確保了其圓滑過渡, 不(bú)僅保證了工件外(wài)觀質量, 而且滿足了過流(liú)麵(miàn)的要求。

大型薄壁件合縫麵加工質量往往難以控製, 工件分瓣後剛性差(chà), 焊接、加工、運輸(shū)都容易使工件變(biàn)形, 合縫麵加工餘量也(yě)常常不夠,且錯牙現象經(jīng)常發生。

針對這些問題, 一方麵我們增加了部件支撐構件; 另一方麵, 我們在整個製造過程中增加了工藝支(zhī)撐, 對工件的起吊方式和起吊部(bù)位都作了明確限定。這些措施的(de)采取(qǔ)有(yǒu)效地控製了工件變形量, 大大減少(shǎo)了補焊量。

2、2 定子(zǐ)裝配

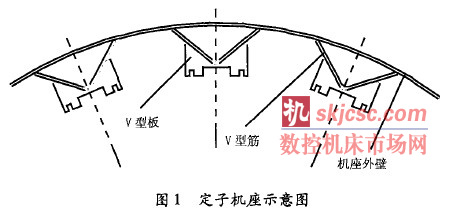

定子機(jī)座盒型(xíng)筋(jīn)及V 型板( 見圖)l 焊接尺寸要求精(jīng)度高, 弦距尺寸對定子鐵心裝配影響(xiǎng)很大。裝焊前, 我們對盒型筋(jīn)進行了二次校型(xíng), 裝焊時嚴格控(kòng)製尺寸。

廠內焊接v 型板時, 采用了工藝(yì)樣板與大等分弦距相結合的方法, 並根據裝配情況(kuàng)配製V 型缺口, 較好地控製了v 型板的徑向(xiàng)及周向位置, 為裝焊定位筋打下了良好基礎。

紅岩子(zǐ)電廠貫(guàn)流式(shì)水輪發(fā)電機(jī)組采用雙鴿尾結(jié)構的定位筋, 冷態時在鐵心(xīn)與機座的連接結構中預留(liú)一定間隙, 避免(miǎn)因熱膨脹在定子鐵心(xīn)中產生的內應力過大而引起定子衝片發生軸向翹曲變形, 最終造成鐵心鬆動,影響機組的正常運行。

由於既要保證較準確地達到電磁計算所需要(yào)的傾斜角度, 又要有良好的工藝性, 所(suǒ)以采用何種結構以滿足定子鐵(tiě)心斜槽的要求便成為機組結構(gòu)工藝的一個(gè)難點。最終我們采用的方法是: 焊完機座V 型板後, 在立車上(shàng)加工V 型板平麵, 以此(cǐ)作為基準麵, 將定位筋托板平麵加工出(chū)所需的角度( 見圖2 ),

選取合理的托板與定位筋側(cè)麵間隙(xì), 定位筋就位(wèi)後即可較準確地達到所需要的傾角(jiǎo), 從而為定位筋的精調打下了良好基礎。

定子鐵心采(cǎi)用高強度穿心螺杆拉緊結構, 螺杆外包(bāo)絕緣。把緊穿(chuān)心螺螺杆時, 用碟簧實現彈性儲備, 以補償衝片漆膜的收縮及熱變(biàn)形可能引起的彈性鬆動(dòng)。

紅岩(yán)子電(diàn)廠發電機定子鐵心波(bō)浪度要求在3m m 以下, 因此在定子鐵心前後端均采用了具(jù)有一定適形性的小齒壓板結構, 以便於調整和處(chù)理鐵心波浪(làng)度, 機座後端大齒壓板僅起到支撐鐵心的作用(yòng), 鐵心與大齒壓板可以產生相對位移, 以實現鐵心的“ 全浮動” 。

雙鴿尾斜定位(wèi)筋的裝焊(hàn)工藝複(fù)雜, 尺寸很難控製, 國內尚無(wú)製造經驗。經反複研究, 我們確定了以V 型板加工麵為基準麵,采用斜托板結(jié)構, 通過多次使用工藝樣板逐步控製裝配尺寸的工藝方法進行斜定位(wèi)筋的裝配, 最(zuì)後獲得成功, 較好地(dì)解決(jué)了這一難題。

該工藝也榮獲(huò)公司科技進(jìn)步獎, 填補了公司的一項技術空白。

定(dìng)子鐵心(xīn)疊壓采用長短工具螺杆及工具壓板分段預壓的方(fāng)法, 初用風動扳手把緊,最終用力矩扳(bān)手把緊(jǐn)。鐵心首末段衝片塗有熱固化膠, 通過熱壓(yā)成為整體。整個鐵心為不等距分段, 且可以相對於機(jī)座全浮動。這些結構的采用, 不僅改善了通風冷卻效果(guǒ),而且(qiě)解決(jué)了定子在(zài)運(yùn)行(háng)後由(yóu)於熱膨脹造成的鐵心鬆動(dòng)等問題。

定子在工地整圓下線, 由於采用(yòng)斜槽結構後定子槽形呈螺旋(xuán)狀, 線棒與槽的配(pèi)合狀況不理想, 故容易產(chǎn)生較強的電(diàn)腐(fǔ)蝕, 進而(ér)影響機組安全運行。為(wéi)此我(wǒ)們吸收國外先進(jìn)工(gōng)藝, 結合公司具體情況, 開發了(le)C RVT 膠塗抹技術, 下(xià)線前采用特殊工裝將C RT V 膠先塗抹在線棒(bàng)大麵上, 待其呈半固化狀態時將線棒嵌人槽內, 下線時保持一定緊量, 使(shǐ)線棒與槽結合(hé)良好, 從而降低了槽電位(wèi)。經過實測, 槽電位低且均勻(yún), 克服了斜槽帶來的不利影響。

2. 3 轉子裝配

因受運輸條件的限製, 紅岩子電(diàn)廠發電機轉子裝配采(cǎi)用工地疊片磁轆結構, 這種結構本是較為成熟的結構, 但(dàn)應(yīng)用於大型臥(wò)式機組中仍然存在一些(xiē)問題, 如(rú)紅岩子電廠# 1機投運後存在異響, 引線曾(céng)經燒(shāo)斷(duàn), 主(zhǔ)要有以下幾方(fāng)麵原因:

( 1) 由於磁扼衝(chōng)片徑向寬度小, 僅有19 9m m, 機(jī)組運行後(hòu)熱膨脹快, 一旦磁扼熱打鍵緊量不夠, 熱態下整(zhěng)個磁扼就會產生(shēng)鬆動;

( 2 ) 磁極鍵鬆(sōng)動。磁極鍵打鍵不緊(jǐn), 安裝公司未(wèi)按要求每隔(gé)h8 打鍵一(yī)次, 且打鍵前未使用鴿尾鍵槽拉刀拉削磁扼鍵槽;

( 3 ) 磁極線(xiàn)圈形(xíng)位(wèi)公差大, 托板與鐵心的高度差大, 且未(wèi)進行打磨, 使得托(tuō)板與磁極鐵心及磁扼接觸麵小, 運行後易(yì)產生鬆動;

( 4 ) 磁極線圈匝間及托板與首匝間粘接(jiē)不好, 尤其是托板下麵適形毛氈有未浸膠的現象, 故(gù)磁極線圈容易產生壓縮(suō)量;

( 5) 掛極時, 安裝公司未在磁極托板與磁扼間加墊適形毛(máo)氈, 僅局部加有玻璃布板, 運行後易產生鬆(sōng)動;

( 6) 磁極線圈(quān)廠內(nèi)套磁極鐵心時, 托板與鐵心簷部間隙加墊不夠, 這也是導致線圈鬆動的原因之一。

找到原因後, 我們(men)立即(jí)進行了結構及工藝改進, 並對安裝過程進行了嚴格控製(zhì), 徹底解決了問題。

轉子中心體與主軸連接采用止口定位及(jí)螺栓、銷套把合的方式, 這就要求中心(xīn)體銷套孔與(yǔ)主軸(zhóu)對應的銷套孔一致。

不過, 采用同一套鍵模加工的方法成(chéng)本很(hěn)高, 經過分析, 我們取消了鑊模(mó), 轉而采用數控五(wǔ)坐標天(tiān)橋銑分別加工主(zhǔ)軸(zhóu)與轉子中心體, 再進行預裝, 完全滿足了裝配的要求。

2. 4 軸承裝配

軸承裝配采用分(fèn)塊徑向瓦支撐結構, 帶高壓油孔。正反推力鏡板與主軸一(yī)體, 易於安裝。由於軸承支架加工難度大, 把合孔尺寸控製非常嚴格, 所以我們采(cǎi)用了五軸數控加工(gōng)的方法, 確保了裝配尺寸。此外, 由(yóu)於上下遊密封蓋分瓣較多( 上遊(yóu)8 瓣、下遊4瓣), 且工件壁薄(báo), 容易產(chǎn)生變形, 因(yīn)此加工完成後必(bì)須與軸承支架預裝檢查把(bǎ)合孔質量, 才能保證安裝(zhuāng)順利。

徑向瓦的加工是軸承部件製造的(de)一個難(nán)點(diǎn)。鎢(wū)金圓(yuán)弧(hú)麵(miàn)為偏(piān)心結構, 我們在(zài)2. 3m立車上將工件安裝在專用夾具上加工, 由於瓦(wǎ)高7 0 ~, 裝夾固定不穩, 加(jiā)工後內圓易出現錐度, 經反複精車才達到要求。加工正反推力瓦時, 由於鎢金邊(biān)緣部位澆鑄(zhù)質量常不能(néng)令人滿(mǎn)意, 在半精車鎢金麵後, 我們增加了打磨內外圓及著色(sè)探傷檢查序, 對有問題的地方進(jìn)行修補處理, 保證了工件的質量(liàng)。

2. 5 結構工藝改進措施

從紅岩子電廠貫流式水輪發電機(jī)組的製造、安裝到最後的運行, 總的情況(kuàng)不(bú)錯, 但還是或多或少存在一(yī)些問題, 需要今後改進, 為此應注意(yì):

(l )采用C O : 氣體保護焊取代手工電弧焊的方法(fǎ), 以減小焊接變形;

(2 ) 在滿足受力的情況下, 減小托板與V 型板的周向焊縫, 從而減少焊接量;

(3) 減小工藝調整板與焊接樣(yàng)板的接觸麵積, 保證接(jiē)觸良好, 使工藝調整板的內徑尺寸更為準確, 這樣可進一步減少定位筋的內徑調整工(gōng)作量;

( 4 ) 將l m m 墊片改為2~, 前端磨出斜麵, 便於操作時抽去;

(5) 風動扳手對鐵心拉緊螺杆(gǎn)的衝擊太大, 今後可取消該工具, 改(gǎi)用(yòng)力矩扳手或液(yè)壓拉伸裝置把緊螺栓(shuān), 使鐵心受力更均勻;

( 6) 磁極(jí)線(xiàn)圈托板采用(yòng)一端與線(xiàn)圈熱壓成整體的結構, 另(lìng)一(yī)端托板套線時(shí)裝配, 這樣可(kě)以(yǐ)更好地調節控製線圈高度, 減少工地調節量, 有(yǒu)利於防止線圈鬆動;

(7 ) 盡可(kě)能采用把合式磁(cí)極結構, 消除疊片式磁扼(è)可能引起的打鍵不緊的現象;

(8 ) 為防止磁極鍵鬆動, 打鍵(jiàn)前用鴿尾鍵槽拉(lā)刀拉削磁(cí)扼(è)鍵(jiàn)槽, 並按要求每隔h8打鍵一次, 以確保磁極鍵的緊量;

( 9) 加強工(gōng)序質量控製, 保證所(suǒ)有適形毛氈都能浸透膠, 杜絕刷膠現象的出現;

( 10 ) 托板(bǎn)與鐵心(xīn)簷部間隙必須按標(biāo)準嚴格加墊;

(11)加強工地現(xiàn)場指導, 對貫流(liú)式機組必須強調在磁極托板與磁扼間加墊絕緣墊片(piàn)及適形毛氈, 不允(yǔn)許在該部位有間隙存在;

( 12 ) 徑向瓦加工用夾具(jù)結構可作改進,如可增強剛性及(jí)改進壓緊方式, 加工工序也可作調整, 先加工鎢金麵, 最後加工瓦坯背麵。對鎢金麵與瓦背的厚度尺寸的(de)控製限製在(zài)徑向(xiàng)瓦支撐平(píng)麵內, 這樣既可滿足裝配要求, 又易於加工。

3 結論

作為我公司首次設計製造的大型貫流式機組, 紅岩子電廠30 M W 水輪發電(diàn)機組獲得了成功, 它填補了國內大型貫流(liú)式機(jī)組的設計製造空白, 為我公司(sī)今後占領日益廣闊的貫流式水輪發電機組市場打下了堅實的基(jī)礎。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com