一、加工(gōng)方式的選擇

深孔加工可分為外排屑加工和內排屑(xiè)加工兩(liǎng)大類。外排屑槍鑽因受結構限製不能滿(mǎn)足高效、精密加工的要求, 另一方麵, 被切下切屑又與加工好的表麵直接接觸, 破壞(huài)了表麵質量(liàng), 因此, 一般都是采用內排屑(xiè)深孔鑽進行加工。內排屑深孔鑽又分為B T A 、噴吸(xī)鑽、D F 係統(tǒng)深孔鑽三類。實踐證明: 噴吸鑽斷屑要求嚴格, 尺寸範圍較窄, 常用(yòng)於中Φ18 Φ~65 m m 孔的加工, 加工過程中外管無切削(xuē)液舉托, 在受進(jìn)給力的作用後鑽杆變形易擦傷已加工好的(de)表麵, 破壞了表麵質量, 也難實現精密深孔加工的要求(qiú)。為此、精密深(shēn)孔加工(gōng)要靠BT A、D F 係統深孔鑽來進行。

BTA 深(shēn)孔加工係統國內已有設備生產, 但(dàn)主軸轉速較低, 進給量範圍太窄, 在現有設備上實現精密加工是困難(nán)的; 這種係統較適宜中等尺寸精(jīng)密深孔的加工, 如汽輪機大螺栓和蒸發(fā)器管板等的深孔加工。當被加工材料的力學性能和化學成份中含有多種元素時, 為避免切削過(guò)程中(zhōng)積屑瘤的產(chǎn)生, 不(bú)得不提高切(qiē)削速度。當被加工孔徑尺寸小、要求高轉速(sù)時, 就需在高轉速的臥式攪床、車床上進行改裝(zhuāng), 這時采用(yòng)D F係統深孔鑽就能發揮作用。

二、硬質合(hé)金刀具(jù)材料與被加(jiā)工材(cái)料

深孔鑽的材料幾乎都是硬質合金, 而硬質合金品種、牌號較多(duō), 無適合各種被加工材料(liào)用的萬能牌號刀片, 因此必須根據被加(jiā)工材料的力學性能及化(huà)學成份選(xuǎn)擇適宜的牌號, 不能(néng)全用7 9 8 牌號, 這點對精密深孔加工尤為重要。內(nèi)排屑深孔(kǒng)鑽的結構(gòu)已基本定型, 即采用多刃錯齒, 並有二個導向塊的形式(shì)。切削刀片要求承受載荷時不崩裂, 耐(nài)磨損, 壽命長, 焊接性能好, 容易刃磨。而外刃的刃帶處與導向塊材料(liào)不僅起承受載荷的作用, 還起保證尺寸精度、導向(xiàng)、定位和擠壓(yā)表麵的作用, 因此(cǐ), 精密深孔加工刀(dāo)具材料的選擇, 關鍵(jiàn)是導向塊和外刃材料的選擇問題。

導向(xiàng)塊與外(wài)刃材料的選擇不(bú)同於一般(bān)刀具材料(liào)的選擇(zé), 它(tā)不僅在(zài)承受切削力作用時不崩(bēng)裂, 耐磨損, 壽命長, 易焊接, 易刃磨, 而且還(hái)要(yào)求與被加(jiā)工材料不親和, 不粘接, 在切削熱作用下不與切削液中某化學元素起反(fǎn)應。

為滿足上述要求, 常用模擬(nǐ)試驗方法先確定壽命長的刀片材料, 再從這些壽命長的刀片中選取擠(jǐ)壓效果理想的刀片牌號(hào), 擠壓(yā)效果主(zhǔ)要(yào)表(biǎo)現在不與被加工材料粘接、無麻點和撕(sī)裂現象, 可保持導’ 向塊的外表麵光滑。常(cháng)按表l 選取, 同時還要

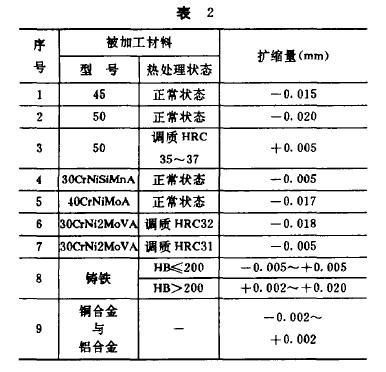

進行鑽孔試驗, 確定每種材料的收縮(suō)與擴張量,這個值受被加(jiā)工材料、孔徑大小和切削液成份(fèn)等的影響。這個量(liàng)確定後就可確定鑽頭的外徑製造(zào)公差, 以確(què)保在IT7 ~ IT8之內。收、擴量的數值見表2 。

三、深孔鑽頭結(jié)構的改進

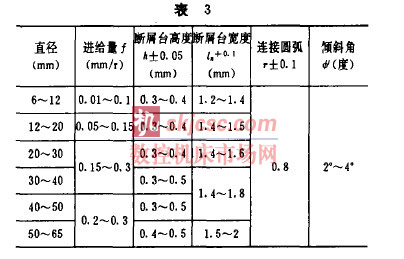

深孔鑽頭結構的改(gǎi)進包括斷屑台尺(chǐ)寸、幾何參數優化和導(dǎo)向塊尺寸、分布、刃磨技術等的(de)改進。斷屑是深孔加工(gōng)很重(chóng)要的因素, 不斷的切屑難以從鑽杆內排出, 這樣就無法繼續鑽削。為達(dá)到理想的斷屑效果, 常在鑽(zuàn)頭結構上磨出斷屑台, 斷屑台尺寸取決於被加工材料的力學性能(néng)、化學成份、切削用量、切削液流量與壓力等的優化匹配。對於(yú)難加工(gōng)材(cái)料的斷屑需進行模擬試驗, 采用正交(jiāo)組合試驗及極差分析計算進行數據處理, 不僅要求能很好斷屑, 還要求能保證(zhèng)刃口的強(qiáng)度(dù), 然後再(zài)選出幾組較好的參數進行驗證, 最終(zhōng)確定最(zuì)佳斷屑參數。斷屑(xiè)參數包括斷屑台深度、寬度、連(lián)接圓弧半徑、斷屑台與(yǔ)刃口的傾斜角(jiǎo)。常按表(biǎo)3 進行選取(qǔ)。

為了降低被(bèi)加工材料表麵粗糙度值, 用擠壓變形方(fāng)法熨平凸凹不平處(chù), 使之呈(chéng)現均勻的表麵, 鑽頭上需相(xiàng)應地減小(xiǎo)導向塊外圓及外刃刃帶處的(de)表麵粗(cū)糙度值。擠壓加工(gōng)時要求擠(jǐ)壓元(yuán)件的表麵粗糙度值低(dī)於被加工表麵粗糙度值三個數量級(也就是光潔度高三級) , 為此, 導向塊(kuài)表麵粗糙度值徹成0. 4 ~ 0. 2μ m 。這要求將外圓的刃磨分為粗磨、精磨和研磨工序。研磨時應注意倒錐量的存在及(jí)大小。同時導向塊在軸向(xiàng)的倒錐量要適當減小, 使得點(diǎn)(線)擠(jǐ)壓變成麵(miàn)擠壓, 以提高熨平能力和(hé)減小表麵粗糙度值, 倒(dǎo)錐量一般為0. 005 ~ 0. 0 1/10m m , 否則擠壓扭矩將增大。為(wéi)減小(xiǎo)扭矩值, 導向塊的分布位置很(hěn)重要(yào), 一般有二個導向塊, 其中副導向塊(決定尺寸(cùn)精度) 在外刃對稱的180 ° 另一(yī)側; 主導向塊(承受載(zǎi)荷) 在(zài)外刃下方與外刃成(chéng)270°, 這樣鑽(zuàn)削較穩定。當設計、製造產生誤差時, 背向力不能(néng)平衡, 上述設計分布就存在問題(tí)。為達到(dào)精密深孔(kǒng)加工的(de)目的, 導向塊的分布(bù)常取在17 0°士5°和2 8 0° 士5° 範圍內更為(wéi)理想。如製造上(shàng)有可(kě)能, 可使外刃刃帶外徑與導向(xiàng)塊外圓(yuán)不同心,這個值取決於被加工材料彈性模量的大小。導向塊應比標準型深孔鑽長5 ~ l 0m m , 以保證切削過程中導向可(kě)靠, 對提高孔的直線性有(yǒu)利。

切削(xuē)用量的選擇要求與斷屑台尺寸配合,以達到理想的斷屑目的。切削速度的選擇一定(dìng)要避開積屑瘤產生的速度區域, 才能保證表麵質量及尺寸精度。這就要求采用高速和小進給量加工, 在這(zhè)徉的(de)條件(jiàn)下斷屑困難.但在(zài)切削液高流速(sù)衝擊下達到了(le)斷屑的(de)要求(qiú)。這不同於一般車削(xuē)的(de)斷屑概念。常見的切削用量見表4 。

四、冷卻係統及切削液深

孔加工條件惡劣, 冷卻潤滑問題比較特殊。深孔加工時必須使用切削液, 它除能(néng)起冷卻、排屑、潤滑和舉托(tuō)作用外, 對D F 係統(tǒng)還產生噴吸效應, 為(wéi)此需要有冷卻係統。

深孔鑽削過程中產生大量切削熱, 不及時將其帶走, 會產(chǎn)生熱變形, 影響加工精度。

如Φ2 0 m m 內排屑深孔鑽每小(xiǎo)時產生4 0 0 0千卡熱量, 再如Φ20 ~ Φ40m m 內(nèi)排屑深(shēn)孔鑽每小時產生1 1 0 0 千卡熱量。這個切削熱(rè)的存在易使切削液的溫度升高, 導致切削液產生氣泡, 降低刀具壽命, 破壞了導向塊的外表麵與(yǔ)被加工表麵間液態薄膜的形成, 造成幹摩擦, 從而增大表麵粗糙(cāo)度值。為此, 降低切削(xuē)液係統的溫度也是保證精密深(shēn)孔加工的重要因素。常采取加大冷卻箱容積的(de)辦法使(shǐ)冷卻箱的容量等於或大(dà)於油泵每分鍾最大輸出流量(liàng)的5 ~ 10 倍, 並且控製冷卻箱的溫(wēn)度不超過50 ℃ , 常采用溫度繼電器發出指令, 使冷卻箱外圍循(xún)環水起(qǐ)動循環或進行風冷。精(jīng)密深孔加工要求切削液保(bǎo)持清潔, 必(bì)須(xū)過濾。切削液髒化不僅破壞孔壁間的液態薄膜,還能造成油路堵塞(sāi), 導致(zhì)供(gòng)液不足, 也容易使高壓泵及閥門、安全裝置(zhì)過早磨損。清潔度是保證精密加工及提高刀具壽命很有影響的因素。試驗表明: 切削液的過濾清潔度的顆(kē)粒尺寸略等於被加(jiā)工表麵粗(cū)糙度值的(de)10 倍。

即要求粗糙度值而3. 2 μm , 過濾後的切(qiē)削液清(qīng)潔度的顆粒不能大於3 2μm , 這個數據直接影(yǐng)響刀具壽命,切削液(yè)中的小顆粒(lì)實際上是小的硬質點, 它會加快刀具(jù)的磨損, 對刀具壽命影響很大, 常為1: 5 的關係, 也就是說, 過濾清潔度的顆粒尺寸減小1 倍, 刀具壽命可提高5 倍。過濾分為粗、精二種, 粗過濾多數用銅(tóng)網分離切屑與(yǔ)雜質, 切削液流入(rù)油(yóu)箱後分格沉澱, 走迷宮路, 延長在切削液(yè)箱內的停留時間(jiān), 以達到微顆粒切屑與雜(zá)質有更多機會沉底。為保證從油泵中抽出(chū)的切削(xuē)液更清潔, 在泵的進油口處裝上合適的粉(fěn)末冶金燒結過濾網。為使清除的顆粒更微(wēi)小, 也可在格網的下方放入厚15 ~ 20 m m 的泡沫塑料(liào),泡沫塑料應經常更換(huàn)。精過濾采用磁性和非磁性兩種方法(fǎ)進行, 磁性方法適宜於帶磁切屑, 用磁性輪、磁性棒、磁過濾裝置分布(bù)在切削液箱的內部, 形成封閉式磁場(chǎng), 吸收(shōu)微顆粒(lì)切屑。非磁性精(jīng)過濾方法分(fèn)為布質過(guò)濾和紙質過濾(lǜ)兩類,用這兩種物(wù)質形成運輸帶, 將排出的切(qiē)削液直接(jiē)澆注在這個(gè)運輸帶上, 過濾(lǜ)掉切(qiē)屑與雜質。用這種方法過(guò)濾切削液時, 清潔度的(de)高低決定於布、紙的質量及致密度。國內引進的德國K ol b公司生產的N C 深孔鑽床就帶有這種過濾裝置。

切削(xuē)液的流量與壓力也很重要, 不同的加工(gōng)方(fāng)式所需壓(yā)力不同(tóng), 但流量(liàng)決定於切削區域內切削液的流速, 這個值(zhí)不小於8 ~ 15 m /s , 由此求得流量。除此而外, 還應注意(yì)切削液的成份, 對於精密深孔加工來說, 所需切削液以潤滑為主, 冷卻性能為輔, 故常用(yòng)極壓切削油(yóu), 這種油中(zhōng)含有S、CI、P 成份, 在高溫作用下(xià)形成(chéng)化合物, 它起著固體潤(rùn)滑膜作用。多用極壓硫化油和上海生產的金環牌特種切削(xuē)油及南充煉油廠生產的2 0 號深孔切削油。自行配製的40 % 極壓硫化(huà)油加40 %煤油, 再加20 腸氯化石臘效果也不錯。

五、加工時應注意的(de)問題

( 1) 當加工孔深與直徑之比(bǐ)大於35 的孔時, 應安裝減振器, 即鑽杆支承器, 它可支承鑽杆以防止彎曲。鑽杆在支承器(qì)中邊旋轉邊(biān)進給,多數場合鑽杆與支承器的內孔(kǒng)間隙是可調的,調整間隙的方法有液壓法和機械法兩種(zhǒng), 國內(nèi)多采用機械方法(fǎ)。

(2) 工件(即機床主軸)與進油器(qì)、聯接器之(zhī)間的同軸度應小於0. 02m m, 最(zuì)好聯接器的(de)軸線略高於機床主軸中心, 以補償鑽杆自重下落的差值。進油器軸心(xīn)是導向套的軸心, 導向套的軸心在兩(liǎng)個直母線的方向上應找正, 不允許偏斜, 還要與主軸(zhóu)軸線同心, 才可保證直線性。同時導向套的前端距離(lí)工件端部越近越好, 此距離不能大於鑽頭導同塊長度的l/ 4 , 否則, 切入時導向作用變差。

(3) 機床功率要足夠大, 剛(gāng)性要好, 特(tè)別是轉數應滿足斷(duàn)屑匹配的要求, 又不產生積屑瘤。進給量應是機械傳動, 使切削(xuē)過(guò)程平穩, 排屑(xiè)順利。

(4) 鑽頭製造質量要好, 外刃最外麵的切削尖點(diǎn)的軸向尺寸應高於導(dǎo)向塊倒(dǎo)棱後的軸向尺寸, 但這(zhè)個值(zhí)不應(yīng)太大(dà)(在0. 5 ~ 0. 8m m 範圍內) , 這樣(yàng)才能保證外(wài)刃先(xiān)切(qiē)削, 而導向塊不參與切削。製造(zào)上要保證背向力平(píng)衡, 若平衡困難, 背向力合力一定要壓向主導(dǎo)向塊一方。

(5) 精密(mì)深孔(kǒng)加工時主要矛盾是精度, 而不是刀具壽命, 可以犧牲刀具壽命來保證精(jīng)度, 因此, 常用強製換刀方法, 刀具應勤刃磨(mó)。

(6 )當被加(jiā)工材料中含的N i、Ti、C o 、V、Mo、Mn 比例較高, 硬質合(hé)金材料不粘接的可能性很小時, 可先(xiān)粗鑽好孔, 再用拉鉸的方(fāng)式擴孔(kǒng),以保證尺寸精度與表麵粗糙度值。精密深孔加工技術已在哈爾濱汽輪機廠、上海(hǎi)鍋爐廠、武漢鋼鐵公司機械總(zǒng)廠等單位應(yīng)用多年, 效果較好。

如果您有(yǒu)機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com