1 引言

大型齒輪通(tōng)常指直徑大、模數大的齒輪(lún)[1],它廣泛應用於交(jiāo)通、冶金、采礦、機車等設備以及航天(tiān)、火箭、導彈發射等部門,其重要(yào)性不言而喻。目前(qián)世界上大型齒輪製造技(jì)術在不斷提高,品種和規格在逐漸(jiàn)擴大。而齒輪的精度不僅取決於齒(chǐ)輪的設(shè)計(jì)加工,也取決於齒輪誤差(chà)的(de)測量分析。目前,對於小(xiǎo)於2.5m 的齒輪的測量(liàng)技(jì)術已經非常成熟,以齒輪測(cè)量機為主導的各種測量儀器幾(jǐ)乎(hū)完成了該(gāi)直徑範圍(wéi)內齒輪所有誤差項目的精密測量,而國內對直徑超過2.5m 的大型齒(chǐ)輪的精度測量技術還不夠成熟。因此,大型齒(chǐ)輪(lún)的關鍵環節。另外,為了保證大型齒輪的精度,通常采用磨削加(jiā)工作(zuò)為(wéi)齒輪的精加工,和其他齒(chǐ)輪精加工方法相(xiàng)比較(jiào)而言,磨齒對齒輪預加工時產生的(de)誤差糾正能力較強[2],而且能夠加工淬硬的(de)齒輪,其加工精度也較其他方(fāng)法高得多。基於這種(zhǒng)情況提出了檢測與磨削加工同步進行的方法。

2 在線檢測係統總體方案

齒輪測量技術的發展已近百(bǎi)年[3],在線檢測技術的應用成為(wéi)近年來機械加工過(guò)程中一大趨勢(shì),因其可以在不(bú)影響其他操作(zuò)的情況下,完成所需參數的測量和控製,實時對工作過程的某些參數進行監測,並且將測量結果進行分析處理後與理論參數進行比較,由此作為工藝決策的依據,該技術可以極有效(xiào)地保證被加工零件的質量(liàng),確保機床設備處(chù)於正常運行狀態。

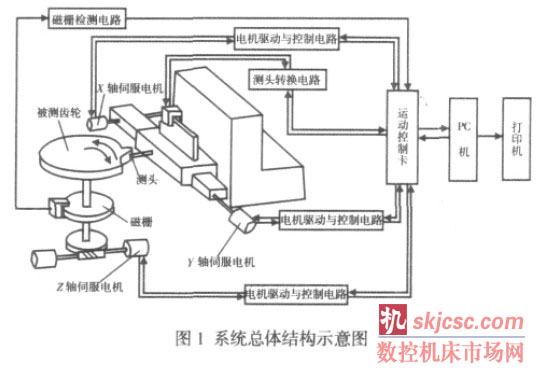

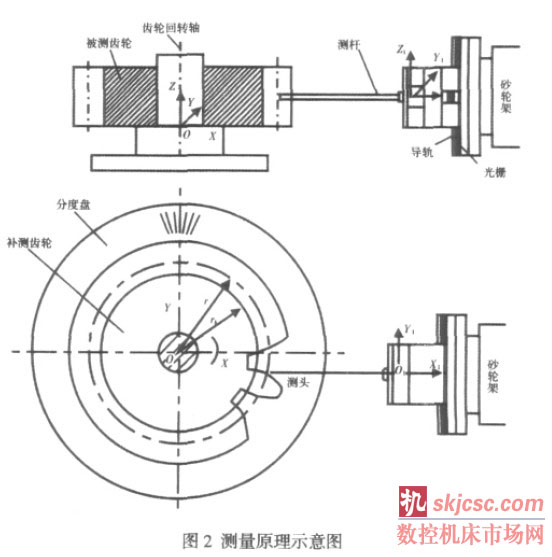

在線檢測係統的組成包括機械結構、硬件平台的(de)搭建(jiàn)以(yǐ)及軟件係統的開發。采用旁置式測量方(fāng)式(shì)[4],在數控磨齒機上設計一個測量裝置,采用直線導軌和滾珠絲杠傳動,通過硬(yìng)件電路控製該(gāi)裝置按(àn)照測量要求(qiú)的軌跡進行運(yùn)動,同時齒輪能(néng)夠繞其中心軸進(jìn)行驅動,可以控製各傳動(dòng)軸聯動完(wán)成測量過程。測量裝(zhuāng)置和被測量齒輪的(de)位移(yí)信息可以由位置檢測元件進(jìn)行記錄和反饋,反饋信息傳(chuán)送至上位機,並由上位(wèi)機進(jìn)行處理分析,對齒輪誤差進行求解和評價,測(cè)量結果可(kě)以由打印機輸出測量報告。係統的總(zǒng)體結構示意圖,如圖1 所示。測量(liàng)原理示意圖,如圖2 所示。

3 校正測量過程

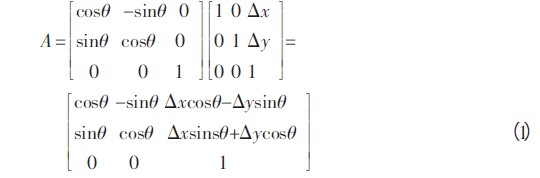

成形法磨齒的精度,主要取決於成(chéng)形砂輪的修整精(jīng)度和機床的分齒精度[5]。由於存在分度誤差及刀具的安裝誤差,要提高加工精度必須解決分度誤差(chà)以及道具安裝誤差。這種方法特別(bié)適合於大型齒輪(lún)的(de)測量。因此,為保證測量精度(dù)以(yǐ)及加工精度,在此之(zhī)前,必須進行齒輪(lún)對中,即保證砂輪進給必須在齒槽的中心線(xiàn)上。對被測齒輪(lún)的(de)參(cān)數計算都是基於(yú)齒(chǐ)輪坐標係,而測量得到的數(shù)據都是基於測頭坐標係,因(yīn)此,必須(xū)要經過坐(zuò)標變換才能進(jìn)行計算。忽(hū)略z 軸移動得到兩坐標係經過平移變換以及旋轉變得到變化矩陣為:

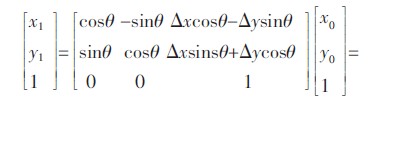

理論(lùn)坐(zuò)標(biāo)值(x,y)與測量(liàng)坐標值之間(x1,y1)的關係為:

進(jìn)行校正測量時在齒寬中(zhōng)部附近(jìn)垂(chuí)直於齒輪回轉(zhuǎn)軸線的平(píng)麵上進行,測頭的運動軌跡平行於齒輪的回轉軸,位置在被測齒(chǐ)輪的(de)分度圓附近[6]。在測量過程中上得到兩點A(x1,y1,z1),B(x2, y2,z2),其中,A 點所在圓半徑R1,B 點所(suǒ)在圓半徑R2,且有Z1=Z2,坐標A、B 分別位於半徑為R1、R2 的圓上:

代入A、B 點(diǎn)坐標值,可得到R1 和R2 的確定值(zhí),經比較:

若是R1>R2,可將(jiāng)分(fèn)度盤逆時針微動α1;若是(shì)R1<R2,可將(jiāng)分度(dù)盤順時(shí)針微動(dòng)α2。

微動角度ε 的(de)計算(suàn)如下。

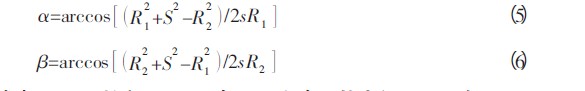

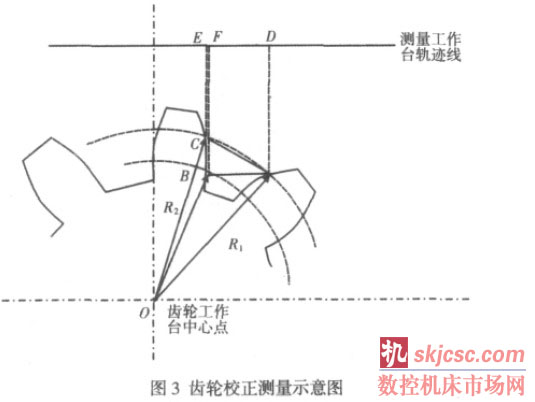

如圖3 所示,測頭隨沿工作台平移,理論移動軌跡為AC 部分(fèn),實際上因為工作台分度以及齒輪(lún)在安裝過程中存在(zài)誤差,測頭開(kāi)始位置一般不會準確位於齒槽間隙中間線,所以開始測量時,需(xū)要在實(shí)際測量之前需要(yào)對齒輪進行對中調試,調試過程如下(xià):假設齒輪初始位(wèi)置,如圖3 所示。在這個位置時,測頭運動軌跡為AB,現(xiàn)在根據測頭測量數據對齒輪進行調整,根據A、B 兩點的坐標可得到∠OAB 和∠OBA,計算如下:

式中: S-AB長度;R1、R2-點A、B 所在(zài)圓的半徑;α、β-角∠OAB和∠OBA 的值。

若齒輪位於正確位置,那麽α 和β 應該相等,實際上,由於安裝調試(shì)存在誤差,有(yǒu)以下兩(liǎng)種情況:

當α 小於β 時,齒輪逆時針(zhēn)旋轉角度為α,其大(dà)小為:

ε1 =(β-α)/2

同(tóng)理當(dāng)α 大(dà)於β 時,齒輪順時針旋轉α,其大小為:

ε2 =(α-β)/2

所以,當兩角度值不相等時,齒(chǐ)輪(lún)應旋(xuán)轉值大小為:

ε=(β-α) /2

比較α 和β 值大小可確(què)定齒輪旋轉方向。在(zài)實際測(cè)量過程中,要在分(fèn)度(dù)圓上下至少取兩個坐標點(diǎn);並調整(zhěng)參數z,在不同z值下得出多個坐標點,綜合計算以更加精準確定旋轉角度。

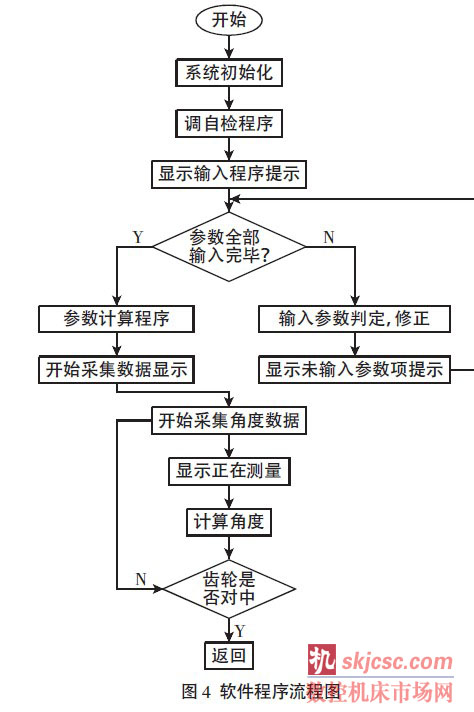

4 校正軟件程序設計

在完成基本的測量功能和硬件的基礎上,軟件(jiàn)程(chéng)序設計采用(yòng)模塊化結構[7],主要功能包括被測齒輪的基本參數設置,計算分析參數,采集角度數據並計算,評定齒輪位置(zhì)是否對(duì)中等模塊(kuài)。係統(tǒng)初始化完成後,提示(shì)輸入所需齒(chǐ)輪參數,程序根據參數計算測頭運動位(wèi)移坐標,采集坐標點進行角度計算,最終完成校正砂(shā)輪位置,返回(huí)開始進(jìn)行測量。程(chéng)序流程,如圖4 所示。

5 結論

主要介紹了大型齒輪在線檢測係統,並針對大型齒輪加工中測量不便,誤差較(jiào)多的(de)問題(tí),具體闡述了(le)測(cè)量原(yuán)理和以及校正計(jì)算方法(fǎ)。在線檢測是齒(chǐ)輪製造業一個重要的發展趨勢(shì),係統設計結構(gòu)簡單,操作方便,實現了將加工過程(chéng)和測量過程的交叉進行,齒(chǐ)輪加工的一道(dào)工序完(wán)成後,齒輪不(bú)必拆卸即可對其(qí)進行在線測量(liàng),將(jiāng)加工和測量兩個過程結合一起,構建(jiàn)齒輪製造的閉(bì)環控製係統,減少了(le)大型齒輪加工時安(ān)裝定位誤差(chà),從而提高了齒輪加工效率和精(jīng)度,對於大型齒輪尤(yóu)其是大型精密齒(chǐ)輪的加(jiā)工來說是一種高效的測量手段。

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com