一般硬齒麵齒輪加工製造有(yǒu)兩種工藝,一種是剃齒工藝;另一種磨齒工藝。比較兩種方法,磨齒工藝加工設備投入大,磨齒機價格昂貴,機床結構和操作均較複雜,生產效率低,且要預留一定的(de)磨削餘量供磨齒磨削加工用,加(jiā)大了能(néng)源和材料消耗,不適於大批量(liàng)低成本高質量齒輪製造的需(xū)求。剃齒工藝具有加工過程靈活、迅速、生產效率(lǜ)高、自動化程度高(gāo)、所用機床結構簡單、調整方便等優點,所以(yǐ)實際加工中常用該工藝生產。但齒輪經熱處理(lǐ)滲碳淬火形成(chéng)硬齒麵後,將產生熱(rè)變形,使齒輪精度大大(dà)降低,一般都降低1~2 級左右。另一(yī)方麵在剃齒過(guò)程中產生中凹現象。實踐(jiàn)證明采用剃齒工藝方法(fǎ)製造中高級齒輪,關鍵要解決熱處理變形降低精度和剃齒過程中產生凹(āo)齒形的難題。

1 改(gǎi)進熱處理工藝流程

硬齒麵齒輪剃齒加工生產的工藝路線為:齒坯→滾齒→剃齒(chǐ)刀凸形齒修形和抗(kàng)熱變形修形→剃齒→滲碳、淬火、回(huí)火→檢測(cè)→成品。解決熱處理變形、降低精度的問題采用生(shēng)產能力大、性能和質量好、熱處理變形量小及質量穩(wěn)定的熱處理工藝流程,該工藝流程具有連續碳氮共滲的特點,工藝路線為:上料→脫脂、預(yù)氧化→加熱→碳氮共滲→降溫擴散→油淬→清洗→回火→空冷→卸料。整個流程的電氣控(kòng)製部分分為程序控製係統、溫度控製係統、碳勢控製係統和計算機(jī)控製係(xì)統。程序控製係統(tǒng)控(kòng)製整個流程動作,使(shǐ)零(líng)件實現清洗(xǐ)、加熱、碳氮共滲、淬火(huǒ)、清洗和回火等過程,可以對溫度、碳勢進(jìn)行設定和查詢,也(yě)可(kě)以對各種工作狀態、記錄曲線進行監視等,從而確(què)保對整個流程可靠的控製。溫度控製係統分(fèn)別控(kòng)製加熱爐、回火爐、預處理爐、淬火油和清(qīng)洗機的溫度,滲碳爐在840℃和930℃時控製溫差範(fàn)圍為±5℃,回(huí)火爐在200℃的爐溫均勻性也較好,溫度範圍(wéi)為±5℃。碳勢控製係統控製加熱爐內的碳(tàn)勢, 碳勢控製範圍為:≤±0.05%C,輪齒表麵(miàn)滲碳層深度為0.6~1.8mm,當(dāng)層深波(bō)動範圍為同批材(cái)料同一盤同一工件時的數值是:層深≤1mm 時,偏差≤±0.1mm;層深>1mm 時,偏差≤±10%(層深),滲碳層表麵硬度也均勻,其值為同(tóng)一工件≤±1HRC,同一批次工件≤±1.5 HRC,碳氮共滲時間節約(yuē)2 min 左右(yòu)。計算機控製(zhì)係統用來對以上各個係統進行集中監控,並對各種(zhǒng)數據進行記錄,以便查(chá)詢整個流程(chéng)的(de)各種工(gōng)藝參數,從而總覽全部設備的運行狀態。

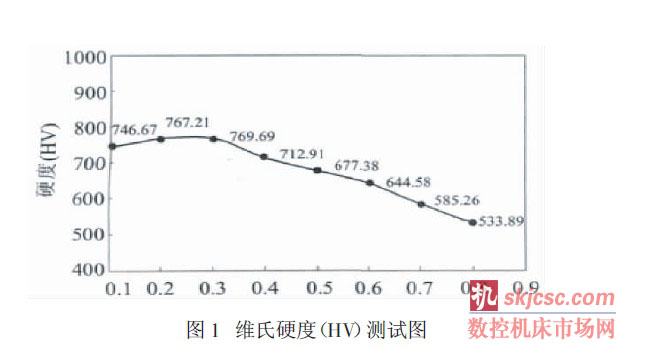

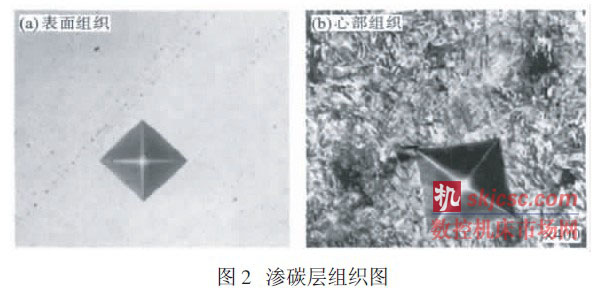

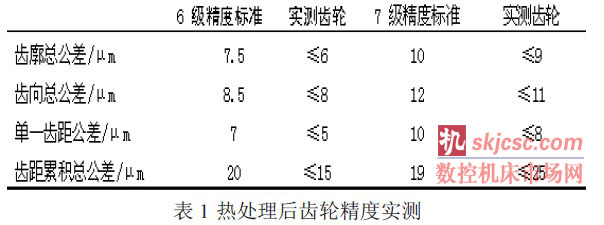

該工藝流程的熱處理齒輪連續進(jìn)入由四個(gè)加熱室組成的加熱爐區,進行加熱和碳氮共滲(shèn),碳勢和溫度控製係統(tǒng)控製精確,無井式爐人為的操(cāo)作誤差,零件的熱處理質量和批量(liàng)的同(tóng)一性得到保證。顯微硬度測試曲線(xiàn)呈遞減拋物(wù)線(xiàn),如圖(tú)1 所示;滲碳層硬度非常理(lǐ)想,如圖2 所示;由表(biǎo)1 可知(實測齒輪的分度圓直徑20~50mm、模(mó)數(shù)2~5 mm),剃齒齒輪(lún)經滲碳淬(cuì)火熱處理後誤差均小於齒(chǐ)輪允許公差值,精度達6~7 級(GB/T10095-2001)。

實踐證(zhèng)明:用該工藝(yì)熱處理(lǐ)的齒輪齒麵耐磨,不易產生點蝕,使用壽命長,與井式爐變形量(liàng)相比減小20%~40%,金(jīn)相組織提高1~2 級。另一方麵一條(tiáo)連(lián)續滲碳工藝流程的(de)產量相當於12 台井式爐,共(gòng)滲介質天然氣(甲烷)和(hé)氮氣價格低(dī),原(yuán)材料成本低,連續爐熱效率高,能耗大大(dà)降低(dī),由於操作人員減少,與井式爐相比年增效(xiào)50 萬(wàn)元(yuán),同時生產環境(jìng)得到極大改善。

2 合適的剃(tì)齒加工方式

剃(tì)齒作(zuò)為齒形加工的最後工(gōng)序能修正齒形誤差、齒距誤差、齒圈徑向跳動誤差和齒向誤差等,所以經過(guò)剃齒加工的齒輪副無周期性變化的傳動誤差,傳動中不(bú)產生激振(zhèn)頻率,傳動噪(zào)聲較為柔和,甚至優於同等精(jīng)度的磨齒,齒輪工(gōng)作平穩性好、接觸精度較高。

該工藝放棄傳統的軸向剃齒法,改用徑向法剃齒加(jiā)工。徑向剃齒法在(zài)剃削過程中,徑向剃齒齒形齒向修形均是通過在剃齒刀齒部修磨時實現(xiàn)的,比較容易控製修形量,剃(tì)齒(chǐ)刀(dāo)與齒(chǐ)輪(lún)為線接觸,剃齒過程又比較穩定,因(yīn)此具有生產效率高、刀具(jù)耐用度高、齒形精度高和加工表麵粗糙度值低(dī)等優點,有強製性的齒向修正能力(lì),剃(tì)後零件修形的穩定性比較好。

結束語

以上硬齒麵齒輪的加工技術和工藝方法的改進,成(chéng)功用於7級以上硬齒麵(miàn)齒輪大批量低成本的生產。由於不需要留有磨削餘(yú)量,滲碳層可減少,縮短了滲碳時間(jiān),提高了工效,節省材料和能耗;另一方麵由於采取徑向法剃齒加工,省略了(le)軸(zhóu)向剃齒法時的(de)軸向往複走刀行程,又可縮短剃齒時間,大大提高生(shēng)產效率。同時也(yě)不靠多投磨齒機來(lái)實現,具有(yǒu)少投入多產出等特點,因此帶來明顯的經濟效(xiào)益,僅此工藝技術的改進估計可以降低生(shēng)產成本3%。所以該種加工技術是使用先進技術改造傳統產業的有效方法。

如果您有機床行(háng)業、企業相關(guān)新聞稿(gǎo)件發表,或進行資(zī)訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com