近幾年,企業努力適應市場變化,積極開發重型數控立臥車產品,取得了較大的市場份額。目前,立臥車產品已經成為企業三大主力(lì)產品(pǐn)之一,年(nián)銷售收入占企業年銷售收入的三(sān)分之一左右。

在立(lì)臥車(chē)生產試製過程中,由於新產(chǎn)品大多是模數為10 以上的齒輪,執行工藝後,硬度經(jīng)常達不到要求,返修和回用時常發生,影響了產品質量(liàng),延長了生產周期,提高了(le)生產成本(běn)。對此我們進行了詳細的(de)分析,並找到了解決辦法。

1. 原因分析(xī)

鋼的淬火硬度取決於工件的材質、工件(jiàn)尺寸和淬火(huǒ)冷卻介質,模數10 以上40Cr 齒輪淬火硬度不足的原因有以下幾點。

( 1) 工件材(cái)質和尺寸淬透(tòu)性好的鋼,淬(cuì)火冷卻(què)過程中過冷奧氏體在高溫不易發生珠光體轉變,容易得到淬火(huǒ)馬氏體,達到所要求的高硬度。反之,淬透性不好的鋼在淬火冷卻過程中,過冷奧氏體在高溫易(yì)發生珠(zhū)光體轉變,得到(dào)珠光(guāng)體、索氏體或貝氏體,達不(bú)到所(suǒ)要(yào)求的(de)高硬(yìng)度。工件的有效厚度也是製約淬火(huǒ)得到高硬度(dù)的原因(yīn)之一。當工件有效厚度(dù)( 或有效直徑) 增大時,工件淬火的冷卻速度相應降低,達不(bú)到臨界冷卻速度,工件淬火硬度降低,這就是工件的"質量(liàng)效應"。

40Cr 鋼是較廉價的材料,被廣泛用於機床製(zhì)造,淬透性不高,厚度薄的工件容易滿足淬(cuì)火硬度要求;厚度增大時,由(yóu)於"質量效應",硬度往往達不到工藝要求(qiú)。這也是模數10 以上齒輪淬(cuì)火硬度不足的主(zhǔ)要原因。

( 2) 淬火冷卻速度淬火冷(lěng)卻介質(zhì)的冷卻(què)能力是影響工件淬火硬度的重要因素(sù),能否淬火得到高硬度主要(yào)取決於淬火冷卻介質的冷卻能力。按冷卻能力高低排序,依次(cì)為: 水≥油≥空氣。為了保證淬火變形小和不開裂,一般選擇油作為(wéi)40Cr 齒輪的淬火冷卻介質。當(dāng)薄的40Cr 工件淬火時,能夠滿足硬度和變形要(yào)求,還大大減小了開裂傾向; 當厚度較大的(de)工(gōng)件淬火時,冷卻速度相應降低,工件淬火後硬度達不到工藝要求。如果提高淬火冷卻速度,也能提高模數10 以上齒(chǐ)輪淬火硬度(dù)。

2. 改進措施

更換材質將大幅增加齒輪(lún)的(de)生產成本,因此,提(tí)高淬火冷卻(què)介質(zhì)的冷卻速(sù)度是比較好的解決方法。

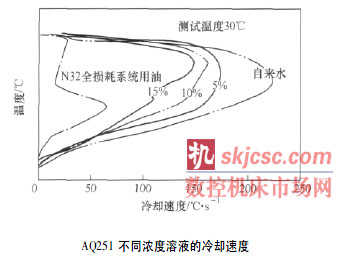

AQ251 是新型水(shuǐ)基淬火冷卻介質,在我廠的大件(jiàn)處理和高頻感應淬火上已應用多年,反響良好。其冷卻速度介於水和油之間(jiān),且可以通過(guò)改變溶液的濃度(dù)進行調整。不同濃度的AQ251 冷卻速(sù)度如附圖所(suǒ)示。

我企業決定用一定濃度的AQ251 溶液對模數10以上的齒輪進行淬火試驗,以期達到工藝所要求的硬度。為找到合(hé)適的溶液濃度,設計了(le)3 套(tào)試驗方(fāng)案,如表1 所示

3. 方案實施效果(guǒ)

根據生產情況,隨機(jī)對現場的工件進行(háng)了不同方案的淬火(huǒ)試驗,試驗結果如(rú)表2 所示。

通過比較3 種不同濃度AQ251 溶液淬火試驗,可以看出(chū),經濃(nóng)度為10% 的AQ251 溶液淬火後,模數10 以上的齒輪硬度、變形及開裂情況都符合要求,確定10%的AQ251 溶液為最終改進方案(àn)。

4. 工藝驗證

2010 年(nián)一季度(dù)共進行35 批次117 件淬火試驗,效果較(jiào)好,除1 件m12 齒輪(lún)因淬火介質溫度高而返修外,其餘產品均硬度(dù)合格,無(wú)變(biàn)形、開裂情況。

5. 結語

2009 年共完成m10 以上40Cr 齒輪713 件,因硬度低、變(biàn)形或開裂的情況導致(zhì)6 件廢(fèi)品,回用39 件。通過本次技術改革,2010 年共(gòng)完成M10 以上40Cr 齒輪434 件(jiàn),因(yīn)變形導致1 件廢品,回用2 件(jiàn)( 含碳(tàn)量低) ,技術(shù)改革效果較好。

可見,為滿足M10 以上40Cr 齒輪的淬火高硬度要求,合理選擇淬火(huǒ)冷卻介質尤為重要。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱(xiāng):skjcsc@vip.sina.com