0 引 言(yán)

平麵二(èr)次包絡環麵蝸杆傳動自70 年代中期(qī)由我國首創以來, 經過廣大科技工作者的不斷努力, 其(qí)類型(xíng)已由平麵一次( 二次) 包絡環麵蝸杆傳動(dòng)發展為(wéi)柱麵(miàn)包絡環麵蝸杆傳動、滾錐包(bāo)絡環麵蝸杆傳動、球麵包絡環麵蝸杆傳動等(děng)多(duō)種形式. 環麵蝸杆傳動由於在承載能力、傳動效率等方麵具有較大的優越性, 因而得到越來越廣泛的應用[ 1, 2, 3] . 但由於設計計算和加工(gōng)較複(fù)雜, 設備專(zhuān)用, 價格昂貴, 一直難於更廣泛地推廣.為便於一般機械加(jiā)工單位生產環麵蝸杆傳動, 本文給出以平麵二(èr)次包絡環麵蝸(wō)杆傳動為例, 在滾齒機上加工環(huán)麵蝸杆副的實(shí)踐. 經反複驗證, 用滾齒機加工出的環麵蝸杆傳動運行可靠, 效率高, 為這種蝸杆傳動(dòng)的推(tuī)廣應(yīng)用創造(zào)了條(tiáo)件.

1 加工平麵二次(cì)包(bāo)絡環(huán)麵蝸杆副的誤差因素分析

1. 1 計算公式(shì)有待改進

動力蝸杆蝸輪傳動副的精度主要(yào)由接(jiē)觸精度和齒側(cè)間隙保(bǎo)證, 而齒側間(jiān)隙則由蝸杆的齒(chǐ)厚和中心距α決定. 以往加工計(jì)算中(zhōng)是以文獻中所給出的蝸杆計算圓(yuán)法向弦齒厚公式( 1) 為計算依據:

![]()

但是, 對於平(píng)麵二(èr)次包絡環麵蝸杆來講, s2 值從(cóng)蝸杆(gǎn)的中間到兩端逐(zhú)漸減少, 值在不同截麵又不相同. 所以, 利用上麵的公式( 1) 來計算弦齒厚以保證齒側間隙, 顯然誤(wù)差太大.

1. 2 蝸輪滾刀(dāo)是關鍵問題

在平麵(miàn)二次包絡環麵蝸杆的加工過程中, 蝸輪滾刀和蝸杆(gǎn)應具(jù)有同一性. 即滾刀和蝸杆的齒形和導(dǎo)程應具有同一性, 也就是說蝸輪終加工滾刀的切削刃應該相當於相配蝸杆的螺紋表麵. 蝸輪滾(gǔn)刀對蝸(wō)輪的位置(zhì)和蝸杆對於蝸輪的(de)位置(zhì)應具有同(tóng)一性, 也就是要求以下三點: ( 1) 中心距(jù)保(bǎo)持不變; ( 2) 滾刀和蝸杆對蝸輪中心的偏移一致; ( 3) 滾(gǔn)刀軸線、蝸杆軸線對蝸輪軸線的夾角一致.

在加工平麵二次包絡環麵蝸杆傳動中, 難以達到上述(shù)的兩個同一性, 主要因素如下:

1) 工藝因素

工件(jiàn)安(ān)裝中心與(yǔ)工件回轉中心不重合, 產生偏心誤差. 加工蝸輪時采用徑向進給會帶來齒形(xíng)缺(quē)陷. 另外, 加(jiā)工過程的現場(chǎng)控製(zhì)也是影響傳動精度的一個重要因素(sù).

2) 機床因素

機床(chuáng)分度蝸輪本身的齒距誤差( 相(xiàng)鄰、累積誤差) 都會造成蝸(wō)杆滾刀的加工誤差. 機床傳動鏈誤差、分齒誤差都會影(yǐng)響平麵二次包(bāo)絡環麵蝸杆副的精確加工和製造.

3) 刀具精度

蝸輪滾刀的(de)理論製造誤差、齒(chǐ)形缺陷(xiàn)、前刃刃磨(mó)時的幹涉都(dōu)是影響蝸杆副加工的因素.為了提高平麵二次包絡(luò)環麵蝸杆副的加工精度, 避免上述問題, 采取以下幾種措施.提高平麵二次包絡環麵蝸杆副的(de)加工精度采取的措施.

2. 1 精確計算法向弦齒厚來代替近似計算結果

在實(shí)際(jì)加工過程中, 充分利用計算機運算速(sù)度快、計算準確的特點, 建立與實際加工過程相一(yī)致的空間坐標係, 利用推(tuī)出的蝸杆齒廓甲、乙兩麵的方程式( 2 和3) 做計算.

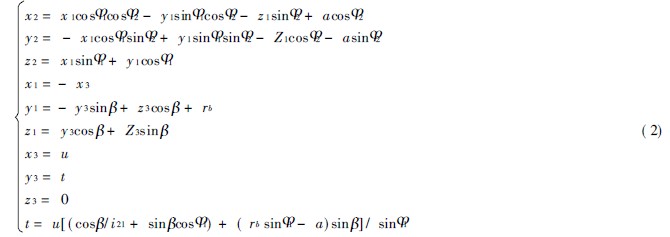

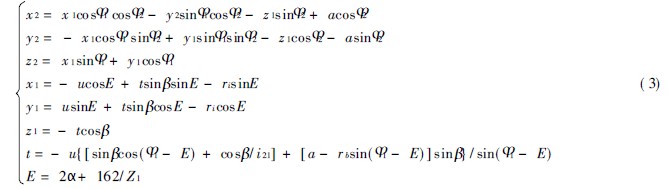

蝸杆齒廓甲麵方程:

蝸杆齒(chǐ)廓乙麵(miàn)方程:

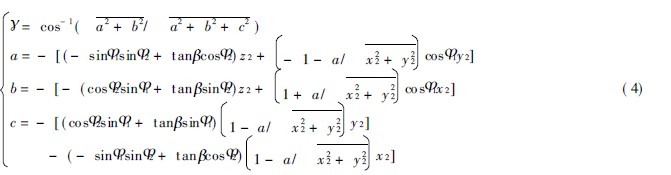

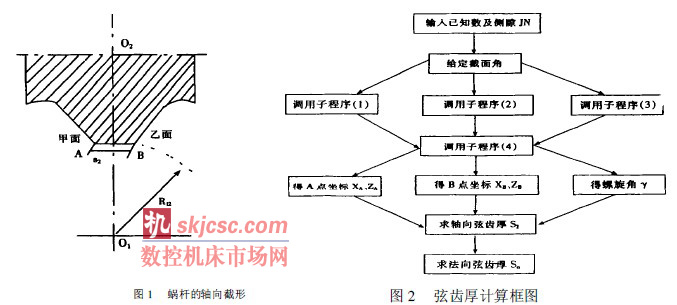

根據圖1 所示來計算出精確的弦齒厚. 再利用公式( 4) 計算不同(tóng)1 的螺旋升角之值, 然後再利用(yòng)sn= s2 ·cosγ精確計(jì)算法向弦齒厚.

弦齒厚的計算過(guò)程如下:

子程序( 1) 用來求甲麵與軸向截(jié)麵交點(diǎn), ( x A , z a ) 為計(jì)算結果.

子程序( 2) 用來求乙麵與軸向截麵交點, ( x a, z b) 為計算結果.

子程序( 3) 用來求(qiú)甲麵圓弧上某點的螺旋角, 螺旋角為計算結果.

子程序( 4) 是一維搜索子程序, 隻要輸入已知函數, 便可求得極值結果.

利用上述過程計算出精確結果後, 用該(gāi)結果在實際加工(gōng)中進行測量, 使齒側間(jiān)隙滿足理論上的需要, 從而達到理(lǐ)論、實際的一致.

2. 2 嚴(yán)格控製中心(xīn)距

在加工滾刀、蝸輪(lún)、磨製蝸杆、車製蝸杆弧麵及(jí)車製蝸杆螺旋槽等一係列加工過程中, 對蝸輪蝸杆傳動(dòng)的(de)中(zhōng)心距加以嚴格控製, 使實際中心距(jù)0 和理論中心距的誤差不大於0. 02mm, 原(yuán)理如圖3.

2. 3 嚴格控製(zhì)蝸輪滾刀、蝸杆的(de)對稱中心線對蝸輪中心線的偏移

為提高滾刀的精度(dù), 保證其和蝸杆的(de)齒形導程具(jù)有同一性, 在嚴(yán)格控製中(zhōng)心距的條件下, 用相同的方法來磨製滾刀和蝸杆. 為保證滾刀蝸杆對蝸輪中心的偏移一致, 采用百分(fèn)表來控製其(qí)偏移. 如圖4 所示. 具體方法為, 先(xiān)用百分表(biǎo)測量蝸杆或滾刀和左端麵基準(zhǔn)對蝸(wō)輪中心的偏移, 然(rán)後將刀架(jià)旋轉180°後, 再用百分表測量蝸杆(gǎn)或滾刀的右端麵基準對蝸輪中心的偏移. 由於蝸杆或滾刀應相對蝸輪中心線為對稱, 所以測量出的偏移量也(yě)應相(xiàng)等. 否則就要重新調整(zhěng)蝸杆或滾刀的位置, 然後再重新測量左、右基準的偏移量, 直到相等時為止.

在完成上(shàng)述工作的同時, 合理選擇傳動齒數(shù), 解決機床分度誤差, 選擇機床誤差變化平穩的區域工作,也獲得了良好的效果.

3 平麵二次包絡環麵蝸杆傳動減速箱(xiāng)的效率試驗(yàn).

利用理論分析計算和實際加工的一些經驗(yàn), 生產了平麵二次包絡(luò)環麵蝸杆傳動減速箱, 主要參數為:

中心距α= 90mm; 傳動(dòng)比i = 17; 蝸杆頭數Z2 = 2; 蝸杆喉(hóu)部計算圓直徑d2 = 44mm; 母平麵傾角β = 10. 5°;基圓直徑d = 60mm.

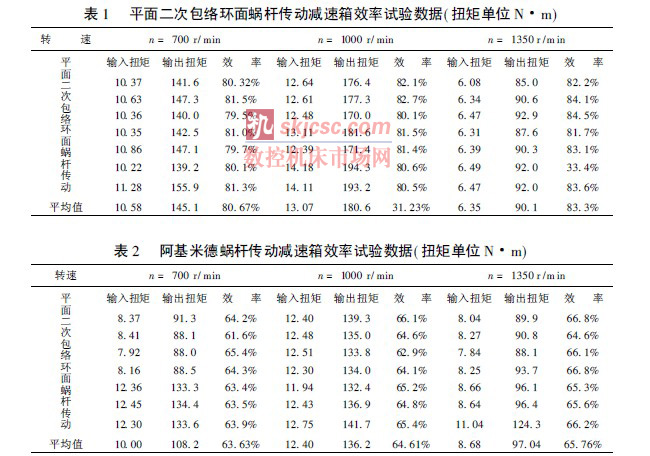

為便於比較, 在試驗台上同樣測了同參(cān)數(shù)的阿基米德蝸杆傳(chuán)動減速箱的效(xiào)率, 試驗數據見表1 和表2. 由表可知平麵二次包絡環麵蝸杆傳動減(jiǎn)速箱的平均效率可達到83. 3% , 大大高於(yú)同參數阿基米德蝸杆傳動(dòng)減速箱的平(píng)均效(xiào)率(lǜ)65. 76% . 這就證明利(lì)用普通y - 3180 滾齒(chǐ)機(jī)同樣也可生產出高效率的(de)平麵二次包絡環麵(miàn)蝸(wō)杆副(fù).

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com