1 引言(yán)

近年(nián)來,高速切削技術獲得了(le)迅速的發展,各種高速切削加工機床不斷湧現,應用範圍也越來越廣(guǎng)。目前,高速切削加工技術已經成功應用到模具製造領(lǐng)域。應用高速切削進行模具製造,具有以下優點(diǎn):

高速切削大(dà)大提(tí)高加工效率,不僅機床(chuáng)轉速高、進給快,而(ér)且粗、精加工可一次完成,極大地提高了(le)模具生(shēng)產率。結合CAD/CAM技術,模具的製造周期可縮短約40%。

高速(sù)切削可加工淬硬鋼,硬度可達60HRC左(zuǒ)右,表麵(miàn)粗糙度低(dī)於Ra0.6μm,取得以銑代磨的加工效(xiào)果,不僅節省了大量修(xiū)模時間,還提高了加工(gōng)的表麵質量。

因此,發展模具高速切削技術對促(cù)進我國模具技術發展以及應對新挑戰(zhàn)是一個有效途徑。而模具高(gāo)速切削技術的發展,是建立在機床、刀具、CAD/CAM係統的(de)快速發展的基礎之上的,本文重點探討模具高速切削刀具技術。

2 刀(dāo)具材料

在高速切削過程中,刀具和切屑之間溫度很高,既有熱的性質,又有(yǒu)化(huà)學特性(xìng),所以刀(dāo)具材料和工件材(cái)料的匹配很重要。高速切削刀具與加工的模具材料必(bì)須有較小(xiǎo)的化學親和力、優良的力學性能、熱穩定性和良好的抗衝擊、耐磨損和(hé)抗熱疲勞的特性。選擇刀具的4大要素為:模具(jù)材料、刀具材料、工具幾(jǐ)何形狀和切削條件。高速加工(gōng)的刀具材(cái)料必須根據模(mó)具材料和加工性質來選(xuǎn)擇。目前(qián),陶瓷、立方氮化硼(CBN)、塗層硬質合金等刀具均(jun1)可作為高速切削模具鋼件的刀具材料。其中,陶瓷以化學穩(wěn)定(dìng)性好,具有良好的耐磨性,能以比硬質合金更高的切削速度進行切削加工,然而它的硬度、韌性低於CBN,可用於加工硬度<50HRC的模具材料。而CBN以(yǐ)其高硬度、極強的耐磨性、高溫化學穩定(dìng)性及良好的導熱性,用於銑削淬硬鋼、冷硬鑄鐵、鈦合金等材料;塗層硬質(zhì)合金因(yīn)塗層不同而具有(yǒu)切削多種材料的能力。PCBN(聚晶立方氮化硼)則是由CBN(立方氮化硼)微粉與少(shǎo)量牯結相(Co、Ni或TiC、TiN、Al203)在高溫高壓下燒結而成。PCBN組織中(zhōng)的微小(xiǎo)晶粒呈無序排列狀態,因此PCBN硬度均勻,無方向性,具有一致的耐磨性和抗衝擊性(xìng),並具有很高的硬(yìng)度和耐熱(rè)性(1300℃~1500℃)、優良的化學穩定性和導(dǎo)熱性以及較小(xiǎo)的摩擦係數,而且與Fe族元素親和性很低,困此它是高速切削黑色金屬較理想的刀具材料。從目前的研究結果來看,在所有的模具高速切削刀具(jù)材料中,PCBN的性能相對較好,是(shì)進行淬硬鋼模具加工的主(zhǔ)要刀具材料。

3刀具的磨損

3.1 刀具的主要磨損形態

高速切削時,刀具的主要磨損形態為後刀麵(miàn)磨損、微崩刃、邊(biān)界磨損、片狀剝落、前刀麵月牙窪磨損、塑性變(biàn)形等,如圖1所示。

後刀麵磨(mó)損是高速(sù)切削刀具經常發(fā)生的磨損形式,可看作是刀具的正常磨損。後刀(dāo)麵磨損帶寬度的加大會使刀(dāo)具喪失切(qiē)削性能,在高速切削時常采用(yòng)後刀(dāo)麵上均勻磨損區寬度的VB值作為刀具的(de)磨損極限。

微崩刃是在刀具切削刃(rèn)上產生的微小缺(quē)口,常發生在斷(duàn)續高速切削時,通過選用韌(rèn)性(xìng)好的刀具材料、減小進給量(liàng)、改變刀具主偏角以增加穩定性(xìng)等措施,可減小微(wēi)崩刃的發生概率。通常隻要將刀具微崩(bēng)刃的(de)大(dà)小控製在磨損限度以內(nèi),刀具仍可繼續使用。

邊界磨損(sǔn)發生在刀具後刀麵的刀——工接觸(chù)邊緣處,形狀(zhuàng)通常(cháng)為一狹長溝槽,因此也稱為溝(gōu)槽磨損(sǔn)。高速切(qiē)削不鏽鋼、高溫合金(如Inconel718)時刀具容易發生邊界磨損,其原因是工件表麵(miàn)的加工硬化使刀具——工件(jiàn)接觸邊界的工件材料硬度最(zuì)高。加工外圓時,刀——工接(jiē)觸邊界的切削速度最(zuì)高,因此(cǐ)也容易形成邊界磨損。

片狀(zhuàng)剝落(luò)多發生在刀具的前、後刀麵上,其原因是刀——屑或刀——工接觸區的接觸疲勞或熱應力疲勞所致。當剝落很小時,被認為是磨損;但在很多情(qíng)況下,由於疲勞裂(liè)紋源(yuán)距刀具表麵具有一(yī)定深(shēn)度(dù),裂紋擴展後(hòu)所(suǒ)形成的剝落塊往往大於刀具的磨(mó)損限(xiàn)度,一旦發生剝落(luò),即可使刀具失效,形成剝(bāo)落破損。

前刀麵月牙(yá)窪也(yě)是高速切削加工中一種磨損形式。塑性變形多(duō)發生在切削(xuē)溫度較高而(ér)刀具紅硬(yìng)性較差的切削條件下,超硬刀具材料在切削速度很高時也可能發生塑(sù)性變形(xíng)現象。

3.2 常用的幾種刀具材料的磨(mó)損

陶瓷刀具(jù) 陶瓷(cí)刀具具有硬(yìng)度高、耐磨性能及高溫力學性能優良、化學穩定性好、不易與金屬發生粘結(jié)等特點(diǎn)。陶瓷刀具的(de)最佳切削速度通常可比硬質合(hé)金刀具高3~10倍,適用(yòng)於高速切削(xuē)鋼、鑄(zhù)鐵及其合金等。陶瓷刀具用於高速切削時,切削溫度可高達800℃~1000℃甚至更高,切削壓(yā)力也很大。因(yīn)此,陶瓷刀具的磨損是機械(xiè)磨損與化學磨損綜合作用的結果-“,在高速切(qiē)削時以高(gāo)溫引起的粘(zhān)結磨損、氧化磨損和擴散磨損為主(zhǔ)。

立方氯化硼刀(dāo) 具立方氮化硼(péng)(CBN)是氮化(huà)硼的致密相,PCBN的CBN含量、晶粒尺寸、粘結(jié)相等均會影響(xiǎng)其性能(néng):CBN含量越高,PCBN的硬度和導熱性也越高;CBN晶粒尺寸(cùn)越大,其抗破損性越弱,刀刃鋒利性越差;采用金屬材料Co、Ni作為粘結相時,PCBN有較好的韌性(xìng)和導電性,采用陶瓷材料(liào)作為粘結(jié)相時則具有較好(hǎo)的熱穩定性(xìng)。

一般認為,CBN刀具的磨損是由於切削過程中(zhōng)的高溫、高壓、切屑與前刀麵間的摩擦以及工件材料中有關化學(xué)元素與之發(fā)生粘結、親和而(ér)引(yǐn)起的,即其(qí)磨損機製主要包括:氧化磨損和相變(biàn)磨損;粘(zhān)結磨損;摩擦磨損;顆粒剝落與微崩刃。造成CBN刀具磨損的E述多種因素並非隻是獨立存在、單獨作用,而是相互影(yǐng)響、共同加劇,如氧化磨(mó)損和(hé)相變(biàn)磨損必然伴隨著粘結磨損,並出現摩擦磨損、剝落(luò)磨損和微崩磨損。

塗層(céng)刀具(jù)塗層刀具具有(yǒu)很強的抗氧化性能和抗粘結性(xìng)能,因而具有良好(hǎo)的(de)耐磨性和抗月(yuè)牙(yá)窪磨損能力。塗層的摩擦係數較低,能(néng)有效降低切(qiē)削時的切削(xuē)力及(jí)切削溫度,因而可大大提高刀具耐用度。塗層刀具用於高速切削時,由於切削溫度較高,可使塗層與(yǔ)基體的(de)結合強(qiáng)度削弱,容易產生剝落、崩碎等損傷。

硬質合金(jīn) 刀具硬質合金一般用來進行(háng)硬度較(jiào)低的(de)模具鋼(<30HRC)的高速切削加(jiā)工。在切削速度(dù)較低時,其磨損形式為粘著(zhe)磨損;在切削速度較高時,其磨損形式為氧化和擴散磨損。

4 刀具係統的(de)動平衡技術

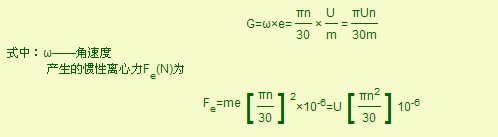

刀具(jù)係統(刀刃——刀柄——刀盤——夾緊裝置)不平(píng)衡會(huì)縮短刀具壽命,增加停(tíng)機時間,並會增大加(jiā)工表麵粗糙度,降低工件(jiàn)加工(gōng)尺寸精度和主軸軸承使用壽命。高速切削刀具係統的平衡更為重要。一般來說,對於(yú)小型刀(dāo)具,平衡修正量(liàng)隻有百分之幾克(kè);對於緊密型刀具,采用靜平衡即可;對於懸伸長度較大(dà)的刀具則必須進行動平衡。引(yǐn)起(qǐ)高速切削刀具(jù)係統不平衡的主要因素(sù)有:刀具的平衡極限和殘餘不平衡度(dù)、刀具結構不平衡、刀柄不對(duì)稱、刀具及(jí)夾頭的安裝(如單(dān)刃鏜刀)不對稱等。設刀具在距離旋轉中(zhōng)心e(mm)處存在等效的不平衡質量(liàng)m(g),則刀具不平衡量U(gmm)可定義為刀具不平衡質量與其偏心距的乘積,即U=m×e。設G為反映刀具平衡量與(yǔ)旋轉速度G(r/ram)之間關係的參(cān)數,則

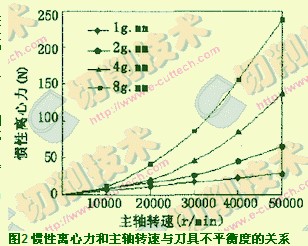

圖2為因刀具不平(píng)衡引起的離心力(lì)與主軸(zhóu)轉速和刀具不平衡量的關(guān)係。離心力會使主軸軸承受到方向不斷變化的(de)徑向力作用而加速磨損並引起機床振動,甚至可能造成事故。當主軸轉(zhuǎn)速提高時(shí),慣性離心力將以平方倍(bèi)數增大。因此,高速切削刀具(主要是旋轉刀具)使用前除進行靜平衡外還必須進行動平衡,應根據其(qí)使用(yòng)速度範圍進(jìn)行平衡,以實現最佳加工(gōng)效益。對高速切削刀具進行平衡時,首先需對刀具、夾頭、主軸等各個元件單獨進行平衡,然後對刀具與夾頭組合體進行平衡,最後將刀具連同主軸(zhóu)一起進行平衡。推(tuī)薦采用微調螺釘進行(háng)精細平(píng)衡,或直接采用內裝動平衡機構(gòu)的鏜刀(dāo),通過轉(zhuǎn)動補償(cháng)環移動內部配重以補償刀具不平衡量。目前國(guó)內外尚無統一(yī)的刀具平衡標準,對采用IS01940-1標準中的G值作(zuò)為平衡標準也有不同看(kàn)法。國外(wài)一些企業以G1(即刀具以10000r/min的轉速回轉時,回轉軸與刀具中心軸線(xiàn)的(de)偏心距為1μm)作為平衡標準;有的企業對轉速6000r/min以上的高速切削刀具以G2.5作為平衡標(biāo)準。

5刀具與機床的連接技術(shù)

高速切削(xuē)用的刀具尤其是高速旋(xuán)轉刀具,由於旋轉速度很高,無(wú)論(lùn)從保證加工精度方(fāng)麵考慮(lǜ),還是從操作安(ān)全方麵考慮,對它的裝夾(jiá)技術都有很高的要求。彈(dàn)簧夾頭、螺釘等傳統的刀具(jù)裝夾方法已經(jīng)不能滿足高速加工的需要。開發(fā)新型的刀柄和刀(dāo)具夾頭已經成(chéng)為高速刀具技術的一個重要組成部分一。HSK刀柄是一種新型的高速錐形刀柄,其接口采用錐麵和端麵兩麵同時定位的方式,刀柄位中空,錐體長度較短,有利於實現換刀輕(qīng)型化及高速化。由於采用端麵(miàn)定位(wèi),完全消(xiāo)除了軸向定位誤差,使高速、高精度加工成(chéng)為可能。這(zhè)種刀柄在高速(sù)加(jiā)工中心中應用很普遍,被譽為“21世紀的刀柄”。

1987年美國肯(kěn)納金屬(shǔ)(Kennametal)公司及德國威迪亞(Widia)公司聯合研製了1:10短錐空(kōng)心KM刀柄,並(bìng)首次提出了端(duān)麵(miàn)與(yǔ)錐度(dù)雙定位原理。KM刀柄采(cǎi)用1:10短錐配合,錐柄的長(zhǎng)度僅(jǐn)為標(biāo)準7:24錐柄長度的1/3,由於配合錐度較短,部分解決了端麵與錐麵同時定(dìng)位鎖產(chǎn)生的幹涉問題。刀柄設計成中空的結(jié)構,在拉杆軸向拉力(lì)作用下,短錐可徑向收(shōu)縮,實現端麵(miàn)與錐麵同時接觸定位。由於錐度配合部分有較大的(de)過盈量(0.02mm~0.05mm),所需的加工精度(dù)比標準的7:24長錐配(pèi)合所需要的(de)精度低。與其他類型的空心錐連接(jiē)相比,相同法蘭外徑所采用的錐柄直徑較小,主軸錐孔在高速旋(xuán)轉時的擴張量(liàng)小,高速(sù)性能好。這種係統的主要缺點時:主軸端部需(xū)要重新設計,與傳統的7:24錐連接不兼(jiān)容;短錐(zhuī)的自鎖會使換刀困難(nán);由於錐柄(bǐng)是空心的,所以不能用作刀具的夾緊,夾緊所需由刀柄的法蘭實(shí)現,這樣(yàng)增加(jiā)了刀具的(de)懸伸量,對(duì)於連接剛度有一定的削弱。由於端麵接(jiē)觸定位是以空心短錐和主軸變形為前提實現的,主(zhǔ)軸的膨脹會惡化主軸(zhóu)軸承的工作條件,影響軸承的壽(shòu)命。

另外,還有Sandvik公司生產(chǎn)的CAPTO刀柄、日本株式會社日研工作所的(de)NC5刀具係統、BIG PLUS刀柄、H.F.C刀柄、3LOCK刀柄(bǐng)、WSU刀(dāo)柄以及SHOWA D-F-C刀柄(bǐng)等許多適合於高速(sù)切削加工的(de)刀柄。但目(mù)前來(lái)看,高(gāo)速切削刀柄仍然以HSK和KM刀柄為主,它們的應用範圍最廣(guǎng),且代表將(jiāng)來高(gāo)速切削刀柄發展的(de)主流方向。

6 刀具的安全(quán)性

高速(sù)切削刀具安全性涉及的主要對象是高速旋轉的(de)銑刀和鏜刀,尤其是高速銑刀,因為高速銑(xǐ)削是目前高速切削應用的主(zhǔ)要工藝。加工實踐表明,普通銑刀的結構和強度不能適應高速切削(xuē)的(de)要求,因此高速銑(xǐ)刀安全(quán)性的研究更具有緊迫性和現實性。

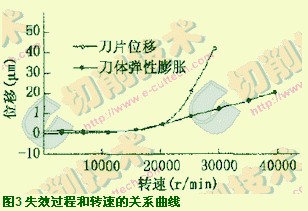

高速切(qiē)削(xuē)用可轉位銑刀的安全性除了刀(dāo)體強度要求外,還包括對零件(jiàn)、刀片(piàn)夾(jiá)緊等的可(kě)靠性要(yào)求。高速切削時,離心力是造(zào)成銑刀破損的主要因素(sù),防止離心力造成破壞的關鍵在於刀體應具(jù)有足夠(gòu)的強度。為(wéi)了能在設計階段(duàn)對刀具結(jié)構強(qiáng)度在離心力作用下(xià)的受力(lì)和變(biàn)形情(qíng)況進行定性(xìng)和定量分(fèn)析,目前一般利用高速銑刀的有限元(FEM)模型來計算不同轉速下應(yīng)力的(de)大小(xiǎo),模擬刀具失效過程,改進設計方案。在實際應用中,將模(mó)擬設(shè)計計算與離心力實驗相(xiàng)結合,根據實驗獲得的刀具變形、刀片位移等數據建立FEM模型的邊界條件。根據計算和實驗,可轉位銑刀在超高速切削中主要有兩種失效形式(shì):夾緊刀片的螺釘被剪斷,刀片或其他夾緊元(yuán)件被甩飛;刀體爆碎。在多數(shù)情況下(xià),首先出現前一種失效(xiào),即在較低轉速時(shí)出現零件甩飛現象;隨著轉速進一步提高,達到刀體強度臨界值時即(jí)出現後一種失效。圖(tú)3所示為模擬計算顯示(shì)的兩(liǎng)種失效過程與轉速的關係曲線。在(zài)靜止狀態下,刀片的夾緊(jǐn)力對刀體產生一個向心變形(xíng),隨著轉速增(zēng)加,刀體發(fā)生(shēng)彈性膨脹,刀片隨刀體一起向外膨脹;同時刀片的離心力克服螺釘夾緊力,使向心夾(jiá)緊力和變形量逐漸(jiàn)減小,直至完(wán)全脫離刀座的徑向支撐,此時夾緊已完全失效,即達到圖3所示曲(qǔ)線(xiàn)上的拐點,通過拐(guǎi)點後刀片開始迅(xùn)速外移直至甩飛(fēi)。

7 刀具(jù)監(jiān)測技術

高速切削刀(dāo)具監測技術對於高速切削加工的安全性十分(fèn)重(chóng)要。刀(dāo)具監(jiān)測技術主要包括通過監測切(qiē)削力以控製刀具磨損;通過監測機(jī)床功率以間接(jiē)獲得刀具磨損信息;監測刀具斷裂(破損(sǔn))等。目前國(guó)內外(wài)對高速(sù)切削刀具(jù)監測技術的研究(jiū)及開發應用還(hái)不夠充分。

由於聲發射信號對刀具載荷比較敏感,因此(cǐ)MyeonyChang Kang等利用聲發射對高速切削中的刀具(jù)狀況和刀具磨損進行監測,並取得了較好的效果。另外Jean-Ha Kim等利用數碼照相機和專用夾(jiá)具進行高速切削刀具(jù)磨損的研究。

8 刀具的幾何參數的選擇

刀具的(de)幾何參(cān)數的選擇會對高速切削及其刀具的壽命產生巨大的影響,也是我們應予以高度重視的部分。

高速切削刀具與普通(tōng)刀具前(qián)後角相比,一般高(gāo)速(sù)切(qiē)削比普通切削的前角約小10°。,後角約大5°~8°。同(tóng)時HSC刀具的切削部位應盡量短,以提高刀具的剛性和減小刀刃的破損率。

高速切削時,刀具的合理幾何參數(shù)依據加工材料的不同而不同,在加工工具鋼時,起重要(yào)作用的刀具幾何角度是α0、γ0等,HSC時刀具的合理70、咖的經驗值見表1。此外,為獲得(dé)較佳的刀具幾何參數,還可以采用合適的刀體材料和安全的結構,使用較(jiào)短的切削刃,提高刀具的整體剮性;采用較大的刀尖角,合適的斷屑措施等(děng)。

9 結束語

綜上所述,大力發展模具高速切削(xuē)刀具技術,就要從以下幾個方麵展開(kāi)工作:

研(yán)製和開發(fā)新(xīn)的刀具材料(主要是研製開發新的具有更高韌性的陶瓷刀具和具有更高性能的塗層刀具),同時(shí)進行PCBN刀具切削性能的研究,推廣(guǎng)其(qí)應用範圍。

進行模具高速切削刀具磨損機理的研究,進一步提高刀具壽命做好刀具(jù)的(de)動平衡,防(fáng)止刀具的甩飛和破損,保證工作(zuò)人員的安全(quán)。進一步加強刀具監測技術的研究,以獲得良好的加(jiā)工質量優化高(gāo)速切(qiē)削刀具的結(jié)構,積累適當的模具高速切(qiē)削加工參數(shù),建立模具高(gāo)速切削數據庫,以(yǐ)便(biàn)有效的利用(yòng)刀具,提(tí)高刀具的壽命。

大力推進有限元模擬技術在高速切削刀具技術(shù)中的應用。目前,我國(guó)高速切削地應用還遠遠(yuǎn)落(luò)後於發達國家的一個(gè)主要原因就在於刀(dāo)具技術的落後,因此研製(zhì)出適合高速切削(xuē)的刀具是促進我國高速(sù)切削發展和應用的一(yī)個主要途徑。

如果您有機(jī)床(chuáng)行業、企業相關新聞稿件發(fā)表(biǎo),或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com