摘 要:風電軸承是風電裝備(bèi)的關鍵零件,而套圈作為軸承的核心(xīn)組件,對軸承服役壽命以及主機運行可靠性至關重要。環(huán)件徑軸(zhóu)向軋製是製造各(gè)種大型無縫(féng)軸承套圈、回(huí)轉支承(chéng)、法蘭環(huán)件的先進回轉塑性成(chéng)形工藝。目前,風電裝備中應用的各種球(qiú)軸承,其套圈滾道均是(shì)通過切削加工成形(xíng),材料浪費多,加工效率低,且滾道金屬流線分布差,削弱了套圈的力學性能。文章以典型的大型雙滾道風電軸承套圈為對象,開展其滾道軋製成形數值模擬(nǐ)和實驗

研究。通過環件軋製工藝理論分析,提出了主要工藝(yì)參數設計方法;建立套圈徑軸向軋製熱力耦(ǒu)合(hé)有限元(yuán)模型(xíng),通過模擬分析,對軋製進給規(guī)程進行優化;根據(jù)模擬結果,開展了軋製(zhì)實驗,成功軋製成形出合格的雙滾(gǔn)道軸承(chéng)套圈。該文研究實現了(le)大型風電軸承套圈滾道直接軋製成形,為風電以及其他領域用(yòng)大型軸承套圈、回轉支承環件節能節材的先(xiān)進製造(zào),提供了(le)有效的工(gōng)藝理論指導。

關鍵詞:風電軸承;套圈;滾道;環件徑軸向軋製;數值(zhí)模擬

引 言

風電軸承是風電機組的關鍵零(líng)件,也是當前風電裝備國產化的瓶頸。作為軸(zhóu)承(chéng)的核心組件,軸承套圈(quān)的性能對軸承服役壽命及主機安全可靠運行至風電軸(zhóu)承(chéng)套圈為代表的(de)直徑1m 以上大型異形截麵環件,其傳統的主要製造工藝為自由鍛擴孔和切削加工,即(jí)先在壓力機上通過芯軸擴孔製得矩形截麵環鍛件(jiàn),然後通(tōng)過(guò)機械切削加工出截麵輪廓。傳統製造工藝存在能耗(hào)高、材料利用率低、效(xiào)率低、質量性能差等諸多缺點(diǎn),無法滿足風(fēng)電軸承市場提出的高效、低(dī)耗、優質生產製(zhì)造需求。

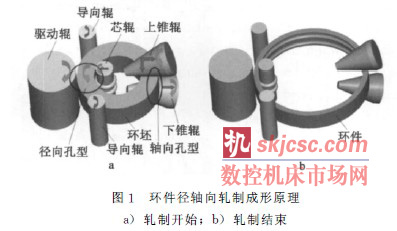

環件徑軸向軋製是一種製造大型無縫環件的塑性回轉成形(xíng)新工藝(yì)[1],其原理如圖1所示。驅動輥作主動旋轉;芯輥作徑向直線進給和被動旋轉,兩輥構成徑向孔型;上、下軸向錐輥作主動旋轉和水平後退(tuì)移動,同時上錐輥作軸向(xiàng)進給,兩(liǎng)輥構成軸向孔型;兩個導向輥在(zài)軋製過程中緊貼環件外表麵,隨環(huán)件外徑擴大作平動運動,以保證軋製穩定性和成形環件圓度;在上述軋輥的綜合作用下,環(huán)坯在回(huí)轉過程(chéng)中反複進入徑向(xiàng)和(hé)軸向孔型,經過多轉(zhuǎn)連續局(jú)部塑性變形積累,使其直徑擴大,壁厚(hòu)和高度減小,截麵輪廓(kuò)成形。相比傳統工藝,環件徑軸向軋製具有低耗、高效(xiào)、優(yōu)質的顯著技(jì)術經濟特點,已成為高性能大型無縫軸承套圈、齒圈、法蘭環不可替代(dài)的先進成形製造技術。

環件徑軸向軋製過程是(shì)一個多(duō)參數耦合作用下的動態變形過程,軋製過(guò)程中徑向和軸向變形區相件徑軸向(xiàng)軋製(zhì)變形規律,和(hé)為工藝設計(jì)提供有效科學指導,有關學者先後開(kāi)展(zhǎn)了相關的(de)理論研究。文獻[2]最(zuì)早分析了環件徑軸向軋製過程變形特征(zhēng);文獻(xiàn)[3]研究了環件徑軸向軋環(huán)機可軋區;文獻[4]比較了外溝槽截麵回轉支承環件徑向(xiàng)軋製和徑軸向軋製工藝(yì);文獻[5]研究了環件徑軸向軋(zhá)製剛度條件;

文獻[6-7]利用ABAQUS/Explicit動力顯式有(yǒu)限元法,建(jiàn)立了環件徑軸(zhóu)向軋製三維熱力耦合有限(xiàn)元模型,並分析了軋製過程(chéng)熱力(lì)學變形行為;文獻[8]開展了帶塗層環件徑軸(zhóu)向軋製三維(wéi)建模和成形參數優化模擬分析;文獻[9]通過解析計算和數值模擬(nǐ)分析(xī),提出了環件徑軸向(xiàng)軋製穩定條件。然而,現有的環件徑軸向軋(zhá)製研究大多集中於形狀簡單的矩形或近矩形截麵環件,對複雜截麵環件研究較少。而對於異形截麵環件,由於軋(zhá)製過程中周向直徑擴大與(yǔ)徑向截麵充型並非同步進行(háng),金屬流動和變形規(guī)律更(gèng)複雜,給工藝設計(jì)與過程控製提(tí)出了更高難度。由於(yú)缺(quē)乏工藝理(lǐ)論(lùn)研究指導,致使目前環件徑軸向軋製實際工藝(yì)應(yīng)用主要集中於矩形(xíng)截麵環件製(zhì)造。如(rú)風電裝備中典型的雙(shuāng)滾道軸(zhóu)承套圈,通常是先簡單軋製獲得矩(jǔ)形截麵環鍛(duàn)件,然後再切(qiē)削加工溝槽,不僅消耗大量材料和工時,而且無法獲得仿形的金屬纖維流線分布,產品力學性能差(chà)。

本文以大(dà)型雙滾道麵風電軸承套(tào)圈為對象,開展(zhǎn)其徑軸向軋製成形(xíng)工藝模擬和(hé)實驗(yàn)研究,以期實現其滾道直接軋製成(chéng)形,為大型複雜(zá)截麵環件徑軸向軋製工藝應(yīng)用提供科學指導。

1主(zhǔ)要軋製參(cān)數合理的(de)設計範圍

1.1 軋製比和徑軸向變形量比值

根據(jù)圖2所示初始環(huán)坯與軋製成(chéng)形(xíng)套圈鍛件的幾何關(guān)係,基於(yú)環件軋(zhá)製工藝理論和塑性變形體積不變原理,確定環(huán)坯尺寸計算公式為:

由式(1)可知,在已(yǐ)知鍛件(jiàn)尺寸情況下,環坯尺寸取決於軋(zhá)製(zhì)比(bǐ)和徑(jìng)軸向變形量比。文獻(xiàn)[10]提出了環件徑軸向軋製不同變形(xíng)情況下軋製比的設計方法。而環件徑軸向軋製中,為了抑製環件軋製過程中端麵凹陷和表麵折疊現(xiàn)象,環坯徑向和(hé)軸向變形量比(bǐ)值可根據鍛件的高厚比有效(xiào)設計[11]。由文獻[10-11],並根據本文研究對應的軋製變形模式(shì),確定(dìng)軋製比和徑軸向變形量比為:

![]()

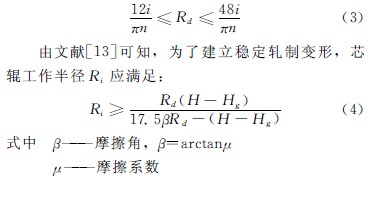

式中 Ri———芯輥工作半徑驅動輥和芯輥工作半(bàn)徑為保證大型環件徑軸向(xiàng)軋製的(de)穩定性,軋製線(xiàn)速度(dù)應控製在0.4m/s~1.6m/s之間[1]。而當(dāng)軋環機設備確定後,軋環機主電機轉速n、減速機減速比(bǐ)i和驅動輥轉速nd則為定值,且有nd=n/i。根據上述條件可確定驅動輥(gǔn)工(gōng)作麵半徑Rd範圍為:

1.3 進(jìn)給速度

根據文獻[12]可知,為了實現環坯順利咬入孔型並被塑性穿透產生連續軋製變形(xíng),芯輥徑向進給速度vr應滿足如下條件:

此外,軋製(zhì)中為保證徑向軋(zhá)製與軸向軋(zhá)製同時(shí)完成,芯輥徑向進給速度vr與上錐輥(gǔn)軸向進給速度(dù)va之間應滿足如下關係:

![]()

2 有限元建模與模擬分析

2.1 三維熱力耦合有限(xiàn)元建模

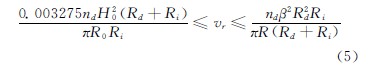

以在D53K-3500 數控徑軸向軋環(huán)機(jī)上軋製42CrMo合金鋼材質(zhì)的風電軸承雙滾道套圈為例,根據環件幾(jǐ)何尺寸和上述公式(shì),結合實際軋環機設備參數和軋製(zhì)工藝條件,確定相關軋製(zhì)參數如表1所示(shì)。

文獻[7]是本(běn)文的前期工作(zuò),開展了42CrMo合金鋼環(huán)件徑軸向軋製(zhì)三維熱力耦合有限元建模研究,詳細(xì)描(miáo)述了建模的關鍵技術(shù),並在D53K-3500軋環機上對模(mó)型可靠(kào)性進行了實驗評定。本文基於前期建(jiàn)模研究基礎,根據表1中參數,在ABAQUS模擬軟件下建立(lì)雙滾道套圈徑軸向軋製三維熱力耦合有限元(yuán)模型,如圖3所示。

42CrMo合金鋼材料高溫本構方程與熱力物(wù)理性能參數參照(zhào)文獻[7]。模型采用動力顯式有限元(yuán)算法,以避免隱(yǐn)式算法求解(jiě)非線性(xìng)大變形問題存在的時間消耗多和計算不收斂問題[12]。采用質量縮放技術,確定有效的質量(liàng)縮放方法,並在保(bǎo)證計算精度的前提下提高計算效率[13]。軋輥與環件之間接觸采用庫侖(lún)摩擦模型,摩擦(cā)係數(shù)為0.35[7]。模型選用8節點六麵體熱力耦合線性減縮(suō)積分單(dān)元(C3D8RT)進行均勻網格劃分(fèn),采用ALE自適應網格重構技術(shù),控製變形過程中的網(wǎng)格畸變。

2.2 模擬結果分析

模型總單元數為26364,整個模擬程序在(zài)HPZ800工作站上(shàng)運行約45h。圖4a為軋製(zhì)成形鍛件與初始環坯的俯視圖,可以看(kàn)出,成(chéng)形鍛件的圓(yuán)度較好;圖4b為成形鍛件(jiàn)沿對(duì)稱麵剖開的截麵等效應變上下端麵以及外表麵的成形效(xiào)果都較好,但是滾道區域填充不充分。

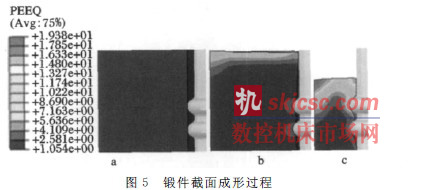

圖(tú)5為軋製中鍛件截麵成形過程,可以看(kàn)出,初始(shǐ)時刻環坯內表麵僅滾道處與軋輥接觸,接觸位置在環(huán)坯軸向靠下位置,如圖5a所示;隨著上錐輥(gǔn)向變形,其內表麵上部先與芯棍接(jiē)觸,接觸線從上至下呈現一定錐度,此時溝槽處金屬開始(shǐ)填充,如(rú)圖(tú)5b所示;軋製結束時,上滾道填充較好,而滾道中間區域和下滾道充填不(bú)太充分,如圖5c所示。

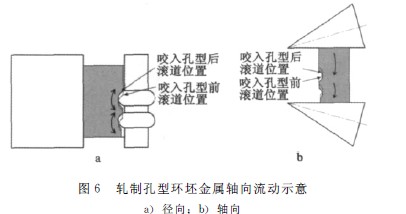

由模擬結果(guǒ)可知,鍛件主要成形(xíng)問(wèn)題為滾道(dào)金屬填充(chōng)不充分。分析其原因,可能(néng)與軋製過程中(zhōng)金(jīn)屬軸向流動行為有關。圖6分(fèn)析了軋製徑向和軸向孔型中環坯金屬軸向流動行為(wéi)。從圖中可以看出,軋製一轉過程中,軸向(xiàng)孔型中,在上錐輥向下進給作用(yòng)下,金屬沿向下流動,滾道的(de)位置也會向下偏移,如(rú)圖6b所示;徑向孔型中,由於滾道位置經過軸向孔型後發生(shēng)向下偏移,此時滾道上半部分金屬仍與芯輥(gǔn)溝球接觸,並受其擠壓而正常填充(chōng),但滾道下半部分金屬會偏離芯棍溝球(qiú),無(wú)法受其擠壓而正常填充,如圖6a所示。雖然滾道處金屬受溝球擠流,但如(rú)果向下(xià)分流的金屬不足以補充滾道下半部分(fèn)的(de)偏移損失,則(zé)滾道(dào)下半部分就不能完全充型。

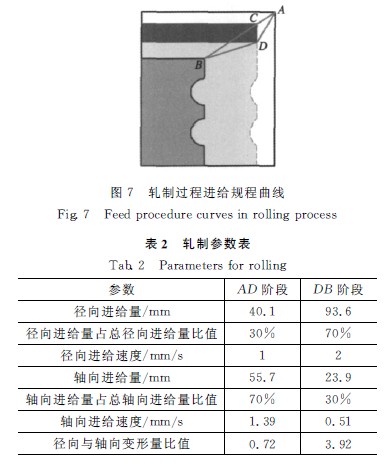

由上述分析可知,要消除滾道充型(xíng)缺陷,需要減小滾道位置在軸向孔型向下偏移產(chǎn)生的不利影響,同時促(cù)進滾道下半部分(fèn)金(jīn)屬在徑向孔型中的流動填充,這就需要合理(lǐ)分配環坯(pī)徑向和軸向的變(biàn)形量。當環坯尺寸確定時,其徑向和軸向總變形量一定,則可以通過改變進給規程來階段性調控軋製過程(chéng)中環(huán)坯徑向和軸向變形量分配,如圖7所示。曲線ACB 為初始模擬的進給規程曲線。采用該進給規(guī)程時,由(yóu)於徑軸向變形量比值偏小,導致滾道(dào)下半部分不能完全充填滿。曲線ADB 為改變(biàn)後的進給規程曲線,該進(jìn)給規程分為兩階段,即第一階段以軸向軋(zhá)製(zhì)為主(zhǔ),該階段徑軸向變形量比值較小,主要進行環坯軸向高(gāo)度的軋製;第二階段以徑向軋製為主,該階段(duàn)徑軸向變(biàn)形量比值較大,主要進行(háng)環坯徑向壁厚的軋製。具體軋製進給參數(shù)如表2所示。

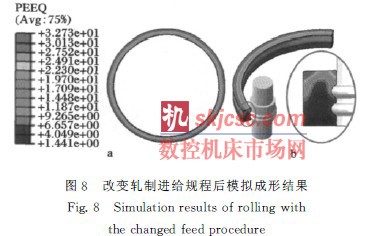

采用改(gǎi)進(jìn)的進給規程進行模擬(nǐ)分析,成形結果如圖8所示。由圖8a可以看出,成形環件的圓度仍然較好。由圖8b可以看出,鍛件滾道充型較(jiào)好,沒有出現明顯的未充滿(mǎn)缺陷,從而說明修改的(de)進給規程是有效的。分析其原因,修改後的進給規程在第一階段增大(dà)軸向進給量和進(jìn)給速度,以軸(zhóu)向軋製為

主,使環坯軸向變形主(zhǔ)要發生在滾道成(chéng)形初期,從而削弱由於軸向變形引起的滾道(dào)偏移對(duì)滾道成形的(de)影響;在(zài)第二階(jiē)段增大徑向進(jìn)給量和進給速度(dù),以徑向軋(zhá)製為主,使環坯金屬產生充分的徑向變形,從而促使金屬(shǔ)徑向流動填充孔型。因此,通過合理的階段性分配(pèi)徑(jìng)向和軸向變形量,促進了(le)滾道的充分成形。

3 軋製實驗

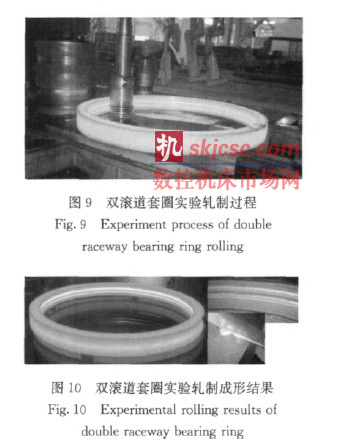

參照模擬軋製參數和修正後的軋製(zhì)進給規程,在成都天馬(mǎ)鐵路軸(zhóu)承有限公司(sī)D53K-3500數控徑軸(zhóu)向軋環機上,開展了該風電軸承雙滾道(dào)套圈軋製工(gōng)藝實驗。軋製過程和成形結果如圖9、圖10所示。

由圖10可以看出,軋製成(chéng)形鍛件外形無明顯缺陷,滾道(dào)成形充分(fèn),與芯輥孔型貼合度較好(hǎo)。表(biǎo)3比較了標準鍛件與(yǔ)模擬(nǐ)和(hé)實驗鍛件尺寸。其中,模擬鍛件外徑、內徑和高度為在鍛件外圓、內圓和端麵不同位置測量取平均值;實驗鍛件尺寸通過紅外線測距儀和遊標卡尺測(cè)量(liàng)。通過(guò)比較可知,第一次模擬由於滾道成形不充(chōng)分,多餘金屬沿周(zhōu)向流(liú)動致使鍛件直徑偏大(dà),而第二次模擬和實驗所得鍛件外徑、內徑和高度均滿足標準鍛(duàn)件尺寸要求。從而證明(míng)了上述工藝的可行性。

4 結 論

本文以大型雙滾道(dào)風電軸承套圈為對象,開展了其滾道軋製成形工藝模擬和實驗研(yán)究。通過理論(lùn)計算、數值(zhí)模擬和實驗測試,提出了可靠(kào)的軋製工藝參數設計方法,分析了其(qí)軋製成形缺陷和(hé)原因,優(yōu)化了軋製(zhì)進給規程,最(zuì)終軋製成形了滿足尺寸(cùn)要求的雙滾道軸承套圈。本文(wén)研究結果可為大型風電軸(zhóu)承套圈和回(huí)轉(zhuǎn)支(zhī)承精確軋製成形製造(zào)提(tí)供有效的工藝理論指導。

如果您有機床行業(yè)、企業(yè)相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com