高速、高精度數控銑(xǐ)床電主軸(zhóu)結構優(yōu)化及其性能研(yán)究

2016-8-29 來源:機(jī)械工(gōng)程學院 作者:陳麗婷

結構在(zài)受到自激力(lì)和受迫振動時有抵抗變形的性能,這種抵抗能為是衡量機(jī)床結構設汁優劣的重要性能參數。由於高速機(jī)床在進行(háng)高速(sù)加(jiā)工的(de)過程中,即使受到一些微小的變形,機床的加工精度和準確度都會受到很大的影響。而且主軸係統動態(tài)特性不僅影(yǐng)響機床的(de)使用壽(shòu)命和主加工精度,還會(huì)使機床(chuáng)的高(gāo)效優勢不能得到有效發揮。所W,為提高高速機床工作能力,對其核也部件主(zhǔ)軸係統進行動力學(xué)研究具(jù)有重要(yào)意義[591。

鑒於機高速電主(zhǔ)軸動態性能研究主要與係(xì)統的固有頻率和(hé)外部激勵有關,論文從下兩點對髙速電主軸的動為學性能進行研究分析:第一,對係統的固有頻率進行研究;第二,對受(shòu)到外部(bù)激勵時係統的動力學特(tè)征響應進行研巧,即響應分析。本章(zhāng)接下來就電主軸係(xì)統的模態特性和諧(xié)波響應特性進行(háng)分析。

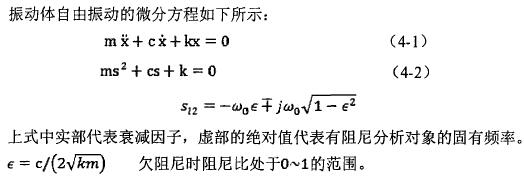

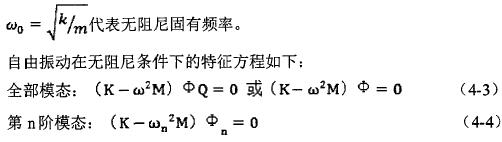

4.1、模態分析簡介

上世紀(jì)30年代,模態分析理論在導納(nà)分析和阻抗類比理論的基礎(chǔ)上發展而來。模態分析理論是通過信號處理分析、動控製相關理論、概率和統計、自數據數字化處理、振動檢測和控製理論分析等相關技術的研究,形成的(de)獨(dú)特理論。將線性非時變係統在實坐標下的振動微(wēi)分方程向模態坐標轉化的(de)過程就是模態分析[60]。

模態分(fèn)析的主要有(yǒu)兩個作用:在(zài)產品設計前計算出係統的固有(yǒu)振(zhèn)型和固(gù)有頻(pín)率,避免可能引起的共振;第二,由於結構對於各種動力載(zǎi)荷的振動情況的響應取決於結構的振(zhèn)動特性,因此模態分析能夠為仿真對象的結構動力學優化設計(jì)、振(zhèn)動分析、預報(bào)振動故障(zhàng)提供理論依(yī)據。

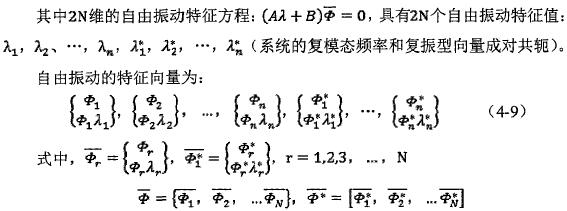

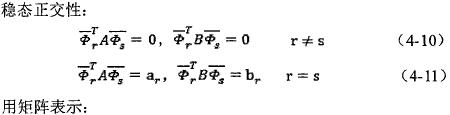

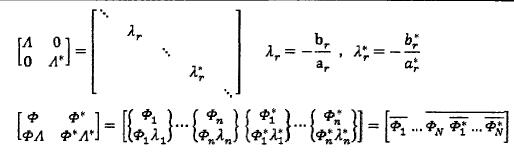

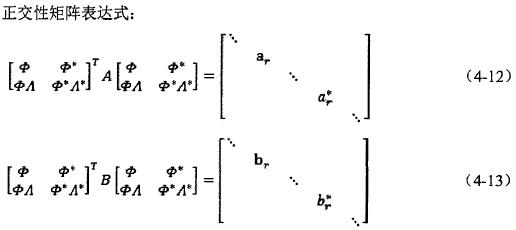

4.2、模態(tài)分析矩陣的描述

4.3、模態分析的建模、加載及求解

按照第H章優化仿真的結果對(duì)電(diàn)主軸(zhóu)技(jì)軸(zhóu)部分直接在ANSYSWoikbench中的geometry模塊(kuài)重新進行建(jiàn)立(lì)H維(wéi)實體模型(xíng),再WANSYSWorkbench的modal模態分析模塊對模型進行模態分析。

由於模態分析H維實體模型的簡化與靜力學分析相同,此處省略建模過程。建立(lì)模型,然後賦值電主軸材料屬性參數:取彈性模量E=2.lXlOS^r/mm2、泊(bó)鬆比^=〇.3W及(jí)密度P=78S0kgAn3。劃分單(dān)元類型網格(gé),建立電主軸的模態有限元仿(fǎng)真模型。

模型建立W及材料屬性(xìng)賦值完成後,選擇合適(shì)的值5mm對電主軸進行網格劃分,然後再對模型(xíng)進行加載(zǎi):模態分析中唯一起作用(yòng)的輸入變量是自由度約束,將電主軸係統的軸承部分等效成切向約束、軸向和徑向都自由的圓(yuán)麵約束;同時由於電主軸前軸(zhóu)承固定後軸承(chéng)處可(kě)軸向遊動的安裝方式(shì),故在電主軸前軸(zhóu)承組階(jiē)梯軸的端麵添加固定約束。

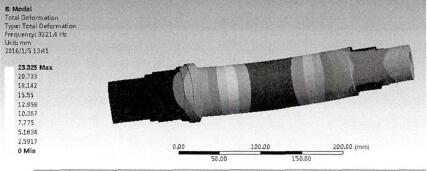

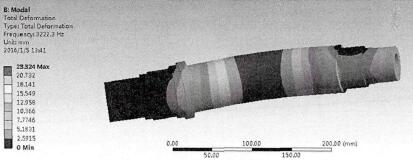

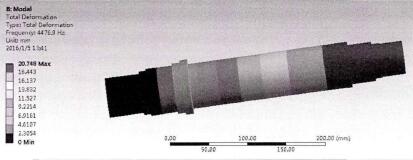

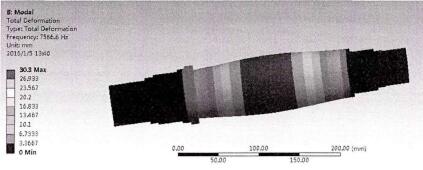

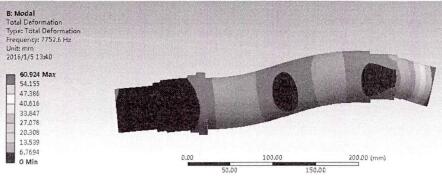

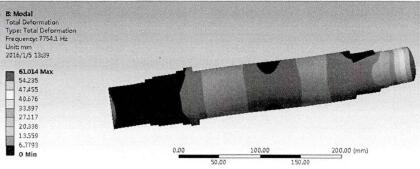

加載完成W後,設定求解參數。根據經驗判斷:當研巧電主軸結構係統的模態特性時,其低階模態值對電主軸係統的振動影響更大,本論文取前6階模態,選擇Deformation>Total,最後點擊solve進行求(qiú)解,獲得的各階模態(tài)分析振型圖如下。

圖4.1一階振型圖

圖4.2二階振型圖(tú)

圖4.3H階振型圖

圖4.4四階振型圖

圖4.5五階(jiē)振型圖

圖4.6六(liù)階振型圖

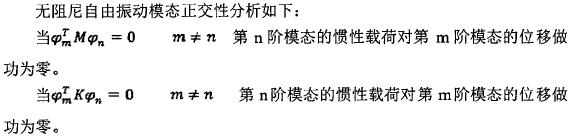

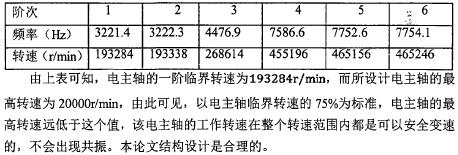

得到前6階的固有頻率(Hz)及其對(duì)應臨界轉速如下表(biǎo)4.1:

表4.1電主軸的固有頻率和臨界(jiè)轉速

4.4、諧波響應分析

主軸係統在受到分析連續的周期性載荷時,係統會產生的持續周期性響應(yīng)叫做諧波響應。論文(wén)隻考慮穩態受迫振動的情況,對於激勵開始時的瞬態振動,由於其過程(chéng)更為(wéi)複雜,不在諧響應分析的(de)考慮範圍內。

作為一種線性分析,諧波響應分析常采(cǎi)用的(de)分析方法(fǎ)主要有H種:整(zhěng)體法、模態疊加法和縮減法。本文接下來應用模態疊加(jiā)法(fǎ)對電主軸進行響應(yīng)分析。由於隻(zhī)有在進行了模態分析後才能分析係統(tǒng)的諧響(xiǎng)應分析特性,響應分析建模(mó)過程與模態分析(xī)時(shí)完(wán)全相同,因此可W在模態建模的基礎上直接選擇harmonicresponse即可,如團(tuán)4.7。

圖4.7響應分(fèn)析建模

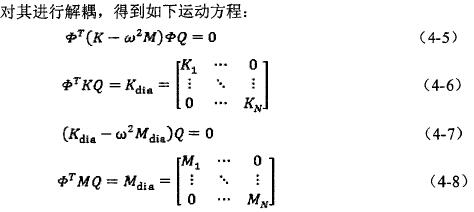

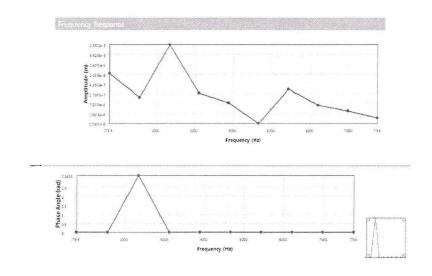

對主軸單(dān)元進行(háng)周期載荷的加載,由於模(mó)態分析得電主(zhǔ)軸的六階固有頻率為7754hz,因此在analysissetting中設定求解範圍為0?7754hz。求解結果如圖4.8所示(shì):

圖4.8前軸端麵0?7754hz頻率幅值曲線

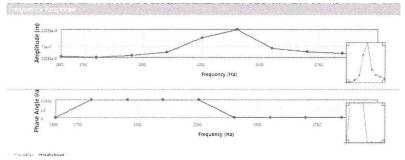

由上圖(tú)可知,電主軸共振頻率發生在2000hz?250011Z之間,因(yīn)此縮小求解範圍,得到更準確的(de)結(jié)果如圖4.9所示(shì)。圖中顯示主軸一階共(gòng)振頻率為2380hz。電主軸的最高(gāo)轉(zhuǎn)速為20000r/min,激振頻率的極值(zhí)為334hz。因此電主軸在其工作區間內可1^^避開共振區域,能有效保證機床(chuáng)的加工精度。

圖4.9前軸端麵2000hz?2500hz頻率幅值曲線

4.5、本章小結

本章首先對模(mó)態分析理論進行了相關描述,並利用有限元分析軟件ANSYSworkbei^h對所建立簡化電主(zhǔ)軸模(mó)型進行模態分析,分別得到了電主軸係統的前六階固有頻率。分析結果表明:電主軸的(de)最高轉速遠遠低於其一階臨界轉速的75%,電(diàn)主軸(zhóu)工作過程中能夠有效避免共振。對電主軸(zhóu)的響應分析,得到了主軸的共振頻率為2%0hz,然而電主軸係統激振頻率的極值為334hz,避開了共振區間,研究驗證了(le)電主軸結(jié)構設計的合理性,也進一步驗證了優化(huà)方案的合理性。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更多