1 前(qián)言

現代化的高速數控加工中心具有(yǒu)主軸轉速高、運行精度高、加工效率(lǜ)高的特點。轉速和精度的提高是以高精度動平衡為(wéi)前提(tí)的,但對於主軸(zhóu)而言,由於製造、安裝(zhuāng)誤差以及材料的不均勻等因素,不平衡的存在是必然的。由於運轉在高速下,主軸對不平衡控製的要求比通常轉子更加嚴格,微小(xiǎo)的不平衡都可(kě)能導致主(zhǔ)軸回轉精度的嚴重喪(sàng)失乃至(zhì)軸承支承係統的失穩。隻有(yǒu)將主軸殘(cán)餘不平衡量控製(zhì)在一定範圍(wéi)內,才能抑製主軸在高速(sù)運(yùn)行過程中的失衡振動,保證零件的加工精度。

為減小主軸的不平衡,在設計之初應盡量避免不對稱結構,在加工裝(zhuāng)配(pèi)過程中(zhōng)盡量減(jiǎn)小誤差。即便如此(cǐ),主軸不平(píng)衡也不可能被完全消除,因此,主軸出(chū)廠時會進行初始動平衡以減小主軸失(shī)衡量。然而,主軸刀具微小的不對中、磨損(sǔn)或粘刀仍會破壞原有(yǒu)的動平衡。另(lìng)外,主軸刀具係統受切削力激勵、熱(rè)變形以及高速旋轉離心力等(děng)複雜工況的幹擾,也會破壞主軸的動平衡(héng),從(cóng)而使得高速(sù)機床主軸係統(tǒng)的穩(wěn)定性(xìng)被破壞。顯然,若每次都采(cǎi)用傳統離線停機動平衡的方式來消除微小失衡量,就(jiù)意味著自動化環(huán)節的中斷,破壞了(le)高(gāo)效加工的原則。因此,開展高速主軸動平衡與其在線(xiàn)控製技(jì)術的研究,能充分發揮高速主軸的效(xiào)能,保障機床的長期穩定和高效運行,進而提高我國(guó)機(jī)床工業和機械製(zhì)造業(yè)的整(zhěng)體水平。

2 高速主軸動平衡及其在線控製(zhì)技術現狀(zhuàng)及分析

2.1 不平衡識別技術

經典(diǎn)的柔性轉子(zǐ)動平衡(héng)方法可大致(zhì)分為(wéi)兩種類型(xíng),即模態平衡法[1]和影響係數法[2]。這兩種方法各有其局限性。對模態平衡法而言,其不平衡識別受支承特性的影響較大,用於軸係平衡時臨界轉速附近不易獲得(dé)的單一(yī)振型。對影響係(xì)數法而言,在高(gāo)速(sù)下平衡時(shí)啟動次數多,高階振型敏感性降低。因此,Parkison 等(děng)[3]提(tí)出了綜合平衡的概念,即在影響係數法的基礎上利(lì)用模態平衡法中的振型分離的特點選擇平(píng)衡參數。這種方法一定程度上結(jié)合了二者優點,但仍需多次試重。

為提高平衡效率和精度(dù),國內外學者近年來在低速動平衡和(hé)無試重動(dòng)平衡等方麵(miàn)展開(kāi)研究。傳(chuán)統平衡方法平衡柔性轉子時(shí)必須在高速下進(jìn)行,否則隻能進行剛性轉子的動(dòng)平衡(héng)。低速動平衡技術[4~6]正是在這種背景下發展起來的,其通過分析轉子在臨界轉速前後振動特性的變化規律,通過信號處理等方式在(zài)低速下(xià)獲取轉子高階振型信息(xī),並根據一定策略將多階振型不平衡量予以分解及校正,從(cóng)而達到(dào)平衡的目的。無試重平衡技術是一(yī)種“不需要對轉子添加試重就(jiù)能得出轉子不平衡幅值與相位”的新方法,該技術可主要分為兩大類:a. 通過建立動力學(xué)模型,結合失衡振動(dòng)數(shù)據精(jīng)確反求出不平衡質量(liàng),其本質上屬於(yú)轉子不平衡參數辨(biàn)識過程(chéng)。這類方法在平衡效率(lǜ)上有較大優勢,得到國內外研究(jiū)的重點關(guān)注(zhù)[7~9];b. 建立轉子不平衡(héng)與振動信號間的映射(shè)機製,通過優化算法使仿(fǎng)真不平衡響應與測(cè)量不平衡響(xiǎng)應間的差異達到(dào)最小值,從(cóng)而得到不平衡量。這類方法不受反問題(tí)病(bìng)態程度的影響,但是(shì)由於(yú)大型轉子不平衡未知數多以及相關平麵的存在,成為製約這種方法(fǎ)的(de)“瓶(píng)頸”[10, 11]。

總體來說,不管動(dòng)平衡技術如何發展,始終要遵循科技促進生產力(lì)這一宗(zōng)旨。因此,如何提高平衡精度、效(xiào)率是所有動平衡技術的核心所在。雖然無試重平衡(héng)方法還遠未形成係統化的平衡理論,但無試重平衡技術所體現(xiàn)出來的高平(píng)衡效率使其成為國內(nèi)外研究的熱點。同樣,現有的低速平衡法雖然還遠沒有成熟,但低速平衡法可以簡化動平衡過程、提高動平衡安(ān)全(quán)性及(jí)效率。因(yīn)此,如何在低速下更準確地平衡柔性轉子也必將成為高速(sù)主軸(zhóu)動平衡技術的發展趨勢。

2.2 在線自動平衡技術現狀及(jí)分析

轉(zhuǎn)子在線自動平(píng)衡技術主要包括被動平衡技術(shù)和主(zhǔ)動平衡技術。被動(dòng)平衡技術的原理在於:當柔性轉子工(gōng)作(zuò)在臨界轉速以上時,其原始不平衡與振動(dòng)響應呈鈍角,配重(chóng)塊會受離心力作用自動補償原(yuán)始不(bú)平衡。該技術精度有限,在工業現場較少應用。主動平衡(héng)技術采取(qǔ)由外部輸入(rù)能量(liàng)的控製方式(shì)主動實現轉子自(zì)動平衡。通(tōng)常分為兩類:一類是直接主動振動控製,它直接在旋轉物體上施加外力抵消不(bú)平衡導致的離心力,達到抑振(zhèn)的目的,外(wài)部力一般通過電(diàn)磁力、液體衝擊力(lì)等形式施加。另(lìng)一類是質量重新分布控製,它利用隨轉子共同旋轉的平(píng)衡終(zhōng)端對轉子進行平衡,平衡終端內部(bù)可以通過調整質量分布改善不平衡狀態。

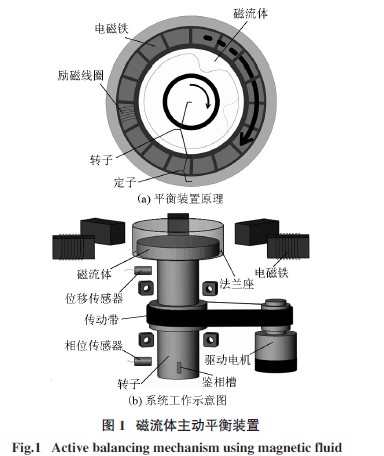

國內外關於(yú)自動平(píng)衡技術方麵的(de)研究較(jiào)多(duō),加拿大(dà)學者Van de Vergte[12]首先研究(jiū)出一種通過位置可控的配重質量實現平衡調整的主動動平衡裝置,質(zhì)量塊由電機驅動,可沿固定於平衡終端的運動路徑移動。1998 年,浙江大學曾(céng)勝等[13]研製了基於電機(jī)原理的電磁式,其通過向定子(zǐ)線圈通直流電,驅動平(píng)衡盤轉動,最高運行轉速為3 000 r/min。1999年,美國學者Dyer 等[14]研(yán)製出一種由(yóu)電磁力驅動的平衡裝置,該裝置中含有配重質量的動(dòng)環隨轉(zhuǎn)子旋轉,工作時(shí)由固定在主軸法蘭位置的靜(jìng)環提供電磁力驅動(dòng)動環上的質量塊旋轉,從而改變(biàn)平衡終端中的質量分布。2006 年,韓國學者Moon 等[15]基於類似的(de)原理,研製出一種電磁式(shì)平衡裝置,並通過影(yǐng)響係數法在轉速為14 400 r/min 時實現了主軸平衡實驗。2006 年,北京化工大學高金吉等[16]研究了通過持續噴液產生可控液體衝擊力的平衡裝置,並仿真驗(yàn)證了(le)其可行性(xìng)。2008 年,日本學者(zhě)Nakamoto等[17]設計(jì)了(le)一種新型的采用磁(cí)流體作為平衡質量的平衡(héng)裝置(見圖1),其通過改變平衡終(zhōng)端(duān)外圍磁場的分布達到改變終端內磁流體分布的目的,該裝(zhuāng)置在6 000 r/min 時進(jìn)行了驗證。

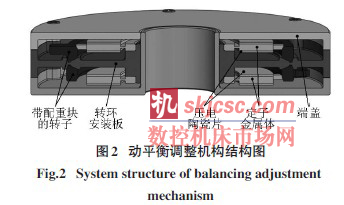

2011 年,西安(ān)交通大學梅雪鬆等(děng)[18]提出(chū)一種(zhǒng)基於壓電驅動原(yuán)理的平衡執行裝(zhuāng)置原理,通過無線感應變壓器驅動壓電陶瓷片產生麵內駐波(bō)振動,進而驅(qū)使安裝有配重質量塊的(de)動環旋轉,改變主軸(zhóu)轉子(zǐ)質心,該方案(àn)具有自鎖功能,調整(zhěng)精度較(jiào)高,適合(hé)高速高精度轉子平衡,其結構如圖2 所示。同年,北京化工大學黃立權(quán)等(děng)[19]研究了轉子同頻振動的在線(xiàn)抵消策略,對轉子同頻振動及電磁力可控特性進行了分析(xī)。2012 年,西安交通大學馬石(shí)磊(lěi)等[20]提出一種基於靜磁場的新型電磁動平衡裝置,並在5 000 r/min 時在滑動軸承支承(chéng)主軸(zhóu)中得到驗證,該(gāi)裝置僅需在待平衡轉子上加工特(tè)定形狀凸台(tái),即可產生用於抑製失衡振動的同頻電(diàn)磁力,其附加(jiā)質量較小,在高速轉子平衡方麵有(yǒu)一定優勢。

從平衡原理可知,直接主動振動(dòng)控製方式響應迅速,便於實時控製,但其並(bìng)沒有從本質上(shàng)消除導致振動的不平(píng)衡量,而是通過施加外力強行抵消失衡離心(xīn)力,當主軸運行至超高速時,離心力(lì)急劇增大,係統往往難以(yǐ)產生(shēng)足夠(gòu)大的外力來抑製(zhì)振動。此外,這種平衡控製方式需要係統始(shǐ)終處於使能模(mó)式,對於重型轉子而言,相對耗能(néng)較大。最(zuì)為(wéi)關(guān)鍵的是(shì),若(ruò)遭遇斷(duàn)電等意外情況,在高速旋轉的轉子將會瞬間喪失平衡狀態(tài),容易發生不可預估的風險。根據上(shàng)述現狀分析(xī)同樣可知,質量重新(xīn)分布控製方式(shì)相對應用較廣(guǎng),其主要可分為3種類型。

1)通過(guò)可控微型電機(jī)驅動質(zhì)量塊移動的電(diàn)機驅動式(shì)。這類裝(zhuāng)置易於實現,平衡狀態(tài)利(lì)於保持,但(dàn)機械結構複雜,尺(chǐ)寸較大,限製了平衡轉速的提高。

2)通過電磁力改變平(píng)衡質量塊(kuài)分布的電磁(cí)力驅動式。這類裝置機械結構及控製係(xì)統(tǒng)都(dōu)比較複雜,且溫度過高時,永磁鐵容易退磁,同時會受強磁場幹擾。

3)通過(guò)外部填充質量(liàng)材料(liào)以改變轉子質量分布(bù)的外部噴液填充式。這類裝置是唯一能實現定向質量補償的控製技術(shù),不用向(xiàng)平衡終端輸送驅動控製信號,省略了配(pèi)重塊路徑尋優過程(chéng),且其結構簡單,易於(yú)輕量化。但(dàn)其平衡(héng)精度(dù)受容腔形(xíng)狀和液束控製精度的共同影響,需要合理設計(jì)係統參數。

綜合來說,盡管(guǎn)自動平衡技術已取得了較大的進展,並且國外已有較為成熟的產品,但出於商業利益的考(kǎo)慮,這些公司的相關技術研究資料(liào)對我國壟斷,僅能在相關網站(zhàn)查到產品簡要(yào)介紹。我國從20 世紀80 年代開(kāi)始,對在線動(dòng)平衡技術也進行了大量的研究,但平衡轉速(sù)基(jī)本都在5 000 r/min 以下,平衡精度也(yě)不太高(gāo),和世界上先進水平相比仍有較大(dà)差距。目前(qián)對於在線平衡裝置主要還是依靠國(guó)外進口,並且價格十分昂貴,甚至與主軸價(jià)格(gé)持平。因此,有必要研(yán)究能滿足高速高精度要求的在(zài)線自動平衡調整裝置,提升我國高速主軸在線動(dòng)平衡水平。

3 噴液(yè)式在線動平衡技術

3.1 工作原理

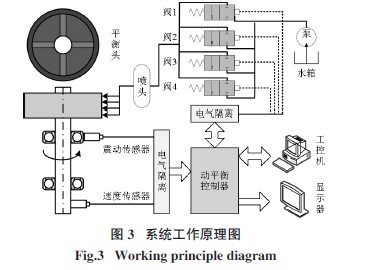

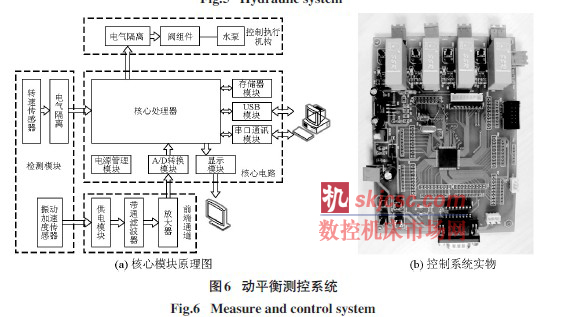

西安交通大學在噴液式在線動平衡技術方麵開展了深入研究,構(gòu)建了如圖3 所示(shì)的在(zài)線噴液式動平衡(héng)係統的原理圖。係統主要由平衡終端、液壓係統、測控係統(tǒng)等(děng)幾部分組成。平衡終端由內圈和外(wài)圈過(guò)盈(yíng)配合構成,整個結構裝配後可形成沿圓(yuán)周均勻分布的4 個容(róng)腔,可用於存放平衡液體,改變旋轉部(bù)件的質量分布。液壓係統包括液壓泵、穩壓閥、電磁閥及(jí)噴頭等結構,主要用於產生一定壓力的液(yè)體束(shù),便於噴射入平衡終端徑向(xiàng)位置上的液體槽中。測控係統中包括傳感器和控製器兩部分。傳(chuán)感(gǎn)器主(zhǔ)要為振動傳感器和速度傳感器,用於采集轉子振動信息及轉速,為控製器提供數據支撐。控製器主要根據轉子振動狀態的變化,判斷失衡方位,通過閥組件控製平衡液體噴射(shè)方位、時間。

係統工作過程中,首先由振動傳感器(qì)拾取由於主軸轉(zhuǎn)子(zǐ)的原始不平衡量導致的振動,並將該振動信號經控製器計算(suàn)得出相應的噴液質量,再由閥組件控製電磁閥液體注入對應的(de)平衡終端,平衡終端旋轉(zhuǎn)的時候,腔內液體(tǐ)會因為離心力而附著在外側(cè)腔壁上,通過這種方式來調節(jiē)質量分布,進而進行動平衡,這就是噴液式平衡係統的工作原理。

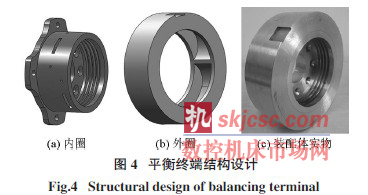

平衡終端(duān)是噴液(yè)式(shì)動平衡係統中的核心部件,其(qí)隨轉子高速旋轉,能否保(bǎo)證平衡液在高速下準確進入平衡液容腔是整個係統成敗的關鍵。如圖4 所(suǒ)示,平衡終端結構由兩部分組(zǔ)成,包括依靠套筒實現軸向定位的平衡終端內圈,以(yǐ)及通過過盈配合固定在內圈外壁上的平衡終(zhōng)端外圈。整個終端結構的內(nèi)圈和(hé)外圈(quān)通過過盈配合裝配,整體通過錐麵(miàn)配合安裝在主軸上同主軸一起旋轉。當4 個液體腔(qiāng)充滿平衡液時,整(zhěng)個平衡終端重(chóng)量約為350 g。相比較於工業現場常用的幾千克甚至幾(jǐ)十千克的平衡終端而言,其在(zài)同類產品中重量優勢非常明顯(xiǎn),有利於該平衡終端在高速下應用(yòng)。

3.2 實驗(yàn)及分析

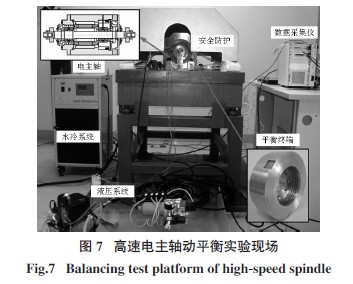

為驗證噴液式自動平衡裝置在高速下的平衡(héng)效(xiào)果,西安交通(tōng)大(dà)學(xué)基於150SD40Q7 型的電主軸構建高速(sù)主軸動平衡實驗平(píng)台(tái),圖7 為實驗現場。其中,電主軸采用兩端伸出設計,電機位於主軸(zhóu)中央,兩側分(fèn)布支承軸承(chéng),主軸兩端(duān)伸出可用於安裝噴液式(shì)自動平衡裝置終(zhōng)端。該主軸采用油氣潤滑方式,內部采用(yòng)高速陶瓷球(qiú)軸承支承,振動傳感器安裝(zhuāng)在對應軸承(chéng)位置(zhì)的(de)主軸外殼頂端。考慮到高速實(shí)驗的危險性,主軸外圍安裝了防護罩。

實驗過(guò)程中,高轉速的動平衡(héng)從低(dī)速到高速(sù)逐(zhú)步(bù)進行。由於轉速的增加,在低轉速下的不平衡量振動會隨著(zhe)增加,因此對於初(chū)始的不平衡量(liàng)要(yào)進行校正,在16 500 r/min時進行低速粗平衡,在20 700 r/min時進行高速精細平衡,然(rán)後將主軸(zhóu)升速至工作轉(zhuǎn)速運(yùn)行,觀察主軸振動狀態,最後降速至停機。兩次自動平衡效果分別如圖8和圖9所示。

從圖8 可以看出,主軸升速至16 500 r/min 時進行第一次(cì)動平衡,平衡後振動值(zhí)由2.41 mm/s 降至0.05 mm/s,之後繼續增速,同時檢測不平衡量振動值,當轉速達到20 700 r/min 的時候,失衡(héng)振動隨(suí)著轉速升高而增大,此時進行第二次動平衡。從(cóng)圖9可以看出,二次自動平衡(héng)後,不平衡(héng)量振動值由1.60 mm/s 降至0.34 mm/s。且隨(suí)著平衡過程的進行,主軸噪音顯著降低,基座振動下降亦非常明(míng)顯。此外,對比(bǐ)圖8 與圖9 可以看出(chū),16 500 r/min 時的平衡效果(guǒ)比20 700 r/min 時(shí)要好,這主(zhǔ)要是由於高轉速下,非失衡故障導致的轉頻振動也會有(yǒu)一定量的增加,這影響了最終振動抑製的效果。總體而言,噴液式自動平衡裝置對於機床主軸平衡(héng)效果明顯,有助於提高主軸運行穩定性,保(bǎo)證(zhèng)主軸回轉精度。

4 結語

盡管國內外對在線自(zì)動平衡技術進行了深(shēn)入研究,但現有的在線動平衡裝置多數應用在磨床砂輪主軸、風機、航空發動機等大型集中量式旋(xuán)轉機械動平衡(héng)中,對用於超高速加工中心主軸的平衡裝置研究較少。顯然,待平衡轉子質量越(yuè)小,對在線動平衡裝置的輕量化要求就越高;待平衡轉子轉速越高,對在線動平衡裝置的平衡精度就越高。實驗結果表明,西安交通大學研製的高速主軸(zhóu)噴液(yè)式在線自動平衡裝置能在20 700 r/min 時完成自動平衡操(cāo)作,並將不平衡量振動值由1.60 mm/s 降至0.34 mm/s,有(yǒu)效完成了高速主軸的失衡振(zhèn)動在線抑製,提升了主軸的(de)動態性能。

受(shòu)複雜支承形式、加工狀態、主(zhǔ)軸轉子結構布局等(děng)諸多(duō)因素影響,動平衡(héng)技術仍有許多值得探索的問題,隨(suí)著現代(dài)加工技術標準的不斷提高,在(zài)線自動動平衡技術也必須朝(cháo)低附加質量、高精度、快速響應以及智能化方向發展。總體而言,本文所論述的主軸自動(dòng)平衡技術能有效保障機床主(zhǔ)軸(zhóu)的平穩、精確運行,對於提高國家裝備製造業的水平(píng)具有一定的理論意義與(yǔ)實用價值。

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com