汽輪機是將蒸汽能量轉換為機械功(gōng)的旋轉式動力機械,又稱蒸汽(qì)透平(píng)機械。主要作為發電設備的原動機,也可直接驅動各種泵、風(fēng)機、壓縮機和船舶螺旋槳等。還可以利用汽輪機排汽或(huò)中間抽汽作用滿足生產和生活的供熱需要。利用蒸汽熱能在蒸汽輪機內絕熱膨脹後通過汽輪(lún)機動葉片推動轉子(zǐ),將機械能轉化為電能。隨著CAD/CAM技術的廣泛應用,顯著提高了汽輪機葉片的(de)設計和製造水平,縮短了研製和生產周期(qī),大大降低了製造成本,推動(dòng)了汽輪機(jī)技術的不斷進步(bù)。作者(zhě)從(cóng)傳統的葉片加(jiā)工(gōng)工藝路線中總結經驗,進行大膽創新,經過長期論證(zhèng),形成集成(chéng)數控加工工藝路線方案。

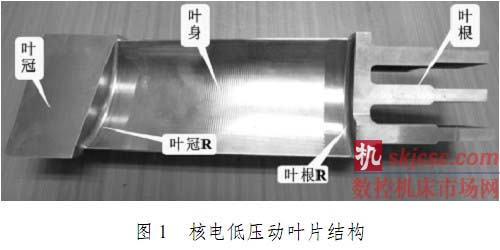

葉片毛坯主要形式有:方(fāng)鋼、模鍛、精鍛、精鑄等類型。葉片毛坯選用原則主要根(gēn)據汽道長度進行(háng),小於200mm,一般選(xuǎn)擇方鋼;汽道長度大於200mm而小於450mm時,一(yī)般(bān)選擇模鍛(duàn)和精鑄毛坯;汽道長度大(dà)於450mm時,一般選擇精鍛毛坯。精鑄葉片夾沙嚴重,氣孔間隙多。經(jīng)統計(jì),精鑄毛坯的批量合格率常常低於50%。而模鍛葉片則具有金屬流線連續、綜合機械性能好、加工餘(yú)量小、生產周期短等優點。核(hé)電低壓(yā)各級(jí)動葉片的汽道長度均(jun1)在200mm以上。根據需(xū)要低壓動葉片毛(máo)坯形式采用模鍛方式(shì)。毛坯材質選用1Cr12Ni2W1No1V。核電低壓動葉片主要由葉根、葉身、葉冠三部分組成,結構如圖1所示。

1技術分析及集成加工工藝設計

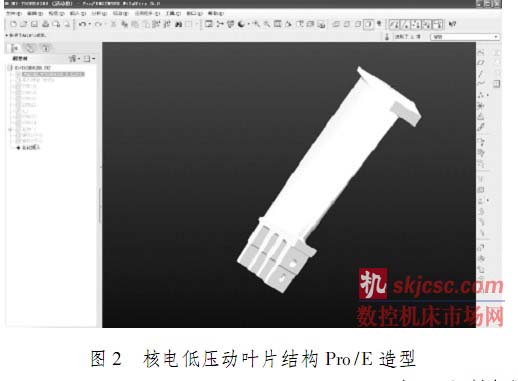

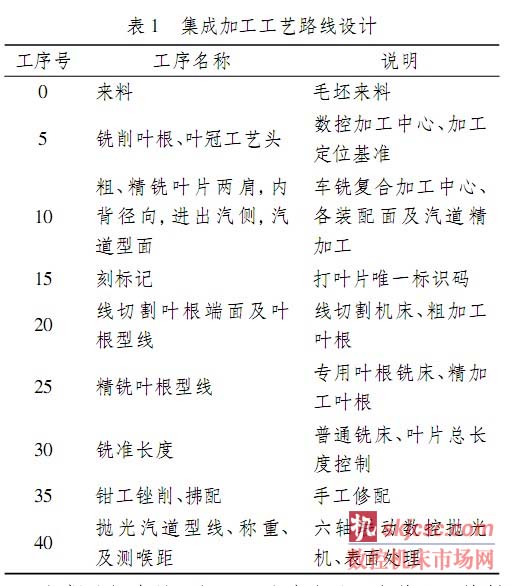

葉身表麵主要(yào)由三維自由曲麵構成(chéng),葉身部位則由變截麵組成。葉根是葉片與轉子相(xiàng)連接部分,其結構保證在正常運行條(tiáo)件下葉片能牢靠地固定在轉(zhuǎn)子上。根據葉根型線形狀的不同,葉根可分為縱樹型、菌型、T型和(hé)叉型(xíng)。葉(yè)身以上部分稱之為葉冠,葉片的組成方式不同,葉冠的結(jié)構也各不相同。動葉片技術要求和常規葉片一樣,包(bāo)括尺(chǐ)寸、形狀、位置、表麵粗(cū)糙(cāo)度等幾何參數和機械、物理、化學性能的技術要求。其加工性能主要(yào)取決於(yú)工藝(yì)方案,也受到(dào)毛坯和材料的影響。其精度要求主要集中在葉(yè)身表麵、葉根和葉冠裝(zhuāng)配部位葉根表麵不允許有橫向加工軌跡。葉身表麵加工紋理應統一,且應保證葉片中心(xīn)軸線與葉根心軸偏移量在0.12mm內。進出氣邊對氣流影響很大,其圓度要求較高。銑削加工時,應考慮銑刀運動空間。夾具(jù)應盡可(kě)能選擇通用或標準夾具。夾具夾緊方向及夾緊力作(zuò)用點,應保證加工(gōng)過程中葉片不發生位移、變形和顫動。在葉片三維造型過程中,運用PTC公司的Pro/Engineer5.0作為三維實體造型工具(圖2),同時輔助刀具軌(guǐ)跡生成(chéng)。三維造型時,應先將葉片(piàn)特征(zhēng)截麵離散點數據導入軟件,並自動生成曲線後運用實體混合造型方法直接生(shēng)成葉型實體。表1為集體討論形成的(de)葉片(piàn)集成(chéng)加工工藝路線。

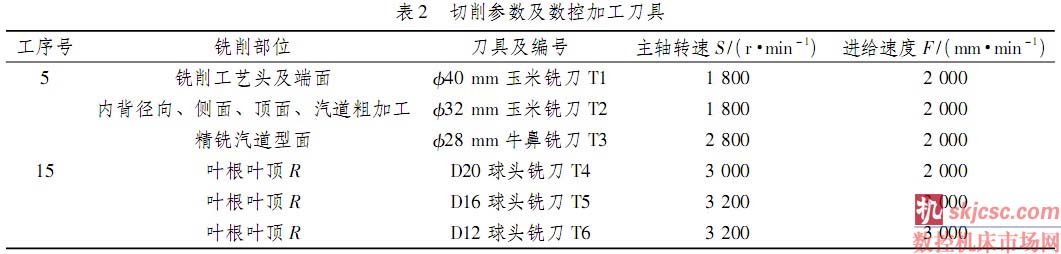

根據毛坯餘量、加工工藝路線及設備狀況,銑削加工時,選用北京機(jī)電研究院生(shēng)產的四坐加工時,選用北京機電研究(jiū)院生產的四坐標立(lì)式加工中心 VMC1000,在集成加工(gōng)工序中(zhōng)使用進(jìn)口五坐標五軸聯動機床( 馬紮克車銑複(fù)合加工中心 C-420) 。切削條件好壞直接影響加工的效率和經濟性,以及產品質量的好壞。根據 VMC1000 及 C-420 數控機床(chuáng)的參數、零件結構,合理選擇刀具、主軸轉速、進給速度見表 2。

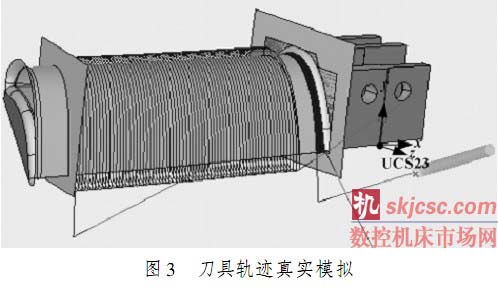

2刀具軌跡

Pro/Engineer支持5軸刀具軌跡生成,在數控程序編製時,選(xuǎn)用PTC公司的Pro/Engineer5進行刀具軌跡編(biān)製,同時使用其內(nèi)部集成數控仿型專用軟件VERCUT進行仿真運算(圖3)。通過幹涉檢查和刀具軌跡模擬,生成NCL文件,通(tōng)過(guò)自主開發數控機床(chuáng)專用後置處理軟件轉換形成(chéng)指定機床的 NC 代碼。後通(tōng)過DNC網絡將NC程序代碼傳至指定數控(kòng)加工中心進行數控加工。實際加工裝夾見圖4。

3檢測與分析

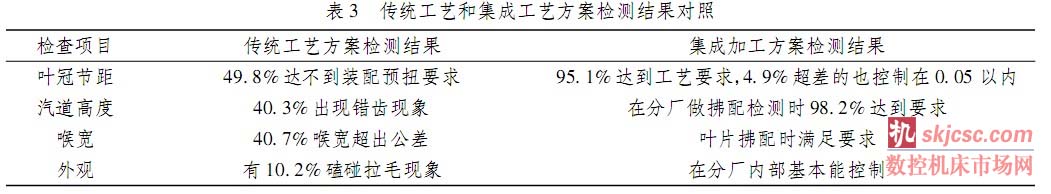

因(yīn)專用(yòng)量具檢測存在基準和測量誤差,檢測結果往往與實際情況相悖,造成表麵上檢測正確的假象。目前(qián)三坐標測量機(jī)(CMM) 廣泛應用於製造業,已經成為3D檢(jiǎn)測工業標準設備。同時,三坐標檢測不依賴3D模型,速(sù)度快、精度高。因此(cǐ),推行使用三坐標檢測,並(bìng)對具體數據進行統計分析,便於調整葉片的總節距和控製葉片質量。分別對采用傳(chuán)統加工工藝路線和集成加工工藝路線加工的葉片進行抽樣檢測。量具檢測示意圖見圖(tú)5,其結果(guǒ)對比見表3。

從表3可知,采用集成加(jiā)工後(hòu),葉片的質量顯著提(tí)高;但部分工(gōng)藝尺寸仍不能被有效控製。認真(zhēn)分析加工(gōng)工藝、三維模型、刀具軌跡、裝(zhuāng)夾方法、測量方法和加工過程,對三維模型(xíng)和刀(dāo)具(jù)軌跡進行數次三維仿真、幹涉檢查後,可知誤差主要原(yuán)因是裝夾方式(shì)和壓(yā)緊力不一致。不同的操作人員操作方式與習慣不盡相同,用力不(bú)一致而造成的。在後麵加工中,對夾具進行(háng)調整,使用測(cè)力扳手代(dài)替純手(shǒu)工用力方(fāng)式。在隨後的產品中,基本消除了這些誤差,達到一次性(xìng)交檢(jiǎn),所有工藝尺寸全部合格。

4 結論

(1)對多坐標數控加(jiā)工(gōng)特(tè)點(diǎn)進行分析,根據數控機床加工(gōng)特點得到核電汽輪機低壓動葉片集成加工(gōng)工藝,葉片加工質量顯(xiǎn)著提高。

(2)機械加工時,通過對切(qiē)削模(mó)型分析,得到(dào)葉片走刀軌跡,減少因刀具(jù)變形導致(zhì)的葉片過切,從而達(dá)到優化刀具切削狀態及(jí)加工狀況的(de)目的。

(3)從傳統的工藝路線(xiàn)總結形成集成加工(gōng)工藝方案,該研(yán)究方(fāng)案具有(yǒu)一定的工程應用(yòng)價值。

如果您有(yǒu)機(jī)床行業、企業(yè)相關(guān)新(xīn)聞稿件發表,或進行資訊合作,歡迎(yíng)聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com