航空整體葉(yè)輪五軸數(shù)控加工仿真(zhēn)及參數優化研究 (中)

2016-11-21 來源:天津職業(yè)技術師範(fàn)大學(xué) 作者:盧輝(huī)

第 3 章 葉輪五軸數控加工後處理

3.1 概述

現在葉輪粗加工(gōng)大部分是使用球頭銑刀五軸聯動加工,由(yóu)於球頭銑刀切削性能差,故葉輪粗加工效率低下(xià)[49-51]。本文將使用立銑刀(dāo)采用定軸(zhóu)加工方式進行(háng)葉輪的粗加工。目前針對五(wǔ)軸機床定(dìng)軸加工的後(hòu)處理(lǐ)算法是基於刀尖跟隨功能(即始終保持刀尖相對於工件的(de)位置保持不變)的。這種後處理算法簡單不涉及X、Y、Z坐標(biāo)變換(huàn),但後處理得到的NC代(dài)碼不(bú)能輸出圓弧插補且加工時不能鎖定旋轉軸,加工精度及剛性有待提高。為了實(shí)現航空整(zhěng)體葉輪的高速高效加工,針對定軸加工葉輪粗加工,將使用UG8.5軟件後處理構造器對本文做實驗使用HSC75 linear五軸高速(sù)加工中心編寫(xiě)後處理文件。

3.2 後處理算法

3.2.1 機床結構分析

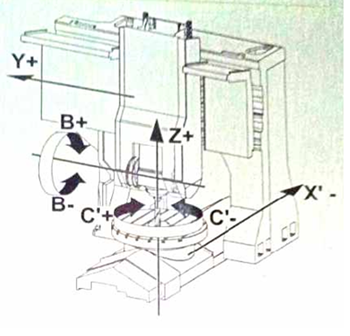

在實際生產中,五(wǔ)軸數(shù)控加(jiā)工(gōng)機床一般指具有3個線性移動軸與兩個旋(xuán)轉軸的機床。五軸聯動數控機床有3種基本機構類型:刀具擺動(dòng)與工作台回轉、工作台雙回轉及刀具雙擺動[52]。本文用於葉輪加工的是DMG公司的HSC75 linear五軸高速加工中心,控製係統是海德漢i TNC530,該五軸機床是刀具擺動(dòng)與工作台回轉,其空間運動坐標係如圖3-1所示,C軸是依附在X軸上,工作台沿X軸作線性移動,工作(zuò)台繞Z軸作旋轉運動;B軸依附在

Z軸上,Z軸依附在Y軸上,主軸繞著Y軸作旋轉運動。該設備的線性軸加工(gōng)範圍:X、Y、Z線性軸分別為885 mm、600 mm、600 mm,B軸的回轉範圍是–5°~110°,C軸的回轉範圍是(shì)–360°~360°。

圖3-1 機床(chuáng)空間運動坐標係

3.2.2 齊次坐標(biāo)變(biàn)換運算(suàn)

海德漢i TNC530數(shù)控係統的圓弧(hú)指令隻能在工件坐標係的主平麵(XY、YZ、XZ)或者是平行於主平麵的加工平(píng)麵上使用。海(hǎi)德漢i TNC530係統的傾斜加(jiā)工麵功能可以對(duì)工件坐(zuò)標係(xì)圍繞坐標原點進(jìn)行旋轉,使得(dé)工(gōng)件坐標(biāo)的XY平麵平行加工平麵,這樣就可以在所加工的平麵上輸(shū)出圓(yuán)弧指令。由於工件坐(zuò)標係進行了旋轉變換,所(suǒ)以數(shù)控程序的坐標值(zhí)也需要進行齊次坐標(biāo)變換。

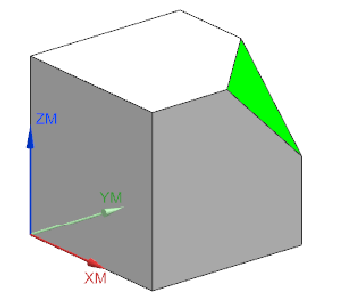

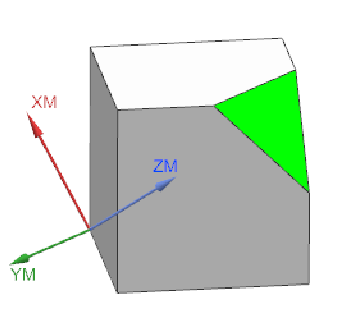

為了(le)敘述方便,本文將(jiāng)旋轉工件坐標係後得到的坐(zuò)標係稱為特征坐(zuò)標係。使用UG編製五軸刀具(jù)軌跡時,一般隻設定一個工件坐標係,這個坐(zuò)標係必須與機床的加工坐標一致。為了更好地解釋工件坐標(biāo)係與特征坐標(biāo)係的關係,本文列舉一個(gè)簡單的傾斜麵加工的(de)例子進行說明,如圖3-2和圖3-3所示。

圖 3-2 工件坐標係

圖 3-3 特征坐標(biāo)係

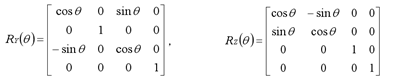

如圖3-2所(suǒ)示,綠色的平麵是要加工的傾斜麵。UG進行數控程序編製是在工件坐標係下計算的。而傾斜麵加工的刀位(wèi)文件是特征坐標係的機床運(yùn)動坐標,需(xū)要通過後置處理將工(gōng)件坐標係下的刀位數據轉(zhuǎn)化為特征(zhēng)坐標係下的(de)刀位數(shù)據。後(hòu)置(zhì)處理的關鍵技術是將工件坐標係(xì)下的刀位數據進行齊次坐標變換。 根(gēn)據齊次(cì)坐標變換可知,已知某個直角坐(zuò)標係(xì)中的一點坐標值,那麽該點在另一個直角坐標係中的坐標可(kě)通過齊次(cì)坐標變換求得[53],對應於軸(zhóu)Y、Z作轉角為θ的旋轉變換,分別可得:

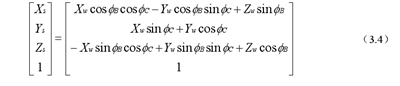

設u(Ux Uy Uz)為工件坐(zuò)標係中的刀(dāo)軸方向矢量,r(Xw Yw Zw)為工件坐標係中的刀位點位置矢量,h(Xs Ys Zs)為特征坐標係的刀位點位置矢量(liàng),旋轉軸 B、C 初始角度分別(bié)為φB和φC。由齊次變換推導(dǎo)出:

將  和

和  代入(1)和(2),可得

代入(1)和(2),可得

由式(3.3)和(3.4)得特征坐標係的刀位點位置矢量的計算公式:

因為kB=1,-1 所以φB可能有(yǒu)2個解,根據旋轉軸B軸的(de)回轉範圍是10°~-110°來選取φB。在確定了φB後,在式(shì)(3.3)中,φC滿足cosφC=ux/sinφB和sinφC=uy/sinφB sinφC=uy/sinφB ,所以φB和φC是唯一對應的。

3.3 後處理文件編寫

3.3.1 UG後處理(lǐ)構造器簡介

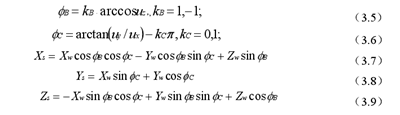

使用UG加工模塊生成的刀軌包含著GOTO點和其他機床控製的指(zhǐ)令信(xìn)息。由於(yú)不同機床數控係統對數控代碼的要求不一樣,所以UG生成的刀軌(guǐ)源(yuán)文件不能直接用於機床。因此,刀(dāo)軌(guǐ)源文件必須經過處理轉成特定(dìng)的(de)機床所能(néng)接受的(de)數控代碼(mǎ),這一過程稱為“後處理”。UG NX8.5提(tí)供了一個性能優異的後處理工具——NX/Post,利用它可(kě)以建立和機床控製係統相關的(de)事件處理文件和事件定義文件,完(wán)成簡單或任意複雜機床的後處理。利用UG後處理構造(zào)器建立(lì)後處(chù)理文件的過程(chéng)如圖3-4所示。

圖3-4 建立後處理文(wén)件

3.3.2 後處理文件編寫

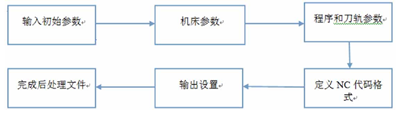

啟動Post Builder,在後處理名稱中輸入D750_post,選(xuǎn)擇公製的後處理輸出單(dān)位、選擇五軸帶轉頭和輪盤的機床,選擇Heidenhain控製器,完成初(chū)始參數的輸(shū)入(rù)如圖3-5所(suǒ)示。

圖3-5 輸(shū)入初始參數

下麵將輸入機床參數。設置機床X軸行程為885 mm ,Y和Z軸行程設置為600 mm,將(jiāng)機床主軸矢(shǐ)量設置為(wéi)I0、J0、K1,即將Z軸方向設置為主軸。在UG後處理構造器(qì)中,第四軸是非依賴軸,第五軸是依賴(lài)軸。對(duì)於五軸帶一轉台一擺頭機床,擺頭永(yǒng)遠是第四軸,而轉台則是第五軸(zhóu)。所以B軸為機床第四軸,旋轉角度為–5°~110°,C軸為機床第五軸,旋轉角度為–360°~360°。機床參數和機床示(shì)意圖如3-6所示。

圖3-6 機床參數和機床示(shì)意圖(tú)

設(shè)置完機床參數之後,進行程序和刀軌的設置,這也是建立後處理文件最重要(yào)的步驟。

這個步驟主要完成程序頭定義和程(chéng)序尾的定義。UG後處理的事(shì)件處理文件是用TCL語言進行編寫的(de),TCL語言定(dìng)義了每一(yī)個事件的處理方式。本文使用TCL語言編寫(xiě)的定義(yì)程序頭(tóu)的(de)事件處理文件,下麵這是程(chéng)序頭的部分TCL程序(xù)。

MOM_output_literal "BEGIN PGM $file_name $mom_user_output_unit"

MOM_output_literal "M129"

MOM_output_literal "M140 MB MAX"

MOM_output_literal "PLANE RESET STAY"

MOM_output_literal "CYCL DEF 19.0 WORKING PLANE"

MOM_output_literal "CYCL DEF 19.1"

MOM_output_literal "CYCL DEF 247 DATUM SETTING~ "

MOM_set_seq_off

MOM_output_literal "Q339=1; DATUM NUMBER"

MOM_set_seq_on

其中,"BEGIN PGM $file_name $mom_user_output_unit"是定(dìng)義輸出數控程序的名稱和坐標值的單位;"M129"是取消M128(刀尖跟隨)功能;"PLANE RESET STAY"、"CYCL DEF 19.0 WORKING PLANE"和"CYCL DEF 19.1"是取消傾斜加(jiā)工麵功能;"CYCL DEF 247 DATUM SETTING~ "和"Q339=1; DATUM NUMBER"是啟動預設表中1號原點作為加工坐標係(xì)的原點;MOM_set_seq_off是關閉數控程(chéng)序的行(háng)號;MOM_set_seq_on是開啟數控程序的行號。

與程序頭定義相比,程序尾定義相對簡單。程序尾主要定義停止主軸轉速、關閉切削液、執行各運動軸回零動作等。其部分TCL代碼如下。

MOM_output_literal "M129"

MOM_output_literal "M09"

MOM_output_literal "M5"

MOM_output_literal "L X-450. Y-10. M91"

MOM_output_literal "L B0.0 C0.0"

MOM_output_literal "M30"

MOM_output_literal "END PGM 100 MM "

NC代碼格式定義主要是數控代碼的定義和輸出坐標值小數(shù)點後幾位數,輸出設置是定義後處理得到的數控程序文件的格式(shì)。完(wán)成以上設置後,點擊保存文件完成後處理文件(jiàn)的(de)建立。

3.4 驗證後處(chù)理文件

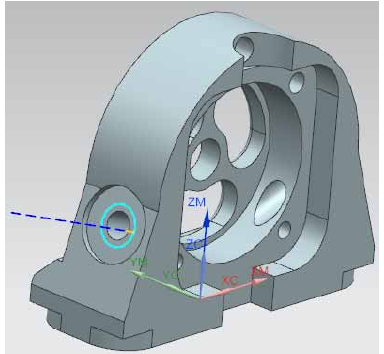

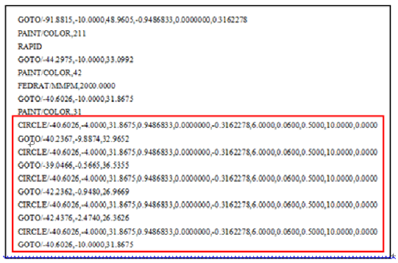

為了(le)確保後處理文件正(zhèng)確性,需要進行實驗驗(yàn)證。首先在UG中建立零件模型,如圖3-7所示。這是一個典型的五軸傾斜麵加工零件,側(cè)麵的沉頭孔需要五軸機床(chuáng)傾斜主軸頭(tóu)加工。生成刀位文件的主要操(cāo)作是設置加工坐標係、零件毛坯、安(ān)全平麵等;選擇深度加工輪廓、指定切削區域、切削參數等相(xiàng)關參數後可生成CLSF格式的刀位文件,部分代碼如圖3-8所示(shì)。

圖3-7 機床參數和(hé)機床示意圖

圖3-8 CLSF文件代碼

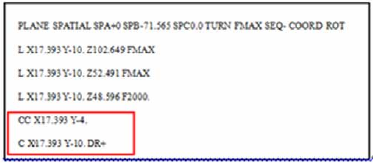

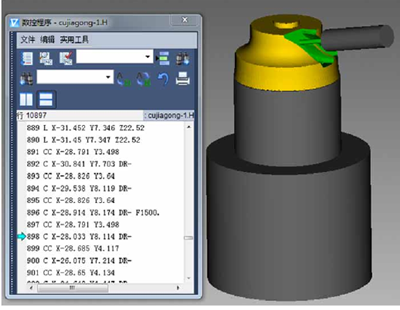

通過開發後處理文(wén)件將(jiāng)CLSF刀(dāo)位軌跡轉換成NC代碼,得到與CLSF語言源(yuán)程序相對應的海德漢i TNC530數控加工程(chéng)序(xù),如圖(tú)3-9所(suǒ)示。

圖(tú)3-9 NC文件代碼(mǎ)

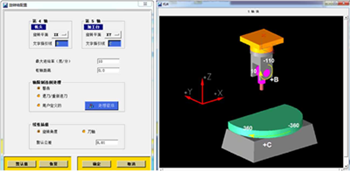

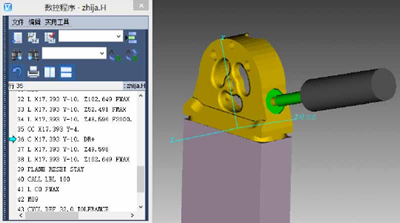

將兩程序對比可知(zhī),圖3-8紅框中CLSF刀位軌跡的坐標經過後處理轉變成圖3-9紅框中的圓弧指令。在實際加工之前,為了(le)防止撞刀事故的發生,先在VERICUT軟件上進行(háng)仿真,如圖3-10所示。從VERICUT的仿真結果看,並沒(méi)有發現過切的紅色區域,說明後處理的程序沒有問題。將(jiāng)數控加工程(chéng)序傳輸到機床進行實際(jì)加工,驗證了上述(shù)後置處理(lǐ)算法的正確性(xìng)。

圖3-10 VERICUT仿真結果

3.5 葉輪(lún)加工程序(xù)後處理

通過前麵驗證(zhèng)本章編寫的後處(chù)理文件是可(kě)行的,下麵使用該後處理文件對航空(kōng)整體葉輪刀具軌跡進行後處理。如圖3-11所示,是對葉輪粗加工程序進行(háng)後處(chù)理,並在VERICUT軟件中進行(háng)數控仿真,檢查粗加工程(chéng)序。由仿真結果可知(zhī),加工程序中輸出圓(yuán)弧(hú)指令能夠減少直(zhí)線插補誤差,提高加工精度。

圖3-11 後處理得到葉輪程序

3.6 本章小結(jié)

本節(jiē)編(biān)寫的後處理文件可以實現五軸定軸加(jiā)工(gōng)方法進行葉輪(lún)粗加工。首先針對海德漢i TNC530數控係統的傾斜加工麵功能,通過對CLSF刀位軌跡進行齊次變換運算,提出了機(jī)床(chuáng)運動坐標(biāo)的數控程序後(hòu)處理算法。使用(yòng)UG NX8.5/Post Builder編寫後(hòu)處理文件,通(tōng)過NC代碼分析(xī)、程(chéng)序仿真及實際加工(gōng)驗證了後處理方法的正確性,同時對航(háng)空整體葉輪加工刀具(jù)軌跡進行後處理,能夠提高葉輪的(de)加工精度。該方法可(kě)以為五軸(zhóu)機床加工帶(dài)傾斜(xié)麵類零件有指導意義,對提高五軸加工的生產效率有著重要意義。

第 4 章 航空整體葉輪加工的顫振穩定域獲取(qǔ)

4.1 概述

高速銑削加工由於其具有較高的材料去除率,可大(dà)大縮短切削加工時間,提高加工效率,因此被(bèi)廣泛(fàn)應用於航空、航天等領域。而在航空整體葉輪加工中,顫振製約高(gāo)速(sù)切削的使用,降低葉輪加工效率。顫振是發(fā)生在切削過程(chéng)中一種強烈的自激振(zhèn)動,顫振會降低切削效率、降低零件的加工精度、破壞(huài)零(líng)件的表麵粗糙度、損壞刀具甚至(zhì)機床本身[54]。切削加工中避免出現顫振的有(yǒu)效方法(fǎ)是對機床-刀具係(xì)統(tǒng)、機床-工(gōng)件係統進(jìn)行顫振穩定域的分析。

4.2 航空整體葉輪加工的機床和刀具

航空整(zhěng)體葉輪因其曲麵(miàn)的複雜性和加工精度高,使其成為典(diǎn)型的難(nán)加工零件,因此本文選用的是DMG公司的HSC75 linear五軸高速加工中心,控(kòng)製(zhì)係統是海德漢i TNC530。HSC75五軸機床B軸(zhóu)是刀具擺動,C軸是工作台旋轉。

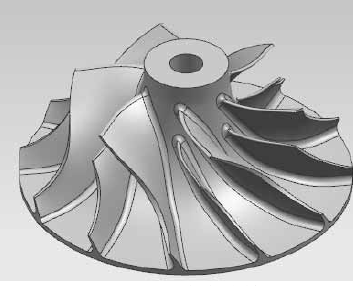

本文中研究的整體葉輪片型麵為直紋(wén)麵(miàn),總葉片數為12個,主葉片與分流葉片各6個,葉輪直徑為125mm,高度為60mm,葉片最厚(hòu)處為4mm,相鄰主葉(yè)片(piàn)與分流葉片間最小間距為7.3mm,葉根圓(yuán)角半徑為3mm,如圖(tú)4-1所示(shì)。

圖 4-1 整體式(shì)葉輪

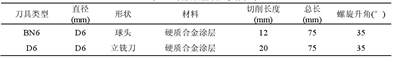

根(gēn)據(jù)相鄰主葉片與分流(liú)葉片間最小間距為7.3mm,本文選(xuǎn)取直徑為6mm硬質合金立銑刀進行粗加工;根據葉根圓角半徑的大小,采用R3硬質合金球頭銑刀進(jìn)行葉輪的半精加工和精加工。高速切削的刀具料要求具有高的熱硬(yìng)性(xìng)和(hé)化學穩定性(xìng),如高熔(róng)點、高的氧化溫度、好的耐(nài)熱性、強的熱(rè)衝(chōng)擊性和高溫強度[22]。不(bú)同的刀具材(cái)料,適用加工的工件材料不同,針對本文葉輪(lún)材料和工藝安排,選用硬質合金圓柱立銑刀進行粗(cū)加工(gōng)和球頭銑刀進行精加工。硬質合金圓柱立銑刀材質為CO10%,WC90%(德國進口原材料),具有(yǒu)極細微粒的碳化鎢母(mǔ)材,硬度高,帶有Ti Al N塗層[55]。硬(yìng)質合金銑刀參數見表(biǎo)4-1。

表(biǎo)4-1 硬質合金銑刀參(cān)數見表

4.3 基於Cutpro9.0的顫振穩定域獲取

目前,針對顫振(zhèn)穩定(dìng)域分(fèn)析應用軟件有加(jiā)拿大(dà)UBC大學MAL實驗室研(yán)發(fā)的Cutpro9.0、英國Technicut公司開發的METALMAX軟件、北航自主開發的銑削加工動力學仿真係統Simu Cut和數控機床動力(lì)學特性參數(shù)測試(shì)與分析Dyna Cut係統。使用(yòng)Cutpro9.0動力(lì)學仿真軟件,能夠仿真(zhēn)切削過程預測主軸功率、切削力、表麵粗(cū)糙度等,為優化切削參數提(tí)供參考。該係統由享有國際聲(shēng)譽的製造自(zì)動化實驗室(MAL)開發,Cutpro9.0在金屬切削領域為提高生產率(lǜ)提供了很好的解決(jué)方案(àn),所以(yǐ)本文采(cǎi)用Cutpro9.0獲取顫振穩定域。

Cutpro9.0是一(yī)款高級加工軟件,Cutpro9.0軟件包括2.5軸銑削模(mó)塊、車削模塊、鏜削模塊、模態分析模塊、傳函測量軟件MALTF、基於PC的數據采集(jí)和分析軟件Mal DAQ、主軸設計與分析係統SPINDLEPRO和虛擬CNC模塊組成。並且此軟件可協助解(jiě)決切削加工問題(tí)包括:確定(dìng)無顫振條件下的主軸轉(zhuǎn)速、進給量和切深,在保證良好表麵質量的前提(tí)下(xià)提高(gāo)材料的去除速率;以較高的材料去除速率加工(gōng)淬(cuì)硬鋼宇航耐熱合金,確保在加工過程中不發生顫振和崩刃;確定在給定的加工條(tiáo)件下機床和複雜刀具能否提供足夠的轉矩、功率和剛度進行加工零件;可(kě)利用經過科學驗證的軟件在(zài)全球重要廠商提高加工生(shēng)產率(lǜ);快速確定並調整弱剛性夾具和加工過程中(zhōng)的安裝問題。

4.3.1 基於Cutpro9.0顫振(zhèn)穩定域獲取過程

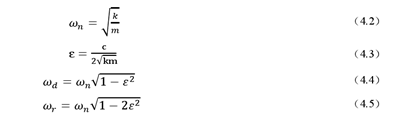

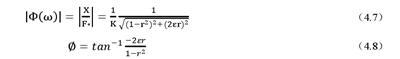

在進行顫(chàn)振(zhèn)穩定域仿真之前,首先要對機床(chuáng)-刀具係統和機床-工件係統進行動力學(xué)分析,即要獲取加工(gōng)係統的(de)頻響函數(shù)。一(yī)般情況下係統傳遞函數的獲取方法有(yǒu)兩種途徑:一種是試驗模態分析法,對於複雜(zá)係(xì)統和幾何結構相對穩(wěn)定的係統采(cǎi)用該方法最為有(yǒu)效(xiào);另一種是理論模態分析法,即采用基於有限元分析(xī)的(de)方法[56]。本節中的被測係統頻響函數FRF的獲取可以通過Cutpro9.0軟件頻(pín)率響應函數(shù)(FRF)或傳遞函數(TF)測量模塊得到。頻率響應函數(FRF)或傳遞函數(TF)測量模塊都有一個基於脈衝(chōng)錘測試的TF測(cè)量係統。在脈衝模(mó)式下的傳輸函數測(cè)量采取的(de)多個樣本取平均,得(dé)到一個傳遞函數的更好表達。機(jī)床的(de)振動在(zài)加工行業中起到重要的作用,因為(wéi)過度的振動會導致工件表麵光潔度較差,刀(dāo)具磨損,並可能損壞主(zhǔ)軸係統。首先,一個簡單的結構隻有(yǒu)單一自由(單(dān)自由度)可以用一個通用公式來建模。

其中m是質(zhì)量,c是阻尼的係數,k是(shì)係統的剛度(dù),當阻尼常數為0時,係統(tǒng)振蕩的固(gù)有頻率(lǜ)ωn。當阻尼存在,我們獲得阻尼固有頻率(lǜ)ωd時需要考慮的阻尼比ε。此外,可以發現諧振(zhèn)角頻率ωr是(shì)阻尼固有頻率(lǜ)的最(zuì)大值。

所(suǒ)有的機械係統都會表現(xiàn)出一些阻尼,並且(qiě)大多數金屬結構的阻尼比ε<0.05或更小。通常情況下,當係統(tǒng)的阻尼比很小(xiǎo)或係統在共振頻率(lǜ)時可以忽略阻尼對係(xì)統的影響。通過假設x(t) = X sin(ωt +f )我們(men)可以得到(dào)下麵的公式:

所得諧波振(zhèn)動的振幅和相位是

傳遞函(hán)數的實(shí)部和虛(xū)部如下(xià):

當 r = ω /ωn和Φ(ω) = G(ω ) + j H (ω),通常情(qíng)況下,Φ(ω)被稱為係統的頻率響應函數,是位移的複振幅與強迫函數F的大小的比率。另外,Φ(ω)的(de)實部(bù)和(hé)虛部(s平麵(miàn))被稱為(wéi)傳遞(dì)函數(TF)。

Cutpro9.0顫振穩定域獲取過程:

1.根據加(jiā)工工藝要(yào)求,確定加工機床(chuáng)、刀具;

2.通過錘擊實驗獲得加工係統(機床-刀具係統和機床-工件係統)的傳遞函數;

3.如果(guǒ)所研(yán)究的工件材(cái)料已存在於Cutpro9.0軟件中,仿真時可直接(jiē)使用;否則應通(tōng)過切削力辨識實驗,獲取(qǔ)刀具-材料(liào)對切削力係數。切削力辨識實驗需製作專(zhuān)門的試件並配備測力係統。

4.由加工工藝確定切削寬度;

5.進行顫振穩定域仿真,獲取無顫振條件下的主軸(zhóu)轉速和軸向切深關係圖(穩定域葉瓣圖);

6.根據仿真出的顫振穩(wěn)定域圖形及考慮具體加工條件限製確定優化的主軸轉速和軸向切深。

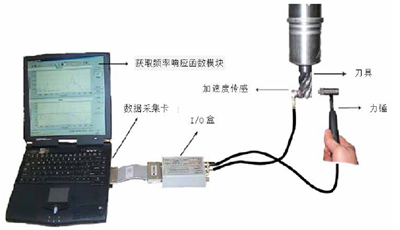

4.3.2 錘擊試驗

錘擊試驗是單輸入單(dān)輸出模態實驗的主要方法之一(yī)[57]。在上個世紀(jì)80年就已經開(kāi)始使用錘擊實驗獲取研(yán)究對象的動態特性,由(yóu)於此方法(fǎ)方便簡單故在(zài)機械工程方麵應用廣泛[58]。錘擊實驗是在(zài)刀具與機床組合係統的情況下進行的,使用力錘對測試點進行敲擊,並用(yòng)加速度傳感器(qì)采集刀尖點的振動信號。實驗裝置圖如圖4-2所示。

圖4-2 實驗裝置圖

實驗條件:

1.機床:五軸機床HSC75,其最高主軸轉速為(wéi)18000r/min,最高進給速度為90m/min,機床主軸功率(lǜ)為 35k W 。

2.刀具:硬質合金φ6mm立銑刀和R3mm球頭(tóu)銑刀;

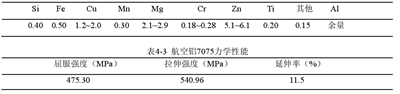

3.工件材料:航空鋁7075。航空鋁7075是拉伸變形鋁合金材料,其組成成分和(hé)力學(xué)性能如表4-2和表4-3所示。

表4-2 航空鋁(lǚ)7075組成成分

4.實驗測試係統(tǒng):本實驗采用的(de)是Cutpro9.0動力學分析軟件自身的測(cè)試係(xì)統,組成測試係統的構(gòu)件包(bāo)括:MSC-1衝擊力錘,相應(yīng)500kg力傳感器;YD67小(xiǎo)型加速度計,靈敏(mǐn)度為0.3 ,頻率範圍為1-18,000 Hz;USB接口四通道數據采集器AD8304。

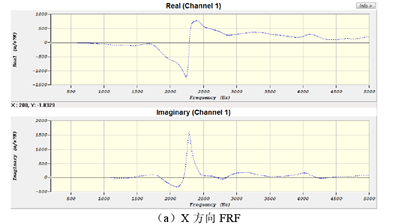

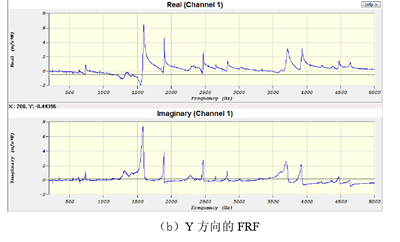

錘擊試驗的實驗操作:將I/O盒子通過USB數據線與計算機連接,力錘接I/O盒子0通道加速傳感器接1通道、再把加速度(dù)傳感器黏(nián)結刀尖處(chù),力錘在另一側進行敲(qiāo)擊,經處理可得到(dào)力-位移(yí)FRF曲線。下麵(miàn)分別對刀具和工件進行敲擊,如圖4-3所示。

圖4-3 錘擊刀具和工件

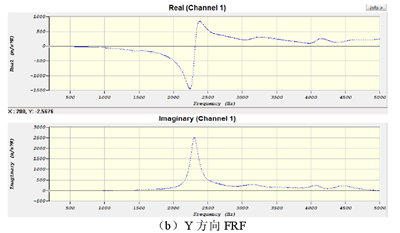

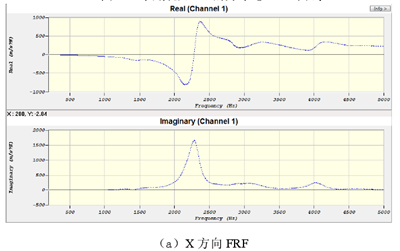

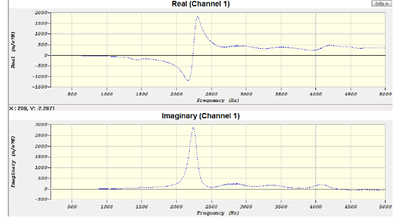

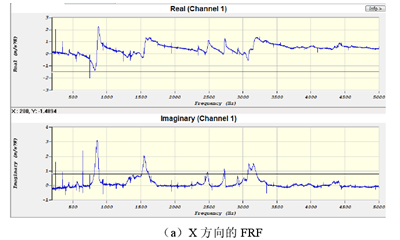

一般而言,錘擊受力點位置、力的大小和方向都(dōu)會影響頻響函數的獲取,如果敲(qiāo)擊不當則會產生較大的誤(wù)差[59]。在脈衝模式下的傳(chuán)輸函數測量采取的多個樣本取(qǔ)平均,得到一個傳遞函數的更好表達(dá)。Cutpro9.0軟件MALTF模塊能夠過(guò)濾掉不好的敲擊(jī)信號,比如敲擊的時候連擊或錘擊力太大。圖4-4、4-5、4-6分別(bié)是平底銑刀D6、球頭銑刀R3、工件的力-位移FRF曲線。

圖 4-4 平底銑刀 D6 的力-位移 FRF 曲線

圖 4-5 球頭銑刀(dāo) R3 的力-位移 FRF 曲(qǔ)線(xiàn)

圖 4-6 工件的力-位移(yí) FRF 曲(qǔ)線

4.4 顫振穩定(dìng)域獲取

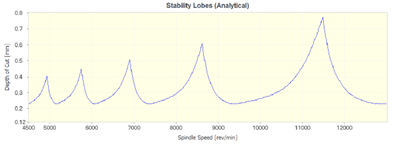

通過(guò)以(yǐ)上錘擊實驗獲(huò)得的加(jiā)工係統的頻響函數,在特(tè)定切削深度條(tiáo)件下進行顫振穩定域仿真(zhēn),獲取無顫(chàn)振條件下的主軸(zhóu)轉速和軸向切深關係圖(穩定域葉瓣(bàn)圖)。在 Cutpro9.0軟(ruǎn)件(jiàn)中下,顫振穩定域分析是通過使用線性穩定(dìng)性理論來建模。在(zài)線性穩定性分析時,非線性因素如刀具跳躍切削,再生過程阻尼(ní),非線性切削係(xì)數等被忽略,這使得它能夠非常快地進行仿真。

首先對葉(yè)輪加工進行顫振穩定域分析。打開 Cutpro9.0 軟件(jiàn)選擇 Analytical Stability lobes 模塊,第一(yī)步設置刀具參(cān)數為四刃圓柱形立銑刀,直徑為 6mm,螺旋升(shēng)角為 30°,前角和後(hòu)角(jiǎo)為 5°;第二步設置機床-刀具為(wéi)動態振動,選擇(zé)由錘(chuí)擊試驗得到的 X、Y 傳遞函數文件;第(dì)三步(bù)設置工(gōng)件為剛性,選擇順銑,每齒(chǐ)進給量為 0.1mm/z,徑向切寬為 3mm。點擊運行仿真,可以得到主軸轉速與切削深度的(de)顫振穩定域圖如圖 4-7 所示。

圖 4-7 顫(chàn)振穩定(dìng)域分(fèn)析解

4.5 本章小結

本節根據航空整體葉輪的結構特點(diǎn),選用HSC75五軸機床進行(háng)葉輪的加工,選取直徑為6mm硬質合金立銑刀進行粗加工,半徑(jìng)為R3mm硬(yìng)質合金(jīn)球頭銑刀進行葉輪半精加工和精加工。使用Cutpro9.0軟件進行顫振穩(wěn)定域的分析得(dé)到無顫振穩定葉瓣圖。Cutpro9.0顫振穩定域獲取(qǔ)的一般過程:通過錘擊實驗(yàn)獲取機床-工件係(xì)統和機床-刀具係統的傳遞函數(shù),進行顫振(zhèn)穩定域仿真,獲(huò)取無顫振條件(jiàn)下的(de)主軸轉速(sù)和(hé)軸向切深關係圖(穩(wěn)定域葉瓣圖)。

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題(tí)點擊前十

| 更(gèng)多