1前言

葉片是汽輪機的核心部件之一,它起著將蒸汽(qì)的動能轉換為機械能的作用,汽輪機效率的高低,很大程(chéng)度上取決(jué)於葉片型麵的設計和製造水平。本例所討論的汽輪機葉片屬於自由曲麵葉(yè)片,葉片曲麵部(bù)分由7個截麵過渡形成,每一截麵(miàn)由不同的數據(jù)形成型(xíng)線,各截麵之間扭曲度較大。在(zài)葉型批(pī)量加(jiā)工過程(chéng)中,通常采用簡便的樣板檢驗方法來控製葉(yè)片製造的形狀精度。因而(ér),檢驗樣板的精度尤其是樣板型線的形狀精度是保證(zhèng)檢驗質量的關鍵。

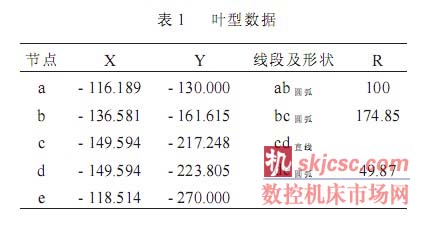

檢驗樣板是根據葉片在不同截麵上內(nèi)弧(hú)和外(wài)弧的形狀而分別(bié)設計的。432葉片某一截麵內弧樣板圖樣(yàng)如圖1所示 ,型線數據見表1。葉片材料為7mm厚的65Mn鋼板,淬火硬度要求為HRC55~60。傳統工藝:樣板型線用線切割粗加工成形(xíng),留鉗修餘量;通過鉗工修磨型(xíng)線;三坐標測量後再修磨來達到精度要(yào)求。主要存在問題:由於采用手工鉗修方法,型線的輪廓度和尺寸精度(dù)難以可靠保證,容易產生廢品;在修磨過程中,需頻繁地進(jìn)行三坐標檢測,生(shēng)產效率低,生產周期長。

2 工藝設計

現利用在(zài)加工中心主軸上裝夾的特製磨(mó)杆和平形砂輪,以數控磨削代替鉗工修磨來加工型線,以(yǐ)保(bǎo)證(zhèng)加(jiā)工精度、提高生產效率。樣板(bǎn)型線加(jiā)工主要工藝內容:數控電(diàn)火花線切割(gē)型線;鉗修葉型處倒角4.5×45°;數控磨削型線,輪廓度0.03;三坐標檢驗,在型線寬度上每隔5mm,測(cè)量一點(diǎn)。

(1)確定工藝方法按試驗數據(jù),采用(yòng)線(xiàn)切割粗加工樣板(bǎn)型線後,所留(liú)磨削餘量一般為單邊法向0.03mm。0.03mm磨削餘量將分兩次 進給完成,其中,0.02mm是(shì)磨去線切割切痕, 0.01mm作為精加工數控磨削餘量。而且磨削一刀後,就應該修正一(yī)次砂輪,以保證加工精度。

(2)選擇砂輪及切削用量(liàng)

砂輪品種:參照國標GB/T2484-1994,采用60粒中硬白剛玉平行砂輪(lún)為宜。

砂輪直徑、主軸轉(zhuǎn)速:砂輪直徑過(guò)大,易引起幹涉; 直(zhí)徑過小,得不到理想的線速度(dù)。此類砂輪工作速度在35m/s左右。按V=π•d•n/(1000×60)公式計算,如選直徑為(wéi)Φ100的砂輪,若主軸轉速為5000rpm的,則可(kě)得26.2m/s的安全線速度。經多次試加工,砂輪直徑範圍選擇在Φ100mm~Φ85mm之間最為(wéi)合適,不僅磨削性能好,且安全可靠。因磨削時樣板型線處已經過倒角,其厚度為1.5mm,所以選用8mm厚的平形砂(shā)輪。

進給速度:經試驗,磨削的(de)進給速度控製在250~300mm/min,表麵粗糙度能達到圖樣要求。

(3)工藝過程

為充分發揮數(shù)控加工優(yōu)勢,有效控製(zhì)加工精度,加(jiā)工中利用刀具補償功能來(lái)控製(zhì)砂(shā)輪的修正量和磨削的(de)深度。以樣板型線的實(shí)際輪廓線來設計砂輪磨削路線,每磨削一刀,均應通(tōng)過程序控製修正一次砂輪。進給過程中,再增加砂輪在Z軸方向的上下進給,以提高砂輪利用率、延長砂輪使用(yòng)壽命。

3程序編製

(1)加工原點設置

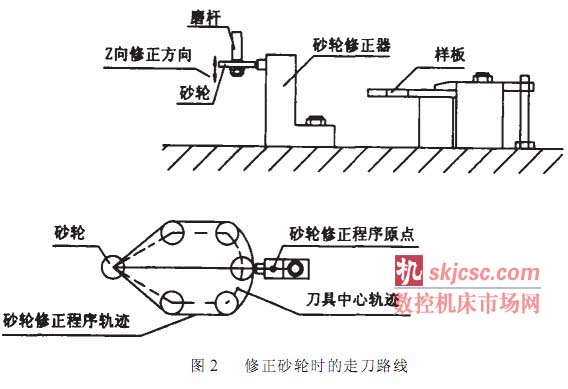

修正砂輪加工原點:取砂輪(lún)修正器基準孔作為X、Y方向的加工(gōng)原點,Z軸加工原點取在當砂輪厚度約1/2處對準金剛筆尖的位置(zhì),如圖2所示,把當前機(jī)床坐標係坐標值輸入G55,作為修(xiū)正砂輪時的加工原點。

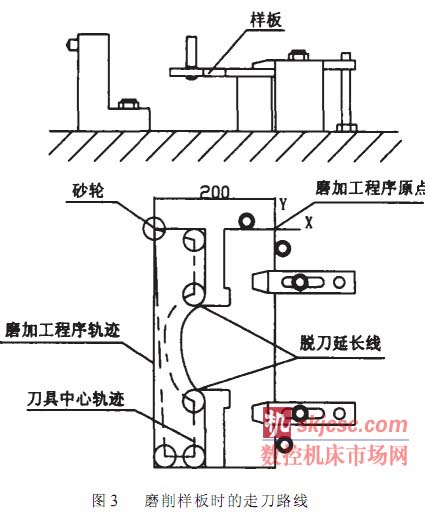

磨削型線加工(gōng)原點(diǎn):主軸夾尋邊器(或對刀棒),以兩定位(wèi)銷位置確定加工程序原點(diǎn)的X、Y坐標值,Z軸加工原點取在砂輪厚度約1/2處對準樣板型線時的位置,如圖3所示,把當前機床坐(zuò)標(biāo)係坐標值輸入G55,作為樣板磨削時加工程序的原點。

(2)粗磨程序

粗磨程序包括第一次修正(zhèng)砂輪程序和粗磨削型線程序。

第一次修(xiū)正砂輪時,在G54加工坐標係中,取X=-200mm處作為砂輪修正程序的(de)起點和終點,走刀路線如圖2所示(shì)。Z向修正行程取大(dà)於砂輪厚(hòu)度的12mm。在刀(dāo)具(jù)半徑補償偏置H01中(zhōng)輸入砂輪(lún)半(bàn)徑值(zhí),修正一次砂(shā)輪。每次修(xiū)正砂輪,約修去0.1mm。砂輪修(xiū)正程序略。

第一次粗磨樣板(bǎn)型(xíng)線時,取(qǔ)G55加(jiā)工坐標係中X軸線上 -200mm處,作(zuò)為程序的起點。走刀(dāo)路線主要由型線部分的三段圓(yuán)弧ab、bc、de和直線cd組成,再加上切(qiē)入切出的路線,走刀路線如圖3所示。砂輪在Z軸方向的上下進給行程為5mm。在刀具(jù)半徑補償偏置H02中輸(shū)入的砂輪半徑補償值,比(bǐ)修正砂輪時的H01小0.02,粗磨一次。磨削型線程序略。

(3)精磨加工程序

第一次粗磨完成後(hòu),將砂輪修正程序中刀具半徑補(bǔ)償偏置D01中的值減去0.1,修正一次砂輪,約修(xiū)去0.1mm。然後,在型線磨削程序(xù)的刀具(jù)半徑補償偏置D02中,輸入比D01小(xiǎo)0.01的值,即精磨量為0.01mm,精磨一刀。

4結論(lùn)

根據生產(chǎn)圖樣編製三坐標測量(liàng)儀(yí)測(cè)量程序,通過三坐標的精(jīng)密測量和檢驗,樣(yàng)板型線的尺寸、輪廓度、粗糙度都達到圖樣要求(qiú)。因而(ér),樣板型線的數控(kòng)磨削加工工藝的應(yīng)用保證了(le)質量,提高(gāo)了工(gōng)效。

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表(biǎo),或進(jìn)行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com