一副壓鑄模的開發成功,是一係列細致的分析與計算設計的結果。在設計中(zhōng)需要考慮零(líng)件的技術要求、設備條件、結構工藝性、模具(jù)結構(gòu)等,有時還需要模擬(nǐ)分析。現在以一個電子殼(ké)體零(líng)件的壓鑄解決方案為例進行分析。

1 零件的技術要求和設備條件

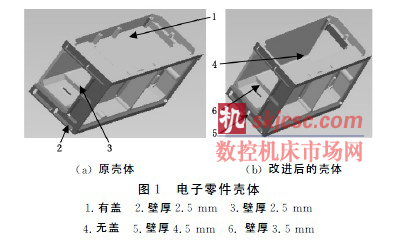

圖(tú)1是一個電子零件的殼體結構件,材料為A380鋁合金[1],外形尺寸為240mm×166mm×130mm,要求組織致密,表麵(miàn)完整,並滿足氣密性要求。壓鑄設備為WOTAN700,其額定鎖模力為7000kN;其最大料缸直徑為80mm,拉杠間距為750mm,最大模厚為900mm;設備有一個液壓抽芯裝置。

2 結構工(gōng)藝分析

該零(líng)件形(xíng)狀複雜,台階多,5個麵有腔體結構,一個麵有(yǒu)散熱筋,壁厚不均勻,最大(dà)壁厚為12mm,最小壁厚為2.5mm,平均壁厚為3.2mm。零件的壓鑄填充(chōng)過程遵循主幹型(xíng)腔填充原(yuán)則,即應遵循主幹型(xíng)腔的填充———優質填充區(qū)滿(mǎn)足70%的要求;非主幹型腔的填充(chōng)———金屬液互(hù)相衝擊區約為(wéi)30%[2]。

圖(tú)1a為原殼(ké)體零件,從任何一個方向選擇澆注係統,優質填充區域不超過50%,其中有一(yī)個麵將全部是金屬液衝擊區。這種結構不具(jù)備壓鑄工(gōng)藝性,需要進行結構更改(gǎi)。經過結構(gòu)分析,將圖1殼體箭頭1所指位置的蓋(gài)揭開,變成圖1b箭頭4所指(zhǐ)的無蓋位置,基本達到了主幹型填充原則要求。

3 鎖模力的計算

在壓鑄(zhù)過程中,鋁合(hé)金液在分型麵投影(yǐng)麵積上的反(fǎn)壓(yā)力(lì)P反要小於壓鑄機的額定鎖模力,即:P反(fǎn)≤P鎖·k (1)P反=ΣF·p×0.1 (2)式中,ΣF 為鑄件在分型麵上的總投影麵積,cm2;p 為壓射比壓,MPa;P鎖為壓鑄機額(é)定鎖模力,kN;k 為許用安全(quán)係數,對於鋁合金,k=0.8。計算得到零件的總投影麵積為690cm2,氣密件一般選用比壓為70MPa,代入(rù)式(2)得P反=4 830kN;而WOTAN700壓鑄機的額(é)定鎖模力P鎖=7 000kN,代入式(1)得(dé)P反(fǎn)≤P鎖·k≤5 600kN,滿足模具要求。

4 澆注位置的選擇

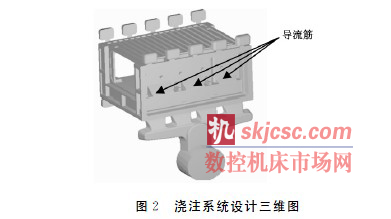

澆注位置的選擇應符合金屬液填(tián)充流線原則,即內澆道與壓鑄件主幹型腔所屬範圍(wéi)內的任意部位可通達的金屬流線的應是最短的;內澆道壓出的金屬液的流動方向應基本一致,並沿著主幹型腔型麵的方向擴展填充[3]。按(àn)照金屬液填充(chōng)流線原則,澆注係統設計見圖2,以保證金屬流線最短(duǎn),同(tóng)時為了保證金屬液(yè)沿主幹型(xíng)腔型麵的方向順利填充,在圖2中箭頭所指位置增加了3處導流筋。

5 澆注係統計算

5.1 內澆口截麵(miàn)積的計算

根(gēn)據(jù)W.Davok經驗公式:Ag =0.485 V (3)在壁(bì)厚為2.4~3.2mm時(shí)有一定的適應性。根據G.Lieby經驗公式:Ag =5 000 V/(V +10 000) (4)在壁厚為3~5mm時有一(yī)定的適應性。式中,Ag為內澆口截麵積,mm2;V 為零件體(tǐ)積,cm3。使用Pro/E三維分析可得到零件體積V =790cm3,用式(3)計算(suàn)得Ag=383mm2,用式(4)計算得Ag=366mm2,設計時,取兩者中(zhōng)間值Ag=370mm2。根據零件的平均壁厚為3.2mm,取內澆口的厚(hòu)度為b=2mm,內(nèi)澆口長度L=Ag/b=185mm。

5.2 料缸的選擇

5.2.1 料缸截麵驗證

按連(lián)續性原理,流體流過某(mǒu)一限定部(bù)位,在一段時間內流體連(lián)續地充滿這個部位,因此在這個時(shí)間內流入、流出的流量Q 是相等的。

Q =Vg·Ag =Vp·Ap

Vg =Vp·Ap/Ag (5)

式(shì)中(zhōng),Vg為(wéi)充填速度;Vp為射(shè)料杆壓射速度;Ap為料缸截麵積。

射料杆壓射速度Vp一般以1.5~2.5m/s比較合適,設計時選擇(zé)Vp=2.4m/s,料缸直徑為80mm 時(shí),Ap=5 024mm2,代入式(5)得Vg=32.5m/s,符合一般(bān)經驗填充(chōng)速度為30~50m/s的要求(qiú)。

5.2.2 充滿度驗證

料缸直徑為80mm時,料缸能容納金屬液的最(zuì)大總質量為5.8kg,而帶澆注係統的零件總質量為3.5kg,充滿度為3.5/5.8=51.7%,符(fú)合充滿度30%~75%的(de)要求。所以選擇型號為WOTAN700壓鑄機、直徑(jìng)為(wéi)80mm的料缸符合設計需求。

6 模(mó)具總裝簡圖的設計

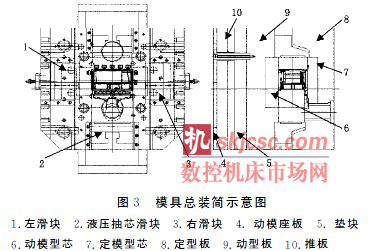

由於該零件複(fù)雜,外形偏大,需要4 個滑(huá)塊抽芯———兩個液壓油缸抽芯和兩個斜拉杆抽芯。圖3是模具(jù)總裝(zhuāng)簡圖。

圖4為充填型腔(qiāng)不同步的情況,其中模具外形尺寸為830mm×750mm×700mm,偏心距為(wéi)200mm。而7000kN壓鑄機拉杠間距為750mm,最大模厚為900mm,模具不能(néng)直接裝入壓鑄機。通過計算,將模架切去下(xià)麵兩個角,並將模具動模和定模分(fèn)開(kāi)來安裝(zhuāng),可以(yǐ)將模具(jù)裝入壓鑄機。

壓鑄機隻有一個液壓抽芯裝(zhuāng)置,通(tōng)過三(sān)通結構,可(kě)用一個液(yè)壓抽芯裝置帶動兩個液壓(yā)缸,直徑分別是150mm 和125mm。合模時推杆(gǎn)與滑塊會有幹涉,設計先回程機構可以有效解決這個(gè)問題。

7 模擬(nǐ)試驗

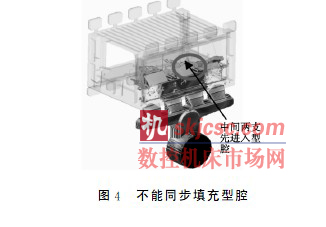

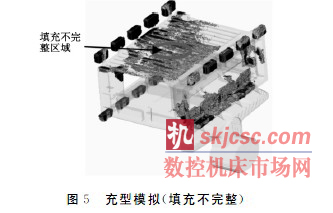

考慮(lǜ)到該殼體零件結構工藝的複雜(zá)性(xìng),為慎重起見,進行了壓鑄仿真模擬試驗,將(jiāng)壓射杆射速設(shè)定為2.4m/s,澆注溫度設(shè)定為650℃,快壓射的切入點選擇為4支橫澆道全部充滿時,零件收縮率為0.6%,劃分網格數為3 500萬,模擬時間為5.5h。試驗結果:①4支澆道不(bú)能同步填充,中間兩支先進(jìn)入型腔,見圖4;②部分區域填充(chōng)不完整(zhěng),見圖5。

8 工藝(yì)修

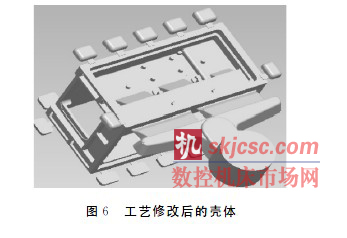

根(gēn)據仿(fǎng)真模擬分析的結(jié)果,對殼體零件進行了工藝(yì)修改:①將4支澆道改為兩支,以保證澆道(dào)同步填(tián)充,見圖6;②更改零件局部位置壁厚,減少填充阻力(lì),保證金屬液填充流線原則。圖1a、圖(tú)1b分別是修改前和修改後(hòu)的殼體,將箭頭2、3所指的壁厚2.5mm分別改為箭頭5、6所指的3.5mm及4.5mm。其中(zhōng)箭頭所指的修(xiū)改壁厚不影響使用結構,箭頭所指的修改壁厚則可以(yǐ)通過銑削加工去除。

9 結 語

殼體零件通過以上工(gōng)藝(yì)分析、計算、模擬和修改,試模獲(huò)得成功,零件表麵完整,內部組織致密,滿足氣密性要求。

如(rú)果您有機床行(háng)業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com