1 矩(jǔ)形(xíng)花(huā)鍵加工現狀(zhuàng)

現階段(duàn)高精度矩形花鍵的加工,通常是采用(yòng)銑切或滾切成形(xíng),再磨削花鍵達到設計要求。在銑(xǐ)切加工矩形花鍵時,一(yī)般(bān)采用專門設計的T 形槽銑刀(dāo),這種銑刀適(shì)合大批量專業化生產,針對中、小批量非專業化生產采用三麵刃銑刀及片銑(xǐ)刀。對於無法磨削的(de)高精度矩形花鍵加工(gōng),尚無參考資料。現行矩形花鍵相關國家標準均是針(zhēn)對小(xiǎo)徑定心,而由於該細長軸端高精度矩形花鍵的特殊結構采用大(dà)徑定心。

2 細(xì)長軸端高精度(dù)矩形花鍵加工難點分析

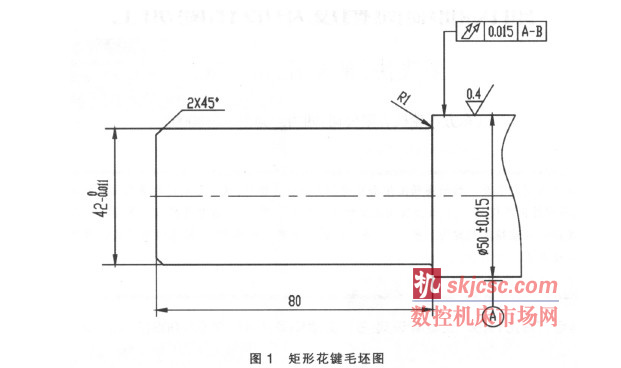

該零件(jiàn)材質(zhì)為2Cr12NiMo1W1V,鍛件並(bìng)經調質處理(lǐ),總長達1552.2mm,花鍵處直徑僅42mm,長徑比達37 倍,是典型的細長軸類零件,而矩形花鍵位於該軸件的一端,其毛坯圖如圖1 所(suǒ)示。從該花(huā)鍵的結構特點分析(xī),由於軸件過長和結構限製,該矩形花鍵無法采用我公司現有花鍵銑床、滾齒機等專用設備加工。

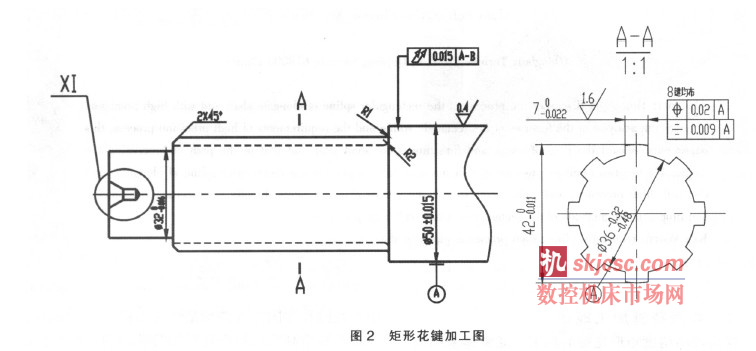

該矩形花鍵尺寸公差和位(wèi)置公差都極為嚴格(gé),鍵齒寬(kuān)度公差為0.022mm,位置度要求為0.02mm,鍵齒兩側麵對稱(chēng)度要求為0.009mm,加(jiā)工存在很大難(nán)度,如圖2 所示。

3 細長軸端高精度矩形花鍵的(de)加工

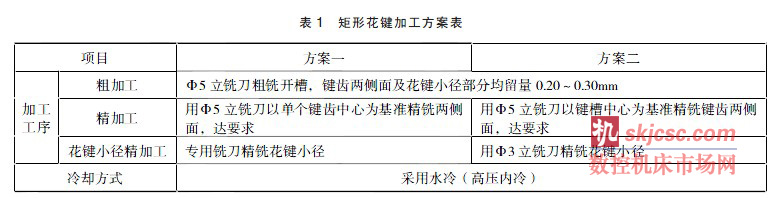

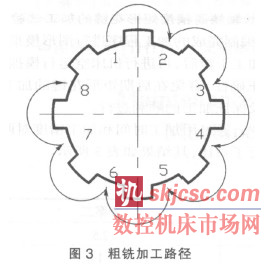

該細長軸端高(gāo)精(jīng)度矩形花鍵的加工重點是加工刀具的選(xuǎn)型、切削參數的確定、加工方法的確定以及數控程序的編製。根據對該花鍵結構分(fèn)析和對公司現有設(shè)備情況調(diào)研結果,現擬(nǐ)在DMG CTXgamma2000TC 車銑複合機床上完成,程序編製(zhì)采(cǎi)用機床自帶Siemens ShopTurn 模塊化編程係統。3.1 細(xì)長軸端高精度矩形(xíng)花鍵的加工方案設(shè)計針對此細長軸端高精度矩(jǔ)形花(huā)鍵的(de)結構特點和(hé)加工(gōng)難點(diǎn),分別設計了矩形花鍵的粗加工方案,精加(jiā)工方案和花鍵小徑加工方案,在精加工方案和花(huā)鍵小徑加工方案中(zhōng)分別采用兩種方(fāng)案來保證加工精度的要求。其具體加工方案如表1 所(suǒ)示。在細長軸端高精度矩形花鍵(jiàn)加工中,粗加工采用型(xíng)腔銑削,用φ5 立銑刀進行粗銑開槽,鍵齒兩(liǎng)

側麵及花鍵小徑部分均留量0.20~0.30mm,然後通(tōng)過陣列銑削單個槽的程序來完成整個花鍵粗銑工序(xù),加工路徑如圖3 所示。

3.1.1 矩形花鍵的精加工方案

在矩形花鍵的精加工方案中(zhōng),設計了以下兩種加工方案:

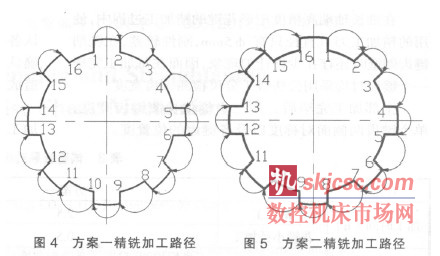

(1)方案一(yī)。用(yòng)φ5 立銑刀以單個鍵齒中心為基準,編製精銑程序,精銑鍵齒兩側壁(bì)並保證兩側去量一(yī)致,以保證每個鍵齒的寬度以及單個鍵齒兩(liǎng)側壁的(de)對稱度要求。精加工各鍵齒側麵,陣列精銑(xǐ)單個鍵齒兩個側(cè)壁程序,完成整個(gè)花鍵側壁的精銑,加工(gōng)路徑(jìng)如圖4 所示。

(2)方(fāng)案二。用φ5 立(lì)銑刀以鍵槽中(zhōng)心(xīn)為基準,編製精銑單個見槽內的鍵齒的兩個側壁程序,然後陣列,完(wán)成整個(gè)花鍵側壁的精銑(xǐ)。加工路徑如圖5 所示。

3.1.2 矩形花鍵的小徑加工方(fāng)案

在矩形花鍵的小徑加工(gōng)方案中,同樣也設計了兩種加工方案:

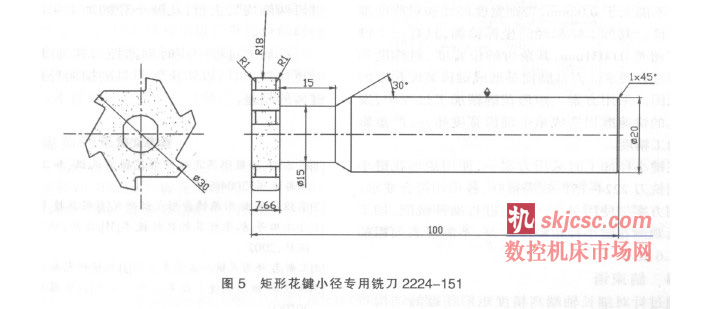

(1)方(fāng)案一。采用專用成型銑刀銑準花鍵小徑,專用成型銑刀如圖6 所示。

(2)方案二。用φ3 立銑刀(dāo)進(jìn)行插補銑削,精銑花鍵小(xiǎo)徑。

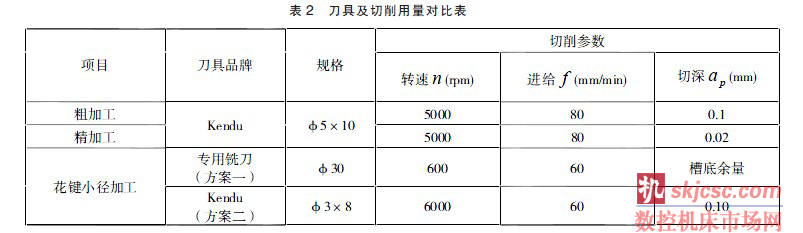

在矩形花(huā)鍵粗、精及小徑加工(gōng)方案中,采用了不同的刀具和切削用量,刀具(jù)和切削用量(liàng)的對比如表2 所示。

3.2 細(xì)長軸端高精度矩形花鍵(jiàn)的檢測方案

在細長軸端高精度矩形花鍵的精加工過程中,使用(yòng)的精加工刀具直徑隻有φ5mm,剛性(xìng)較差,在銑削鍵齒側(cè)壁時還存在少許讓刀現(xiàn)象,因而在每加(jiā)工完畢一個鍵齒時均采用公法線千分尺(chǐ)檢測鍵齒寬度。全部加工完畢後(hòu),用三坐(zuò)標儀檢測鍵齒寬度,單個鍵齒兩側麵對稱度以及各鍵(jiàn)齒的位置度(dù)。

3.3 細長軸端(duān)高精度矩形花鍵的加工試驗

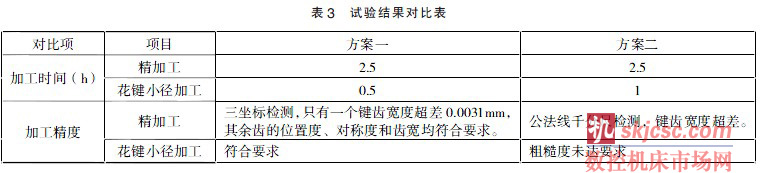

首先,對編製完成的加工(gōng)程序進行圖形模擬,確認各處(chù)均無加工幹涉(shè)後,再進行機床空(kōng)運行模擬,以確(què)認程序的正確性(xìng),避免在後期矩形(xíng)花鍵的加工(gōng)中造成事故(gù)以及保證加工的順利進行(háng)。在加工中,通過用加工時(shí)間和加工(gōng)精度對兩種加工方案進行了對比,其結果如表3 所示。

從試驗結果對比表中可以看出,細(xì)長軸(zhóu)端高精度(dù)矩形花鍵的精加(jiā)工及花(huā)間小徑加工的兩種(zhǒng)加工方案(àn)所用時間差距很小,而加工精度方案一遠高於方案二。

精加工時,采用方案一加(jiā)工矩形花鍵,每刀切深一定不能大於0.02mm,否(fǒu)則寬度尺寸和對(duì)稱度都很難保證。其加工結果經三坐標檢測,隻有一(yī)個鍵齒寬度超差0.0031mm,其(qí)餘齒(chǐ)的位置度、對稱度和齒寬均符合要求。刀具磨損(sǔn)是造成鍵齒(chǐ)寬度超差的(de)主(zhǔ)要原(yuán)因(yīn)。采用方案二矩形花鍵精加工過(guò)程中,發現刀具的快速磨損造成單個鍵齒寬度超差,嚴重影響了加工精度。

花鍵小徑加工時采用方案一,使用(yòng)矩形花鍵(jiàn)小徑專用(yòng)銑刀2224- 151,效果很(hěn)好,各項均符合要求。但采用方案二使(shǐ)用φ3 立銑刀進行插補銑削,加工完畢後觀測花鍵小徑粗(cū)糙度較差,不滿足表麵(miàn)粗糙度Ra1.6 要求。

4 結束語

通過針對細長軸端高精度矩形花鍵的結構特點和(hé)精度要(yào)求進(jìn)行了分析,製定了恰當的加工方(fāng)案並進行了試(shì)驗,最終(zhōng)確定了加(jiā)工該矩形花鍵的加工(gōng)及編程方法,即(jí)利用車銑複合機床先用φ5 立銑刀進行粗銑加工,然(rán)後用φ5 立銑刀精銑花鍵各鍵齒。精銑編程時需以每個鍵齒中心為基礎準,保證鍵(jiàn)齒兩側均勻去量,花鍵小(xiǎo)徑的加(jiā)工采用(yòng)專用銑刀2224- 151。在加工過程中應時刻監控(kòng)刀具(jù)的磨損情況,及時更換新(xīn)刀具,以防止因刀具磨損而導(dǎo)致加工花鍵鍵齒(chǐ)的(de)超(chāo)差。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com