線切割在機械加工中應用(yòng)非常廣(guǎng)泛,但其機床自身配(pèi)帶的簡易橫(héng)梁支架裝置(zhì)隻適合裝夾形狀(zhuàng)規則的長(zhǎng)條形或是板型工件,對於一些形狀複雜、不規則或本身尺寸較小的工件,其機(jī)床出廠時沒有針對其特殊性設(shè)計專用裝置,在實際加工中往往有特殊裝夾要求的工件比較多,導致工件在(zài)線切割加工(gōng)前(qián)的裝夾與找正定(dìng)位(wèi)非(fēi)常困難,甚至因無(wú)法(fǎ)裝夾而不能(néng)加工(gōng); 在無專用裝夾裝(zhuāng)置的前提下,即使能夠裝夾有特殊要求的工件也是低效率的工作(zuò)。為此,應企業需求,研製一種圓柱形工件裝夾定位裝置,為企業提高(gāo)生(shēng)產(chǎn)率。

1 技術方案

1. 1 組成

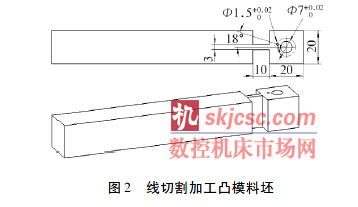

該裝置的目的在於提供一種結構簡單、運行可靠、裝夾(jiá)定位準(zhǔn)確、一次能裝夾加工多個圓柱(zhù)形工件( 如圖1所示(shì)) 的裝置,提高工件加工的精度(dù)和效率。裝置包(bāo)括基座、前麵板移動夾緊裝置、後麵板頂緊(jǐn)裝置和(hé)壓板(bǎn)壓緊裝置,其中,基(jī)座上並列設有若幹個V 形槽( 圖2) 。

1. 2 工(gōng)作原理與過程

工件通(tōng)過車削及電火花機精加工成為線切割待加工工件,如圖1b 所示。前麵板移動夾(jiá)緊裝置包括設置在基座同側(cè)的兩個(gè)前(qián)麵板導向柱,裝置在前麵板導向柱上的前麵板以及前麵板推進氣(qì)缸,前(qián)麵板上裝(zhuāng)置有與V 形(xíng)槽數量相等的彈簧,前麵板在前麵板推進氣缸的(de)驅動下沿著前麵板導向柱移動; 後麵板頂緊(jǐn)裝置包括設置在基座上的與(yǔ)V 形槽數量相等的定位導向支撐柱、後麵(miàn)板(bǎn)以及後麵板定位推進氣缸,定位導(dǎo)向支(zhī)撐柱從基座內(nèi)部孔穿(chuān)過後(hòu)垂直設有定(dìng)位支(zhī)柱,後麵板在後麵板定位推(tuī)進氣缸帶動下沿(yán)著定(dìng)位導向支撐柱(zhù)移(yí)動; 壓板壓緊(jǐn)裝置包(bāo)括設置在基座同側上方的兩個壓板導向柱,裝置在壓板導向柱上的壓板及壓板推進氣缸,壓板由壓板推進氣缸帶動(dòng)沿著壓板導向柱(zhù)移(yí)動[2]。工作(zuò)過程(chéng)如(rú)下:

( 1) 安放待加工工件: 將(jiāng)8 個待加工工件安放到(dào)基(jī)座上的8 個V 形槽內,壓板推進氣缸7 做適當的推進,帶(dài)動壓板沿壓板導向柱6 運動,壓板稍微壓住待加(jiā)工工件的柄,防止待加工工件從裝置上(shàng)掉落下來。

( 2) 待(dài)加工工件在夾具中垂直方向的定位: 後麵板定(dìng)位推進氣缸8 到位,帶動後麵板10 與定位(wèi)導向支撐柱12 運動,將(jiāng)8 根(gēn)定位支柱13 依次從8 個待加工工(gōng)件的小孔(kǒng)從(cóng)上往下穿入至定位導向支撐(chēng)柱小孔(kǒng)內,實現待加工工件中間小孔在(zài)夾具中垂直方向的定位。

( 3) 待加(jiā)工工件在夾具中寬度方向的精確定位:前(qián)麵板推進氣缸1 推進(jìn)到位,帶動前麵板4 沿前麵板導向柱3 運動,待加工工件的台階麵在前麵板推進氣缸的推(tuī)力和彈簧14 的彈簧(huáng)力的作用下被壓(yā)緊貼在基(jī)座11 側麵上。

待(dài)加工工件在夾具中長度、高度方向的精確定位:壓板推進氣缸7 做進一步的推進且推進到(dào)位,帶動壓板9 沿壓板(bǎn)導向柱6 運動,壓板壓緊待加工工件的柄。

( 4) 退(tuì)回(huí)夾具寬度方向定位壓緊(jǐn)裝置: 在待(dài)加工工件被經過上述一係列動作壓緊(jǐn)後,前麵板推進氣缸1 回位,帶動前麵板4 與彈簧14 也回位,鬆開待加工工件在寬度方向的壓緊。

( 5) 退回夾具垂直方向的定位裝置: 從待加工工件的上表(biǎo)麵將8 根定位(wèi)支柱13 依次拔出,後麵板定位推進(jìn)氣缸8 回位,帶動(dòng)後麵(miàn)板10 與定位導向支撐柱12 回位。撤(chè)回影響線切割鉬絲(sī)走線運動(dòng)周邊裝置。

( 6) 加工待加工工件中間橢圓形孔: 通過手工方(fāng)式,在每個(gè)待加工工件的小圓孔內(nèi)穿入線切割(gē)鉬絲,編程加工橢圓形孔,依次重(chóng)複操作加工完其他的待加工工(gōng)件中間橢圓形孔。

( 7) 加(jiā)工待加(jiā)工工件兩側平麵: 通過線切割鉬絲碰數第一個待(dài)加(jiā)工工件,找正後,編程一次加工完8 個(gè)待加工工件的兩側平麵。

2 研(yán)製中解決的問題

2. 1 定(dìng)位精度的可靠性

V 形(xíng)槽作為裝置定位工件的核心(xīn)方法,以兩平麵的交線和對稱中心(xīn)麵(miàn)為定(dìng)位基準,合理且有(yǒu)效地避免使用定位基準不合理和定(dìng)位基準錯誤對加工工件誤(wù)差的傳遞影響,它有效且簡(jiǎn)單地限製了工件的4 個自(zì)由度。同時,基座(zuò)與工件接觸的麵經過鏡麵磨削加工,從而進(jìn)一步有(yǒu)效地減少因裝夾裝置製造誤差的傳遞。

2. 2 裝夾的效率

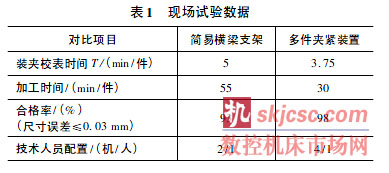

裝置(zhì)采(cǎi)取的(de)是待加工工件先(xiān)統一裝(zhuāng)夾,再統一一次走刀方式進行加(jiā)工,從而避免單(dān)個多次裝卸工件,節約了裝卸(xiè)工件的時間,基本可實現(xiàn)一個工作時間段( 4h) 內隻需一次(cì)裝夾,實現(xiàn)一人多機的(de)生產模式,提高設(shè)備利(lì)用率和生產效率。現場試驗證明,該裝置設計合理,係統性能穩定,解決了工件因人為因素在定(dìng)位精度和加工效率上的問題,從而帶來(lái)的是效率和質量(liàng)的提高[3]。現場試驗數據如(rú)表1 所示。

3 結語

該裝置定位精度高(gāo),待(dài)加工工件的定位,基座采用(yòng)的是V 形(xíng)槽設計,可減少誤差的傳遞。該夾具生產效率(lǜ)高,能一(yī)次裝夾多個待加工工件,即(jí)可實現一次裝夾,加工(gōng)多個待加工工(gōng)件,大量縮減了裝(zhuāng)卸工件的(de)時(shí)間(jiān),提高了工作效率,同時也有(yǒu)效降低了產(chǎn)品的製造成(chéng)本[4]。

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com