1 傳統加工工藝存在的弊端

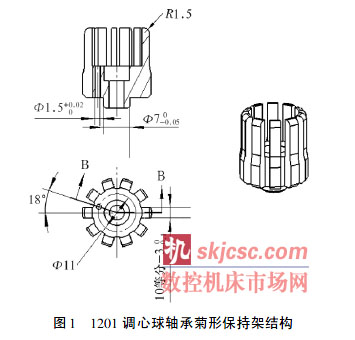

菊形保持架成形凸模是保持架成形的關鍵零(líng)件,其加工(gōng)精度直接影響保持架的質量(liàng)。長期以來對1201 調心球軸承菊形保持架成形凸模( 圖1) 的加工采用的是傳統的車、磨、鏜(táng)、鉗、銑工藝,前後共用11 道工序,由於菊形保持架的結構複雜,約束(shù)了加工該保持架凸模的尺寸及(jí)結構。保持架凸模加工過程中找正十分困難(nán),而且單個爪的強(qiáng)度較低,經熱處理後磨(mó)削加工中容(róng)易折斷,造成廢品率高,有時高達40% 以上; 磨削加工R1. 5 mm圓弧麵時還需要一套複(fù)雜的工裝; 模具裝配時由於熱處理變形的(de)原因,使每個爪之(zhī)間的距離(lí)發生變化,需用金剛石(shí)銼刀進行修整後才能進行裝(zhuāng)配。傳統工藝加工的凸模(mó)不但工序複雜、加工困難,耗時較長,成(chéng)本相對較高,而(ér)且(qiě)模具(jù)的

使用壽命短,用裝配好的模具加工出的(de)保持架(jià)不能達到理想狀態。

2 數控電火花(huā)線切割加工

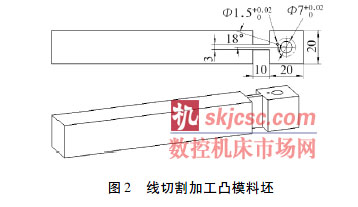

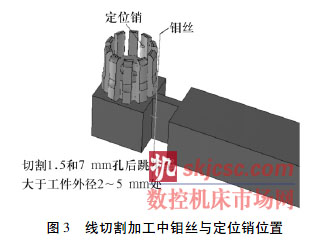

分析(xī)凸模結構(gòu)特點及傳統(tǒng)工藝方法可知,凸模(mó)的爪是其加工難點。綜合考慮生產狀況,將傳統工藝改進為車、鉗、熱處理、磨、車、電火花線切割6 道工序。首先依工藝車(chē)加工出內、外圓及端麵,並留相應的(de)磨削餘量; 鉗工(gōng)鑽(zuàn)Φ1. 5 mm 銷孔,打印後熱處理; 再采用成形硬車刀加工出R1. 5mm 圓弧並打光; 最後進行數控電火花線切割加工。電火(huǒ)花線切割機床在長方形料坯上按凸模Φ1. 5 mm 銷孔及Φ7 mm 外圓相對位置分別加工出Φ1. 5 mm 孔及Φ7 mm 孔( 圖2) ,並以(yǐ)Φ7 mm孔為坐標原點移(yí)動鉬絲,使鉬(mù)絲(sī)沿Φ1. 5 mm孔及Φ7 mm 孔圓心連線的(de)延長線移動,並大於凸模外徑2 ~ 5 mm( 圖3) ,由於長方形料坯(pī)工裝上加工出的(de)Φ1. 5 mm 孔及Φ7 mm 孔與凸(tū)模Φ1. 5 mm銷孔及Φ7 mm 外圓的相對位置一致,使凸模Φ7mm 外圓插入長方形料坯工裝Φ7 mm孔,凸模Φ1. 5 mm 銷孔對準長方形(xíng)料坯工(gōng)裝Φ1. 5 mm 孔並插入銷子。以Φ7 mm 孔為坐(zuò)標原(yuán)點,按鉬絲移動的距離為起切點編(biān)寫各(gè)爪的程序,加工出尺

寸精確、無變形、不需修配的凸模。

3 結束語

通過對1201 調心球軸承菊形保持架成形凸模采(cǎi)用數控電火花線切割(gē)加工新工藝,縮短了凸(tū)模加工周期,減少了複(fù)雜工裝的製(zhì)造,更好地保證了模(mó)具精度,提高了產品質量、模具壽命和生產效率,降低了生產成本。

如果您有(yǒu)機床(chuáng)行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com