1 帶冠整體葉輪(lún)的優點

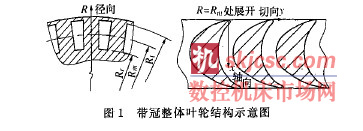

帶冠整體葉輪是(shì)一種在葉片外圍增加了環形冠, 即將所有葉尖連在冠上的整體葉輪, 是為了更(gèng)好地滿足現代航空(kōng)航天事業的發展對發動機不斷提出的高性能要求而出現的一種新型(xíng)葉輪結構。與不帶冠的(de)整體葉(yè)輪相比, 帶冠整體葉輪具有傳動效率很高、重量輕、結構緊湊和結構強度大等顯著優點, 能夠更好地滿足增加發動機壽命, 提高發動機效率、工作節速和使用可靠性的要求, 代表了未來飛行器、航天(tiān)器發動機葉輪結構設計的發展(zhǎn)方向。

2 組合電抓工工藝方案的提(tí)出

正是由於帶冠整體葉輪(lún)結構上“冠” 的存在, 使整體(tǐ)葉輪的葉片間流體通道由徑向敞開變為封閉, 加上葉阿通道狹窄(zhǎi)、葉片型麵複雜、加工精度要求(qiú)很高, 帶冠(guàn)整體葉輪又工作在高溫、高壓、高轉速條件下, 多采用不鏽鋼、高溫耐熱合金或欽合金等難切(qiē)削材料製作等特點, 使得帶冠整體葉輪的製造特別是葉片型麵成形非常困難, 葉片型麵(miàn)既無法用電解套料成形, 也不能采用數控銑(xǐ)削加工: 目前世界(jiè)各國采用電火花加工作為主選工藝, 但由於其加工效率很低且又存在電極損耗、因此不得不(bú)依靠投人大量設備、批量製造電極, 通過頻(pín)繁更換電極來(lái)補償(cháng)因電極損耗所帶來的精度問題(tí), 加工成本(běn)高。這使得帶冠整(zhěng)體(tǐ)葉輪的加工成(chéng)為航(háng)空航天製造技禾領域(yù)函待解決的關鍵難題之一。

突破此項(xiàng)關(guān)鍵技術, 對於(yú)我國未來新型號大推(tuī)重比、高性能(néng)發動機的(de)研製, 進(jìn)一步提升製造能力以及為更(gèng)多(duō)民(mín)用設施提供(gòng)先進的燃機, 都具有十分重大的意(yì)義(yì)。南京航空航天大學特種加工研究所在(zài)試(shì)驗研究的基(jī)礎上, 充分利用電解加工效率(lǜ)高和電火花成形適於加工複雜形狀零件的優點, 提出了采用電(diàn)解加工和電(diàn)火花加(jiā)工組合工藝的方案難隊先由電解加(jiā)工去除葉間大部分(fèn)材料, 並留下二定的餘量(liàng): 加工出預通(tōng)道, 然後在輔似抽液的情況下進行葉(yè)片型麵(miàn)電火花成形加工。這樣, 既提高了加工效率、大大減少了電極拘耗、降低了生產費用, 又有利於保證葉(yè)片型麵的最終加工精度。似圖(tú)1所示等截麵葉片帶(dài)冠(guàn)整體葉輪葉片型(xíng)麵的加工為例, 結合(hé)試驗, 對組合電加工的關鍵工藝進行了研究。

3 組合電加工關鍵工藝的研(yán)究

帶冠整體葉輪葉間預通道采用數控展成電解加工技術、在南京航空航天大(dà)學自主研製的五坐標數控電解加工機床上進行; 葉(yè)片型麵的最終成形在瑞士(shì)夏(xià)米爾公司生產(chǎn)的四軸聯動(dòng)電火花機床上完成。

3. 1 電解加工關鍵(jiàn)工藝

數(shù)控展成電解加工帶冠整體葉(yè)輪葉間預通道時, 在計算機數控指令的控製下(xià), 陰極按預定(dìng)運動軌跡相對工件作沿x 、y 方向的平動(dòng)和繞(rào)z 軸的(de)轉動, 展成加工出葉間通道。葉間通道(dào)形狀(zhuàng)取決於陰極運動產生間隙(xì)形成的包絡麵(miàn), 因此陰極設計及其運動軌跡的確定是電解加工的關鍵。

3. 1. 1 陰極設計

陰極設計主要包括(kuò)陰極形狀、結構設計、陰(yīn)極主體尺寸設計及其材(cái)料選擇等。陰極設計的基本(běn)出發點是: 確保設(shè)計出的陰極(jí)按(àn)預定運動(dòng)軌跡(jì)相對(duì)工件由加工初始位置運動到終止(zhǐ)位置的過程(chéng)中, 在保證與葉片最終型麵不發生(shēng)幹涉和腐蝕過切的前提(tí)下, 去除盡量多的材料, 並使留下的(de)通道兩(liǎng)側餘量盡可能(néng)均勻— 以便於後續電火花加工的進行, 同時使陰極製造簡單方便。

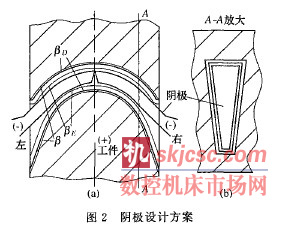

由於陰極是在葉(yè)間通道內(nèi)沿預定運動軌跡做展成運動, 因此陰極外形主要取決於葉間通道的幾何特征, 應與通(tōng)道的最終(理論)形狀大體相似, 如(rú)圖2 所示, Za 為在垂直(zhí)葉輪徑向的截麵上, 陰極的側麵形狀近似於通道的形狀; 2b為在垂直葉輪軸向的截麵上, 陰極的端麵形狀(zhuàng)相似於通道的形狀, 為梯形。帶冠(guàn)整體葉輪的葉間(jiān)通道特征決定了陰極結構采(cǎi)用內噴式(shì)電解液供給方式設計; 為避免發生運動幹涉現象, 葉間預通道(dào)的加工需從葉輪兩側分別(bié)進給, 實(shí)現對接, 如圖2a 所示; 同時為方便陰極的製(zhì)作, 應(yīng)使加工葉輪兩側的陰極形狀盡可能相同, 即采用(yòng)形狀近似的陰極(jí)分(fèn)別按不同的軌跡進給加(jiā)工兩側。

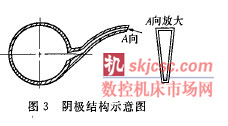

陰極的主體尺寸主要由(yóu)葉間(jiān)通道的形狀尺(chǐ)寸決定, 而葉間通道的尺寸則根據葉輪的型麵原始數據求(qiú)得。葉輪型麵原始數據(jù)是在圖1 所示的(de)R 一風展開麵上分別給出的同一葉片的葉盆(pén)線和葉背線的(de)型值點數據, 因此需通過坐(zuò)標旋轉變換, 轉換成同一通道兩側型線的數據。根據預設的電解加工側麵間隙(xì)△E 及(jí)電火(huǒ)花加工間隙△D , 確定預通道加工中陰極運動的(de)允許範圍, 初步設計出陰極的(de)側(cè)麵輪廓尺寸, 如圖Za 所示, 刀為葉片理論型線, 兒為電火花加工前、的理論輪廓線, 夕(xī)二為陰極運動允許的邊界線。以通道中心作為初始運動軌跡, 對陰極運動形成的(de)包絡麵(miàn)與其允許範(fàn)圍進行仿真校(xiào)核, 並根據結(jié)果對加工運動軌跡(jì)及(jí)陰極尺寸做(zuò)適當的修改, 使陰極運動(dòng)形成的(de)包絡麵在其允許範圍內並最靠近邊界線(xiàn)兒, 同時(shí)考慮使陰極形狀簡單(為此(cǐ), 應盡(jìn)可能以修改陰極運動軌跡為主) , 從而確定出陰極的側麵(miàn)輪廓尺寸。陰極梯(tī)形(xíng)端麵尺寸的(de)確定按通道(dào)最窄部位進行(háng)相應計算。圖(tú)3 為所設(shè)計(jì)的陰極結構示意圖。

陰極主體材料的選擇主要從材(cái)料的導(dǎo)電性、剛性、耐腐蝕(shí)性、抗火花能力以(yǐ)及可加工性等方麵考慮, 采用不鏽鋼或銅鎢合金為(wéi)宜。

3. 1. 2 陰極運動軌跡的確定

陰極運(yùn)動軌跡的確定是一個(gè)不斷修改(gǎi)、優化的(de)過程, 首先以(yǐ)通道中心作為(wéi)陰極運動軌跡, 然後根據陰極運動的仿真結果進行修(xiū)改。考慮(lǜ)到(dào)電(diàn)解加工預通道的整(zhěng)個過程, 電場和流場均處於非穩定狀態, 在加工過程的各(gè)時刻(kè)側麵間隙均在變化(huà), 因(yīn)此陰極運動(dòng)軌跡的最終確定(dìng)還應通過工(gōng)藝試驗來進一步修改(gǎi)優化(huà)。

3 . 2 電火花加工關鍵工藝

電火花加工作為帶冠整體(tǐ)葉輪葉片型麵的最(zuì)終加工工序, 除了要求實現葉片型麵的最終成形外, 還要保證加工的精度要求, 其實(shí)現方法要麽采用複雜電極(jí)沿簡單運動軌跡來加工(gōng), 要麽(me)采用簡單電極沿較複(fù)雜的運動軌跡來加工, 因而(ér)電極及其運動軌跡的設計是電火花加工的關(guān)鍵(jiàn)。根據帶冠整(zhěng)體葉輪(lún)的結構特征, 並結合現有試驗設(shè)備條件, 采用等截(jié)麵電極從葉輪兩(liǎng)側分(fèn)別進給加工左右通道的方法。加工時, 工件安裝在工作台上(shàng)固定不動, 被加工葉片部位母線(xiàn)處於與工作台麵(miàn)垂直的豎直位置。對於等截(jié)麵葉片,可以用一個兩側分別與葉背、葉盆(pén)型麵“ 平行” 的電極, 通過平動“ 拷貝”來實現葉片型麵(miàn)的成形, 即: 工具(jù)電極按一定軌跡相對工件沿城y 方(fāng)向平動及繞z 軸轉動, 運動到電極成形麵(miàn)與工件理論(lùn)型(xíng)麵“平行”的對應位置時, 再向葉盆方向平動, “拷貝”完(wán)成葉盆型麵的加工; 然後按原軌跡退回到加(jiā)工初始位(wèi)置, 向葉背一側平動(dòng)相當於兩葉(yè)片的間距, 再以同前的(de)軌跡進給, 平動 “ 拷貝(bèi)’, 加工出同一(yī)葉片的葉背部分。完成(chéng)一個葉片型(xíng)麵的成形後, 電極按原運動(dòng)軌跡退回, 工件分度定位, 再加工下一個葉片, 如(rú)此進行直至全部葉片加工(gōng)完畢。由於(yú)通道軸向截麵呈梯(tī)形, 葉根部分的加工狀況最惡劣, 因此設計時(shí)以葉根部截麵作為軸(zhóu)向截麵中成形電極設計及其運動軌跡設計的基(jī)準麵。

3. 2. 1 成形電極(jí)的設計

電極設計與其運動軌跡設計必須相輔相成, 電極的形狀決定著電極運動軌跡, 而運動軌跡又影響電極的形(xíng)狀設計。因此(cǐ), 設計電極時要兼顧運(yùn)動(dòng)軌(guǐ)跡, 以簡化(huà)運動軌跡為原則。由於采用“ 拷貝”成形, 電極成形(xíng)麵的形狀及尺寸應與葉片最終型麵對應(yīng), 加工(gōng)左、右通道的電極應分別設(shè)計。考慮到(dào)電解加工的實際結果, 留下的餘量分布不均, 為保證葉片型麵的最終精(jīng)度要求, 將左右電(diàn)極再分別設計為粗加工電極和精加工電極。

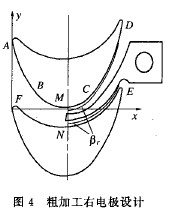

以右側通道的粗加工電極設計為例來討論(lùn)。粗加工的目的是采用粗規準較快速地去(qù)除大部分餘量(liàng), 以便於葉片型麵的最終精加工成形。粗加工如果完全采用“拷貝”加(jiā)工,則電極兩側麵大致肉相(xiàng)鄰兩葉片的葉背曲麵和葉盆曲麵平移形成, 如圖4 所示, 以通道最窄部位材八不作為(wéi)左右(yòu)通(tōng)道的分界線, 根據預先設定的電火花粗加工間隙吞及精加工間(jiān)隙街, 將右側通道內的葉盆線和葉背線上各點分別向(xiàng)通道內側沿y 軸平移一個間隙量△ (△ =△r +△f ) , 得到曲線(xiàn)βr, 作為電極運動的允許(xǔ)範圍; 再將曲線βr向通道內側沿y軸適(shì)當平移, 即得到用(yòng)於“ 拷貝”的粗加工電極主體部分(fèn)的兩側形狀。由於葉背部分斜率變化較大(dà), 受(shòu)電極運動空(kōng)間限製, 電極後端易與葉輪右側發生幹涉, 而為避免幹涉將使電極(jí)運動軌跡設計(jì)過於繁瑣。因(yīn)此, 葉片型麵粗加工不(bú)完全采用‘拷貝”成形(xíng)的方法。在電火花加工中, 不存在(zài)電解加工中必須避免阻、陽極短路的情況, 電(diàn)極運動隻要不破壞葉片型麵即可。於是, 對葉片理論(lùn)型麵上曲線c 刀段不采(cǎi)用“拷貝, 式加工, 而是通過電極前端靠軌跡(jì)展成運動蝕除(chú)餘量, 因此設計鋤口(kǒu)工電極時, 可用比較平緩的曲線來替代弧線段。這種方法可能會造成電極局部損耗而加大“拷貝” 誤差, 故需適當地加長電極前端尺寸以補償電極損耗,如圖(tú)4 中所示。

電極非加工部分的設計主要考慮電極(jí)裝夾、與(yǔ)工件定(dìng)位找正的需要以及外部運動空間對(duì)電極(jí)尺寸(cùn)的(de)限製等(děng), 電(diàn)極高度等於葉片高度(dù)減去上下兩端放電伺隙△ 即可, 設計出的粗加工右電極如圖5 所示。

精加工電極的(de)設計思路與(yǔ)粗加工基本一致, 不過精加工放電間隙改為△ =△f; 此外, 由於粗加工去除了大部分餘量, 且剩(shèng)餘餘量分布比(bǐ)較均(jun1)勻, 通道變大, 較有利於電極運動, 因此葉片型麵的精(jīng)加工完全(quán)采用“ 拷貝”成形; 在設計精加工電極時, 應使電極兩側麵分別由葉背曲麵(miàn)和葉盆曲麵平移形成, 這樣可以認為電極損耗是“ 麵”損(sǔn)耗, 在加工(gōng)中適(shì)當增加進給量就能夠補償電極損耗所引起的誤差。

3 . 2. 會電極運動軌跡的設計(jì)

電極運(yùn)動軌跡設(shè)計按粗、精加工及(jí)左右通道分別考慮。電極運動軌跡的設計, 應能確保成形電極沿所設計的(de)軌跡準確運動到“拷貝(bèi)”前的位置(zhì)。由於“拷貝”前的位置在x 軸方向是唯一的, 為確定電極定位的初始角度(即電極(jí)加工前的初始位置(zhì)相對於, 軸的夾角) , 因此(cǐ)軌跡設計(jì)應以電極 “拷貝”前在通道內的位置作為電(diàn)極運動軌跡設計的初(chū)始位置, 采取由內向外“ 移出(chū)”電極進(jìn)行設計(jì)的方法(編(biān)製電(diàn)極的(de)實際運動軌跡時, 按此逆過程進行).一設計應使運動軌跡盡量簡化, 可(kě)以根據組成葉背的一曲線段情況、將相應曲線(xiàn)段分別偏移適當距離所得到的曲線作(zuò)為初始運動軌跡. 然後通過在“移出” 電極(jí)的過程(chéng)中可能產生的(de)幹(gàn)涉情況來進一步修正、優化相應軌跡。

由於被加工葉片處(chù)於與工作台(tái)垂直的豎直位置, 設計基準為(wéi)葉(yè)根部, 因此在電極(jí)沿(yán)一定軌跡進給、平動“ 拷貝”加工出葉盆型麵並(bìng)沿原軌跡退回後, 隻需沿少軸(zhóu)負方向平移葉間距離△y 後, 按原軌跡進給即可加工出(chū)葉背型麵。

![]()

式中(zhōng): R , 為葉(yè)輪根圓直徑, m m ; n 為葉片個數。

4 結束語

帶冠整體葉輪是現代航空航天技術的發展(zhǎn)對葉(yè)輪設計和製造提(tí)出的新要求, 帶冠整體(tǐ)葉輪葉片型麵的(de)加工是一個巫待解決的課(kè)題。經試驗加工(gōng)驗證, 采用組(zǔ)合電加工工(gōng)藝方案, 開(kāi)展關鍵工藝問題的研究(jiū), 能夠較好地解決帶冠整體葉輪的(de)葉(yè)片型(xíng)麵加(jiā)工問題, 有望成為一種有效的加工手段。

如果您有機床行業、企業(yè)相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com