1 引言

整體葉輪指輪轂和葉片在同一金屬毛坯體上,現多采用鍛件毛坯多坐標數控加工來成型[ 1] , 其典(diǎn)型的應用有渦輪(lún)式發(fā)動機、泵、徑流式渦輪和膨脹機等許(xǔ)多(duō)動力機械[ 2] 。從整(zhěng)體(tǐ)葉輪的結構特點(diǎn)也可以看(kàn)出: 整體葉輪相(xiàng)鄰葉片(piàn)的空間較小, 而且在(zài)徑向上隨著半徑的減小, 通道越(yuè)來越窄。因此加工葉輪葉(yè)片曲麵時除了刀具與被加工葉片之間發生幹(gàn)涉外,刀(dāo)具極易與相鄰葉片發生幹涉[ 3] ; 加工整(zhěng)體葉(yè)輪時(shí)加工軌跡規劃的約束條件比較多(duō), 自(zì)動生成無(wú)幹涉刀位軌跡(jì)較困難[ 4] 。總的來說整體葉輪數控加工難點比較多, 因此在多坐(zuò)標數控(kòng)機床上加工(gōng)前(qián)通常都要經過仿真, 在此(cǐ)過程中必須解決好整體葉輪數控加工中的過切、幹涉與碰撞、降低生產成本、提高加工效率、優化工藝參數等一係列難(nán)題(tí), 為真實數控加工做好技(jì)術準(zhǔn)備。另(lìng)外對於(yú)整體葉輪這樣(yàng)複雜的三維曲麵手工編程根本無(wú)法實現, 必須借助於CAM軟件實現自動編程。因此, 研究整體葉輪的數控仿真(zhēn)加工具有較高的(de)工程應用價值。

2 整體(tǐ)

2. 1 結構特點分析與工藝流程製訂

葉片空間(jiān)曲麵形狀較為複雜(zá)且剛性較差, 因此葉片加工是整個零件(jiàn)加工難點, 由於葉片(piàn)之間的間隔距(jù)離小, 而(ér)葉(yè)片的扭曲程度決定了加工時(shí)刀具軸的擺動範圍, 因此刀(dāo)具必須在(zài)兩葉片之間的範圍內(nèi)擺動, 刀具才不會與葉片發生幹涉(shè)。

根據葉輪的幾何結(jié)構(gòu)特征和使用要求, 其基(jī)本加工工藝流程為: 1. 在數控車床上車(chē)削加工毛坯的(de)基本形狀, 如圖1 所示; 2. 粗加工葉輪流道曲麵; 3.粗加工(gōng)葉片曲(qǔ)麵; 4. 葉片精加工; 5. 葉輪流道精加工。

2. 2 五坐標數控機床結構與選擇

葉輪的毛坯外形可通過數控車(chē)床車削成型, 而流道(dào)和葉片的成型加工則必須在五軸聯動數控機床上才能完成。由於本文(wén)中(zhōng)葉輪的尺寸不大, 重量較輕, 選用立式五軸加工(gōng)中心即(jí)可完成機床模擬加工仿真。

2. 3 定位與夾緊方案的確定

文中加工的葉輪中心處有一圓孔可用(yòng)於加工時(shí)的定(dìng)位, 隻需將毛坯放入與之配合的心軸上, 即限製X、Y 方向的移動自(zì)由度, 再用一環形平麵與葉(yè)輪的底(dǐ)麵(miàn)接(jiē)觸(chù)即可(kě)限製兩(liǎng)個轉動自由度和Z 方向的移動自由度, 最後(hòu)用螺母壓緊工件(jiàn)即可實現零件的裝夾。

2. 4 刀具的(de)選擇與刀具半徑的確定

在使用多個刀具組合(hé)的加工過程(chéng)中, 兩個不同刀具的無幹涉加(jiā)工(gōng)區(qū)域(yù)可能重疊。通常采用的方法是, 先用較大的刀具來高速加工其所有可能加工的區域, 較小的刀具則隨後被用來加工較大的刀具無法(fǎ)加工的區域。這樣, 每把(bǎ)刀的有效加工區域就可能小於(yú)其(qí)原來可以無幹涉加工的曲麵(miàn)。

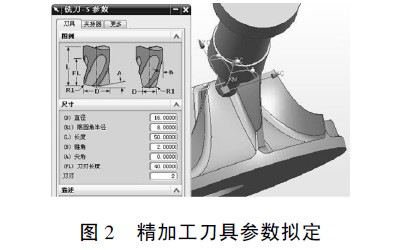

基於上述理論研究, 在進行粗加工過程中盡可能選用大直徑球頭銑刀, 但是必須(xū)保證刀具直(zhí)徑D小於葉片間最小距離(lí)Lmin , Lmin的大小可以根據U G軟件的分析麵與麵之最小距離的功能(néng)測得, 且U GNX6. 0 可直接觀察所(suǒ)定刀具相關參數是否合適。在精加工過程中(zhōng), 應在保證不過切的前提下盡(jìn)可能選擇大直徑球頭刀, 即保證刀具半徑R1 大於流道和(hé)葉(yè)片相接部分的最小圓角半(bàn)徑Rmin, Rmin 的大小可(kě)以根據UG 軟件的(de)分析最小半徑功能測得, 同時為了增加刀具剛度設定(dìng)精加工球頭銑刀的錐角為2b。UG NX6. 0 可直接(jiē)觀(guān)察所定刀具相關參數是否合適, 如圖2 所示。

在單個葉片加工時, 為了保證刀具不(bú)與葉片表麵發生幹涉, 刀具半徑應小於加工表麵凹處的(de)最小曲率半徑l/ kmax , kmax 為整個葉片表麵上(shàng)凹處最大法曲率。

3 基於UG NX6. 0 的整體葉輪(lún)數控加工仿真校驗與後置處理

3. 1 整體葉輪數控(kòng)加工路(lù)徑規劃

3. 1. 1 粗加工葉輪流道曲麵和葉片曲麵

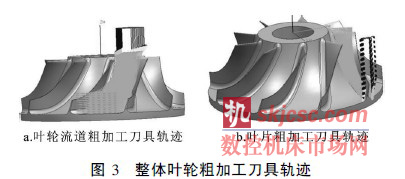

通過可變輪廓銑程序控製(zhì)驅動(dòng)方法和(hé)刀具軸根據葉(yè)輪流道曲麵的加工(gōng)要求創建多軸聯動粗加工程序。設定合適的參數(shù), 即可生成(chéng)的葉輪流道粗加(jiā)工刀具軌跡如圖(tú)3a 所示。

葉片的粗加工(gōng)創建類型、刀具(jù)、幾何體均(jun1)與粗加工葉輪流道曲麵設置相同; 考慮到(dào)葉片曲麵空間比(bǐ)較複雜(zá), 提高加工效(xiào)率應允(yǔn)許(xǔ)刀具側刃參與切(qiē)削, 因此/ 刀軸0 設置為(wéi)側刃驅(qū)動體, 側刃加工側傾角為2b; 切削參數設(shè)置中/ 部件餘量偏置02mm, / 刀路數04 條, 留0. 2mm 的精加工餘量, 內外公差均為(wéi)0. 02mm; 非切削移動參數設置中/ 進(jìn)刀類型0為線性,長度為80%刀具, 其它設置與粗加工葉輪流道曲麵設(shè)置相(xiàng)同; 主(zhǔ)軸轉速為2000r pm, 切削進給(gěi)速度(dù)為1500mmpm。其它相關參數選取係(xì)統默認值。生成的葉輪(lún)葉(yè)片粗加工刀具軌跡如圖3b 所示。

3. 1. 2 精加工葉片曲麵和流道曲麵

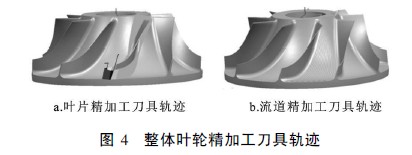

與葉片曲麵和流道(dào)曲麵的粗加工相比, 精加工刀具的(de)路徑規劃一致, 隻需要修改相關參數即可(kě), 因此先複製粗加工創建的操(cāo)作, 然後再修改有關參數和設置, 生成的葉輪葉片和流道曲麵精加工刀具(jù)軌跡分別如圖4a 和圖4b。

3. 1. 3 編輯加工程(chéng)序(xù), 獲得所有刀具軌跡

單個葉片的多軸加工程序編製完成後, 可以利用UG 旋轉複製功能(néng)生成其餘葉片和流道的粗加工(gōng)和精加工程序, 此功能可大大縮短程序的編製時間。

具體如下:

a. 修改程序名(míng)稱。將(jiāng)前麵已經產生的流道和葉片的(de)粗加工共計四個程序重新命名, 名稱最好具有一定的次序規律, 便(biàn)於編輯。修改程序名稱的目的是為了(le)更好的管理程序, 不致於編輯後(hòu)次序產生混(hún)亂。

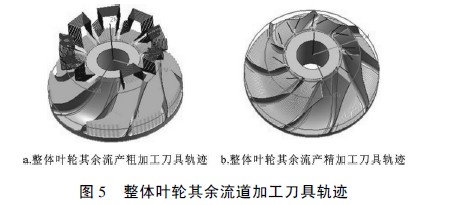

b. 利用UG 的/ 變換0命(mìng)令繞ZC 旋轉產生其(qí)餘葉(yè)片和流道加工(gōng)程序和刀具軌跡。旋轉變(biàn)換獲得的剩餘流道和葉片的刀具軌跡分別如圖5a 和圖5b 所示。

3. 2 程序模擬仿真

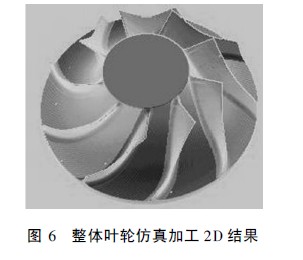

對於已經生成的刀具(jù)路徑, 可在圖形區中以線框形式或實體形式仿真刀具路徑, 以便(biàn)於用戶直觀地觀察刀具的(de)運動過程, 進而驗證各操(cāo)作(zuò)參數定義的是否合理。刀具路徑驗(yàn)證(zhèng)的可視化仿真是通過刀具軌(guǐ)跡和創建動態毛坯來實現的。

利用U G NX6. 0 對已編寫的程序進行模(mó)擬仿真, 仿真加工2D 結果如圖6 所示(shì)。

3. 3 NX/ POST 後(hòu)置處(chù)理

刀具位置源文(wén)件( CLSF) 包含GOTO 點位和控製刀具運動的(de)其他信息, 需要經過後置處理( Postpro cessing) 才能生成NC 指(zhǐ)令。U G NX6. 0 後置處理( NX POST ) 讀取NX 的內部刀具路徑, 生成適合指定機床的(de)NC 代碼, 研究成功得到整體葉輪(lún)流道、精粗加工和葉(yè)片粗加工NC 程序( 略) 。

4 結論

本文為整(zhěng)體葉輪的仿真加工(gōng)提供了一般方(fāng)法和步驟。在充分做好整體葉輪(lún)數控加工(gōng)工藝分析(xī)的基礎上, 提出五坐標機床、裝夾方式、刀具幾何參數、切削用量以及非切削移動參數的擬定(dìng)原則並確定了數控加工仿真工藝主要參數(shù)。基於(yú)上述(shù)分析的基礎上, 應用U G NX6. 0 進行整(zhěng)體葉輪(lún)的刀具軌跡仿真實(shí)驗, 解決了如刀具(jù)與葉(yè)片易發生幹(gàn)涉等諸多(duō)難點,成功得到正確的刀具軌跡仿真結果並輸出可用於真實五軸數控加工的NC 程序(xù)。

如果(guǒ)您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com