葉片是汽輪機、航空航天發動機等的核心部(bù)件之一。葉片型麵為(wéi)空(kōng)間曲麵,形狀複雜,葉根圓角由多個變直徑的(de)圓弧組成,有的葉身中部還帶有阻尼台。國內目前加工葉片主(zhǔ)要采用(yòng)以下設備和方法。

(1)三軸機床 用來加工形狀相對簡(jiǎn)單的葉片,先銑削葉片一麵,然後翻麵裝夾,再銑削另一麵。此方法往往需要多次的翻麵,是一種低效率的加工方(fāng)法,但是該方法應用較早,積累了大(dà)量的經驗,目前國內(nèi)還在用。

(2)配A 軸的(de)四軸機床 無需手動翻麵,效率有所提高。

(3)五軸聯動葉(yè)片加工中心 當葉片有阻尼台或者加工兩端有幹涉時,用五軸聯動葉片加工中心(xīn)采用螺旋加工法來加工葉片,無(wú)論(lùn)從加工質量還是加工效率方麵均有(yǒu)質的飛躍。

目前,葉片的形狀越來越複雜,三軸、四(sì)軸聯(lián)動機(jī)床已難以加(jiā)工,同時(shí)市場對葉片的需求量(liàng)巨大,葉片加工能力嚴重不足。國外五軸聯動葉片加工中心,不但(dàn)購買、維修價格昂貴而且購買受限。

五軸聯動葉片加工中心的發展(zhǎn)現狀

五軸聯動葉片加工中心是專(zhuān)門用來加工汽輪機、航(háng)空航天(tiān)發動機等葉片和其他窄長(zhǎng)型具有(yǒu)空間(jiān)複雜曲麵零件的機床。該(gāi)類型機床由X 、Y 、Z 、A 和B 軸(zhóu)組成,A 軸為葉片的回轉軸,B 軸(zhóu)為刀具擺動軸,3個直線軸X 、Y 、Z 的布置類似立式加工中心的布置形式,但相(xiàng)對立式加(jiā)工中心Y 、Z 軸行程短一(yī)些,X 軸行程長一些,如果想滿足長葉片的(de)加(jiā)工,X 軸行程(chéng)就需更長。

國內五軸聯動葉片加(jiā)工(gōng)中(zhōng)心起步較晚,生產該類型機床的有北京機電(diàn)院高(gāo)科技股份有限公司、新(xīn)瑞機床(集團)有限公司和四川長征機床集(jí)團有限公司等。目前,國內(nèi)的航空航天發動機廠、汽輪機廠以及葉片專業生產廠,使用的大多是進口五軸聯動葉片(piàn)加工中心,葉片的精加工市場完全被(bèi)國外機床廠家所壟斷。

國外生產五軸聯(lián)動葉片加工中心(xīn)的廠家比較知(zhī)名的有瑞士的(de)斯(sī)達拉格—海科(StarragHeckert)、利吉特(L i e c h t i)、威力銘—馬黛爾(W i l l e m i nMacodel),意大(dà)利的法拉利(C.B.Ferrari),德國(guó)的哈繆爾(ěr)(Hamuel)等。

五軸(zhóu)聯動葉片加(jiā)工中心機床的結構特(tè)點(diǎn)

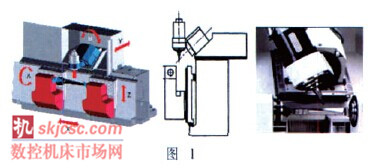

如果以B 軸(zhóu)與刀具主軸的聯接形式來劃分,可把國內外的五軸聯動葉片加工中心分為以(yǐ)下幾類: (1) 以(yǐ)Starrag Heckert為代表的B 軸回轉中心與刀具(jù)主軸的回轉中心成45° Starrag Heckert是專業(yè)生產五軸聯動葉片加工中(zhōng)心廠家中最知名的,其機床規(guī)格齊全,結構特點鮮明(míng)(見圖1):B 軸的回轉中心與(yǔ)刀具主軸成45°,同時刀具(jù)主軸的(de)刀尖處在B 軸的回轉中心上。這樣可消除多餘的(de)X 、Z 軸插補運動,提高工件的表麵加工質量;同(tóng)時,由切削力產生的扭矩(jǔ)也不會被傳(chuán)輸到B 軸。直線軸X 、Z 通過工件移動來實(shí)現(xiàn),直線軸Y通過刀具移動來實現。

(2) 以C.B.Ferrari、Liechti等為(wéi)代表的B軸回轉中心與刀(dāo)具主軸的回轉中心成(chéng)90° B軸的回轉(zhuǎn)中心與刀具(jù)主軸(zhóu)的(de)回轉中心成90°,可以有兩種方案:方案一,B軸回轉中心基本與刀具主軸的重心重(chóng)合;方案二,B 軸回轉中心偏離刀具主軸重心(xīn),而與刀尖部位基本重合。

方案一的優點是刀具主(zhǔ)軸的重心基本在其(qí)擺動中心上,擺動(dòng)時比較平衡,機(jī)械設計比較(jiào)簡單;缺點是B軸每轉(zhuǎn)動一個(gè)角度,X 、Z 軸都要進(jìn)行插補。理論(lùn)上,插補是可以的,但實際上B 軸擺動角度必然會有誤差,相應X 、Z 軸的插補也(yě)會有(yǒu)誤差。B 軸擺動角度的誤差越(yuè)大,帶來刀尖位置的誤差越大,這就要求B 軸擺動的角度非常準確,給製造帶來一定困難。另外,在葉片加工中,B 軸擺(bǎi)動頻繁,X 、Z 軸的插補運動也是隨時在進行(háng)的,相對於方案二,這些是多餘的運動。

方案二(èr)的優點(diǎn)顯而易見,由於刀尖位置(zhì)基本在B 軸回轉中心上,或者離其很近,B 軸擺動(dòng)時刀(dāo)尖位置基本不變(biàn),或者需要插補,插補的量也非常(cháng)小。這樣,即使B 軸擺動角度有些誤差,也不會影響(xiǎng)刀尖的(de)位置,或影響非常小。這無疑可以(yǐ)提高加工精度,降低對B 軸的(de)要求,同時避免了(le)X 、Z 軸頻繁的插補運動。但是由於刀具主軸的重心偏離B 軸擺動中心較大,在B 軸擺動時帶來偏心力矩(jǔ)的影響。當然,可以將刀具主軸擺動(dòng)所產生的(de)偏心力矩平衡掉,這給機械設計(jì)也(yě)帶來一些麻煩。

C.B.Ferrari在專業(yè)生產(chǎn)葉片加工機床的廠家中也是非常知名的。其機床規格齊全,長(zhǎng)、短葉片均(jun1)可加工,刀具通過立柱、滑板等部件實現X、Y、Z軸運動(見圖2)。

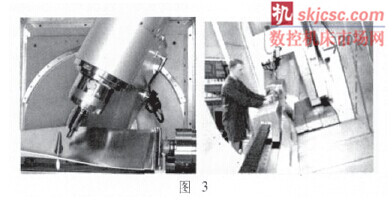

Liechti的五軸聯動葉片加工中心主要是加工長葉片(piàn)的機(jī)床。其X L係列機床具有用弧形導軌引導的平衡刀具主軸擺動所產生的偏心力矩機構,刀具通過立柱、滑板等部件實現X 、Y 、Z 軸運(yùn)動(dòng),立柱與水平麵成20°傾角,有利於排屑和(hé)切削液的回收(見圖3)。

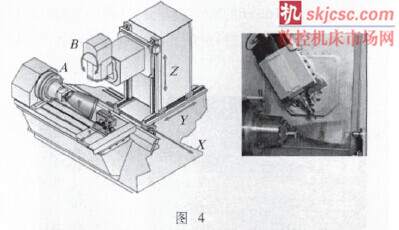

Willemin Macodel的(de)五軸聯動(dòng)葉片加工中心屬於(yú)小規(guī)格的機床。其床身為“山”形;B 軸軸線偏(piān)離刀具主(zhǔ)軸中心,而與刀尖(jiān)部位(wèi)基本重(chóng)合;刀具通(tōng)過立柱、滑板等部件實(shí)現X 、Y 、Z 軸運動,其刀具主軸沒有平衡機構(見圖4)。

北京機電院高(gāo)科技股份有限公(gōng)司是國內第一家成功(gōng)研製五軸聯動葉片加工中心的廠家,其X K H係列機床是刀具通過立柱、滑板等部件實現X 、Z 軸運動,工件實現(xiàn)Y 軸運動;B 軸軸線偏離刀具主軸中心,而與刀尖部位基本重合(見圖5 ) ;A 、B 軸可以采用力矩電動機驅動,也可以選配機械結構驅動。

新瑞機床(集團)有限公司的V5X1800機床的滑板與水平(píng)麵成15°,刀具(jù)通過立柱、滑板等部件實現X 、Y 、Z 軸運動,A 軸、副A 軸采用力矩電動機同步(bù)驅動,B 軸采用機械結構,具有用弧形導軌引導的平衡刀具主軸擺動所產生(shēng)的偏心力矩機構(見圖6)

(3)以H a m u e l、AgieCharmilles等為代表的其他結構(gòu) Hamuel公(gōng)司的H S T M係列五軸聯動葉片加工(gōng)中心采用(yòng)45°斜床身,Y 、Z 軸運動通過刀具實現,X 軸運動通過工件實現,B 軸為“U”形結構(見圖7)。

(4)以(yǐ)Starrag Heckert、Liechti和WilleminMacodel等(děng)為代表的多(duō)主軸葉片加工(gōng)中(zhōng)心 多主軸葉片(piàn)加工中心可以一次同時加工多個葉(yè)片,在機(jī)床成(chéng)本、占地(dì)麵積等(děng)因素增加(jiā)有限的條件(jiàn)下提高加工效率。

Starrag Heckert的NX係列是多主軸的五軸聯動葉片加工中心,一次可以同時加工4個(gè)葉片,生(shēng)產效率大幅提高(見圖8)

Liechti公司有帶雙A 軸(zhóu)、雙刀具主軸結構的五軸聯(lián)動葉片加工中心g-mill 550 twin,一次可以同時加(jiā)工(gōng)2個葉片(見圖9)。

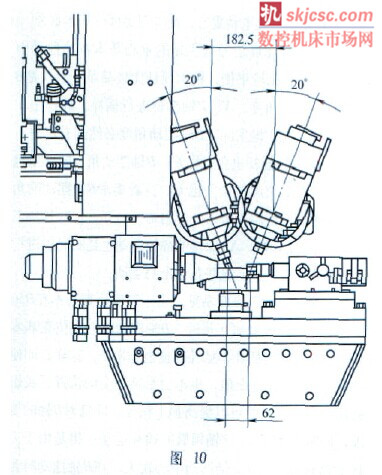

Willemin Macodel的W-408TB、W-508TB屬於小規格(gé)的葉片加工中心,最大加工長度僅為262m m ,刀具主軸轉速30 000r/m i n,采用雙刀(dāo)具主軸結構(見圖10)。

(5)以瑞典Neos Robotics、哈量集團為代表(biǎo)的並聯葉片加工中心 Neos Robotics公司以其(qí)並(bìng)聯機床而知名,其公司的Tricept型、Exechon型並聯機床占有70%以上相(xiàng)關市場。在航空領域的葉(yè)片加工(gōng)中有較廣泛應用。國內的(de)哈(hā)量(liàng)集團已開發(fā)出了(le)L I N K S-H L5001A、L I N K S-E X E700並聯機床用於葉片等(děng)具有複雜曲麵零件的加工。

由於葉片質量相(xiàng)對較輕,五軸聯(lián)動葉片加工中心還可以按工(gōng)件和刀具(jù)主軸(zhóu)的運動方式的不同進行劃分。比如有的機床是刀具主軸(zhóu)通過立柱、滑(huá)板(bǎn)等部件(jiàn)實現X 、Y 、Z 軸運動;有的是刀具主軸實現X 、Z 軸運動,工件實現Y軸運動;還有的是刀具主軸隻實現Y 軸運動,而工件實現X 、Z 軸運動。

如果您有機床行業、企業(yè)相關新聞稿件(jiàn)發表,或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com