高速切削加工是麵向(xiàng)21世問紀的一項高新技術,它以高效率、高精度和高表麵(miàn)質量為(wéi)基本特征,在汽車工業、航空航天、模具製造和儀器儀表等行業中獲得了越來越廣泛的應用,並已(yǐ)取得了重大的技術經(jīng)濟效益,是當(dāng)代先進(jìn)製造技術的重要組(zǔ)成部分。

高速切削加工的技術特征(zhēng)

高速切削是實現高效率製造的核心(xīn)技術,工序的集約化(huà)和設備的通用化使之具有很高的生產效率。可以說,高(gāo)速切削加工是一種不增加(jiā)設備數量而大幅度提高加工效率所(suǒ)必(bì)不可少的技術。其技術特征主要表現在如下幾個方麵:

1)切削速度很高,通常認為其速度超過普通切削的5~10倍:

2)機床主軸(zhóu)轉速很高,一般將主軸轉速在10000~20000r/min以上;

3)進(jìn)給速度很(hěn)高,通常達15~50m/min,最高可達90m/min

4)對於(yú)不同的切削材料和所采用的刀具材料,高(gāo)速切削的含義也不盡相同;

5)切削過程(chéng)中,刀刃的通過(guò)頻率(Tooth Passing Freqnency)接近於(yú)“機床-刀具-工件”係統的主導自然頻率(Dominant Natural Frequency)。

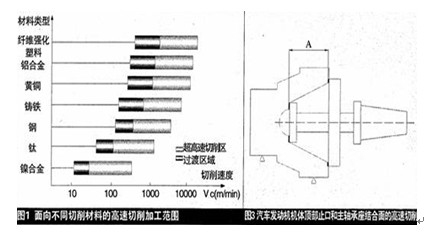

1992年,德國Darmstadt工業大學的H.Schulz教授在CIRP上提出了高速切削加工(High Speed Manu facturing,HSM)的概念及其涵蓋的範圍,如圖(tú)1所示。認為對於•不同的切削對象,圖中所示的過渡區(Transition)即為通常(cháng)所謂的(de)高速切削範圍,這也是金屬切削工(gōng)藝相關的技術人員所(suǒ)期待的或者可望實現的切削速(sù)度。

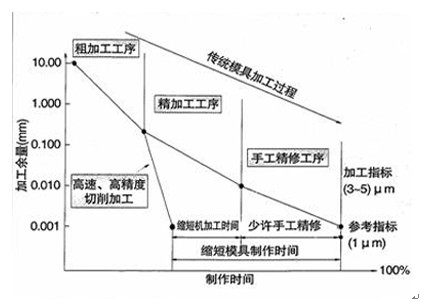

與傳統加工相比,由於高速切削顯著地提高了切削速度,從而導(dǎo)致工件與前刀麵的摩擦增大並導致(zhì)切屑和(hé)刀具接觸麵溫度的提高。在該接觸點,摩(mó)擦帶來的高溫能達到工件材(cái)料的熔點,使得切(qiē)屑變軟(ruǎn)甚至液化,因而大大減小了對切削刀具的阻力,也就是減(jiǎn)小了切削(xuē)力,使得切削變得輕快,切屑的產生更(gèng)加流暢。同時由(yóu)於加工產生的熱量的70%~80%都集(jí)中在切屑上,而切屑(xiè)的(de)去除速度很快,所以(yǐ)傳導(dǎo)到工件上的(de)熱量大大(dà)減少,提高了加工精度。高速切削加工技術(shù)的優(yōu)點主要在於:提高生產效率;提高加(jiā)工(gōng)精度和表麵質量;降低切(qiē)削(xuē)阻力。

高速切削加工在汽車發動機及其配件(jiàn)的應用

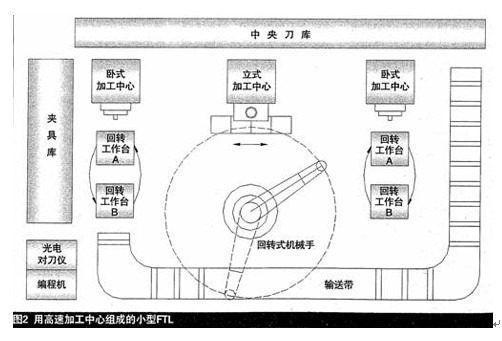

FTL:用高速加工中心組成高效率的柔性生產線(FTL),具有小型化、柔性突出以及易於變更加工內容等顯著特點。圖2為上汽集團(tuán)某發動機公司利(lì)用該生產線加工發動機機(jī)體、氣缸蓋、濾清(qīng)器(qì)座等工件的實例。

為了發揮以車削加工中心和(hé)鏜銑類加工中心(xīn)為代表的高速切削加工技術和自動換刀功能的優勢,提高加(jiā)工效(xiào)率,對複(fù)雜零件的加工應盡可能采用集中工序的原則,即要求在一次(cì)裝夾中實現多道工序的集中(zhōng)加工,淡化傳統的車、銑、鏜、螺紋加工等不同切(qiē)削工藝(yì)的界限,充(chōng)分發揮(huī)設備和刀具的高速切削(xuē)功能。同時,對(duì)刀具也提出了多功能的新要求,要(yào)求一種刀具能完成零件不同工序的加工,減少換刀次數,節省換刀時間,以減少(shǎo)刀具的數量和庫存量,有利於管理和降低製造成本。較常用的有多功(gōng)能車刀、銑刀、鏜銑刀、鑽銑刀、鑽-銑螺(luó)紋-倒角等刀具。在批量生(shēng)產線上使用一些針對性的工藝策略,還需要開發的專(zhuān)用刀具、複合刀具或智能刀具,以提高加工效率和精度(dù),減少投資。在高速切削條件下,有的專用刀具可將零件的加工時間(jiān)降至原來的1/10以下,效果十分顯著(zhe)。

圖3所示為筆者專門(mén)為汽車發動機機(jī)體的頂部止(zhǐ)口和主軸承(chéng)座結合麵的加工而設計的高速切削工藝。機體材料(liào)為灰鑄鐵,刀具為CBN不(bú)重磨複合刀具,主軸轉速12000r/min,切削餘量為0.02mm。圖中兩處關鍵(jiàn)部位一次銑(xǐ)削到位,重要尺寸A靠複(fù)合銑刀本身保證。該工藝還有效地避免(miǎn)了(le)由於單獨銑削主軸承座結合麵刀杆較長而引起的(de)顫(chàn)振,大大(dà)提高了切削(xuē)精度、切削效率和表麵質量。

FMS:由於(yú)產品壽命周期不斷地在縮短,品種數便不斷地增加。在這種(zhǒng)情況下,如何縮短(duǎn)更換品種的(de)時間成為一大關(guān)鍵問題;由於產品設計的改變,其加工設備如何靈活地與之相適應(即具備柔性(xìng))又是一大課題。於(yú)是又出(chū)現了以高柔性的通用加工(gōng)中心(xīn)構成的FMS。這裏所說的“高柔性的通用加工中(zhōng)心”不同於一般概念下的加工(gōng)中心,它們是專門(mén)為批量生產而開發的,充分滿足(zú)了納入批(pī)量生產用的FMS時所具備的條件,即高生產率、省(shěng)麵積、易排(pái)屑、安(ān)裝移(yí)位容易及連續運轉性能優越等,是一種(zhǒng)高速緊湊型加工中心。

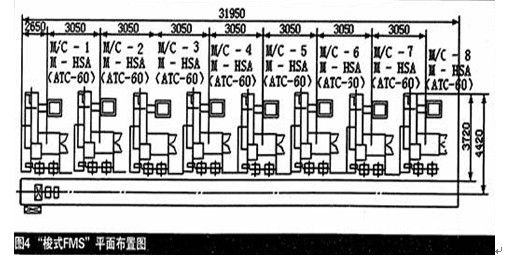

日本(běn)三菱重工為適應批量生產之急需采用這種高速加工(gōng)中(zhōng)心為主機,開發了所謂“梭式FMS”(見圖4)。該FMS由8台M-H5A三(sān)坐標加工中(zhōng)心和位於機床前方的載(zǎi)有2個(gè)托板的無人(rén)運載(zǎi)車(AGV)構成,運載車用於(yú)交換托(tuō)板,往複於托板裝卸(xiè)工位和各機床之間(jiān)。操作(zuò)者隻(zhī)須在(zài)一個位置通過操作按鈕進(jìn)行工件裝(zhuāng)卸就可以了,不必往返於機床之(zhī)間。運載(zǎi)車(chē)依次行至即將完成加(jiā)工的機床前麵等待,待機床加工完之後在機床與運載(zǎi)車之(zhī)間(jiān)實現托板交(jiāo)換,然後載著加(jiā)工完的成品(pǐn)返回裝卸工位。

如果您有機床行業、企(qǐ)業相(xiàng)關(guān)新聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com