在航空航天、汽車(chē)、電子電器等工業領域,要求提高零部件的強度與剛度、韌性、抗腐蝕抗斷裂能力,同時降(jiàng)低(dī)它們的重量。為此,廣泛使用輕合金材料製成的薄壁整體結構件.它們還可以減(jiǎn)少零(líng)件(jiàn)總數和裝配工作量。但是,薄壁整(zhěng)體結(jié)構件材料切除率高達90%以上,需要努力控製加工變形和(hé)提高(gāo)效率,對機(jī)械加(jiā)工提出(chū)了高新技術要求。

高速(sù)切削是當今(jīn)世界先進(jìn)製造技術之一。它加工效率高,切削力小(xiǎo),試件表麵溫(wēn)度低,能夠提高加(jiā)工精度,特別適合加工薄壁整體結(jié)構(gòu)件,國外一個典型的應用實例,就是通(tōng)過(guò)高速銑削波音和空中客車飛機機身(shēn)整體結構件,使肋片厚度明顯(xiǎn)減薄,高度增大(dà),有效減輕了飛機的自重而降低耗油量,最終實現了遠東至西歐中間不著陸的洲際直飛。國內高速切削的應用開發尚處(chù)於起步(bù)階段。本文針對鋁合金(jīn)三(sān)連(lián)波導(dǎo)試件(jiàn),探討薄壁整體結構件的高速銑(xǐ)削工藝優(yōu)化問題。

1 試驗任(rèn)務、條件與工藝方法

1.1試驗任務

圖1顯示三連波導(dǎo)成品,其最小壁厚(hòu)2mm,質量2.35kg,屬於典型的多筋薄壁整體結構件,毛坯材料(liào)為防鏽鋁LF21(GB1173-86)長方體板(bǎn)材,屬於一種塑性鋁合金,質量約12.25kg,通過銑削加工被“掏空”,材料切除率為80.8%,其材(cái)料硬度為45HB,抗拉強度180MPa,伸長率12%。

金屬切除量(liàng)大,成品壁薄,剛度(dù)低,加工中需要解決的首要問題是控製和減(jiǎn)小變形。采用普通速度數控(kòng)銑削工藝方法,加工時間長達50h ,需要中(zhōng)間熱處理以消除加工應力、控製變(biàn)形,因此,加工中還需要努力提高加工效率、縮短時間和降低成本。

根據國外資料報道,對於抗拉強度(dù)顯著低(dī)於鋼鐵材(cái)料的鋁合金,可以采用高速切削來完(wán)成全部(bù)粗、精加工任務;從工序集中原則出發,就是僅(jǐn)僅使用一台高速切削(xuē)加工中心。

1.2試驗條件

試驗采用德(dé)國Hermle C1200U型五軸聯動高速銑削加(jiā)工中心(xīn),如圖2所示。它的主要工作參數是:主軸轉速n=20~24,000r/min,最大輸出功率為(wéi)23kW,扭矩(jǔ)為79Nm;沿x,y,z軸的行程分別為1,200,800,500mm,最大直線進給速度30m/min,最大加速度4m/ s-2,定位精度0.01mm; A軸擺動範圍-97°~15°, C 軸為工作台,360°轉動;工作(zuò)台麵直徑800mm,承載能力1t。CNC(計算機數(shù)控)係統為德國Heidenhain iTNC 530,計算處理一條數控指令的速度,從上一代係統的4ms降低(dī)到0.5 ms,機床備有30個刀位的刀庫,以及激光式刀具在線檢測係(xì)統,和接(jiē)觸(chù)式工件在線檢測、數據紅外(wài)無線傳輸的裝置。

試驗加工前,首(shǒu)先采用安裝在高性能微機工作站上的UG NX版(bǎn)CAD/CAM軟件係統完成試(shì)件三維(wéi)造型,然後如下(xià)文介紹擬訂高速銑削加(jiā)工工藝,再使用UG NX生成(chéng)刀軌文件、數控編程和後置處理.所(suǒ)得到的數控加工程序通過網絡傳送到機床CNC數控係統後(hòu),經(jīng)過試運行和必要的修改補充,才(cái)用於試(shì)驗加工。

1.3高速銑削工藝

a控製加工變形(xíng)

影響加工變形的因素很多,包括毛坯的組織結構、纖維走向和內應力分布,加工中的各(gè)種作用(yòng)力、熱以及所引起的試件物理與化學(xué)變化等(děng)。要控(kòng)製和減小加工變形,需要合理製備或選擇毛坯,合理(lǐ)選擇裝夾方式,對毛坯或半成品熱處理,並通過(guò)合理安排工序(xù)和走刀路(lù)線、合理選用刀具與切削用量參(cān)數、合理冷卻潤滑,來降(jiàng)低切削力和切削溫度。本文試驗研究不涉及毛坯的製備或選(xuǎn)擇,並且以(yǐ)省略(luè)中間熱處理工序為目標之一以下著重討論其他工藝優化措施。

(1)裝夾方式

三連波導外(wài)形尺寸為791mm×156.8mm×32mm,長寬麵積與厚度尺寸之比不算特別大(dà)。經過分析比較和實驗,用(yòng)壓板從毛坯兩側工藝通槽的4個作用點把它壓緊在機床工作台上(如圖2所示),可以有效防止試件變形,而且方便省(shěng)時,不需要(yào)製造專用夾具。高(gāo)速銑削鋁合金材料切(qiē)削力小,適當減小(xiǎo)夾緊力有利於(yú)防止裝夾變形。如果試件長寬麵積與厚度尺寸之比很大、剛度很低,可能需要增設大量夾緊(jǐn)點和製造專用夾具(jù).試件的裝夾辦法往往會成為工藝關鍵之一。

(2)工序安排和走刀路線

三連波導正反兩麵都有型腔和長槽,中部還出現兩組工字形(xíng)通槽(cáo),如圖2所示。所以,安排工序時,需要遵守分麵加工和粗精加工(gōng)分(fèn)開的(de)原則。其中(zhōng),又以分麵加工優先,即加工(gōng)完(wán)反麵再加工正麵,僅僅重複裝夾一次;在一次裝夾中完成(chéng)試件(jiàn)一麵的全部粗精加工工序(xù)。其目的在於減少重(chóng)複裝夾即找正試件次數,提高精度(dù)和效率。

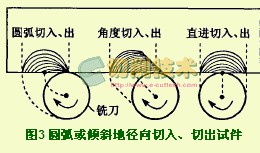

為避免在薄壁試件一個局部連續深入一下子切除大量材料,而造成應力分布急劇變化乃至加工變形,粗(cū)精加工都遵循分層切削的原則;銑刀切人試件達到某一深(shēn)度(dù)後,在屬於同一類型而分隔的各型腔或長槽內(nèi)依次走刀一遍.其中,安排走刀路線盡可能兼顧到保持總體幾何對稱和(hé)薄壁(bì)兩側對稱。在(zài)刀(dāo)具(jù)的切入方式及走刀(dāo)路線、切削用量(liàng)參數方麵,粗精加(jiā)工有不少(shǎo)變化.高速切削(xuē)相對運動速度高,讓銑刀圓弧或傾斜地徑向(xiàng)切入試件(如圖(tú)3所示),或者軸向(xiàng)螺旋地進刀(如圖4所示),有利於保持切削過程平穩,提高加工精度和表麵質量,延長刀具壽命.本次試(shì)驗粗加工型腔、首刀軸向切進(jìn)毛坯實體時,采用(yòng)了與上平麵夾角小於5°的傾斜進刀方式.精加工切深小,螺旋或傾斜進刀而不過切比較困難,所以讓銑刀直接沿軸向下降。精加工的刀位軌跡形成最終輪廓表麵,要避免緊貼在外形輪廓上進退刀(dāo)。此外,精加工需要切除粗加工殘留的區域(亦(yì)稱為剩餘材料銑切(qiē)),刀具(jù)的直徑D比較小。

(3)刀具

試驗加工主要采用國際著名刀具廠家適於切削鋼、鑄鐵、塑性(xìng)鋁(lǚ)合金等多種工件材料的整體硬質(zhì)合金(jīn)刀具,外有(yǒu)TiCN塗層。它們精度高,動平衡好,壽命長,對控製(zhì)變形、提高加工精度(dù)和表麵(miàn)質量產生了(le)良好效果,由於試(shì)件的底(dǐ)和壁都薄,加工中使用平底立銑刀,以避免(miǎn)帶圓角立銑刀切削時產生向下的作用力,造成試(shì)件底部翹曲變形。

(4)切削(xuē)用量

與普通速度銑削加工(gōng)相(xiàng)同(tóng),高速銑削粗(cū)加工仍以提高材料切除率(lǜ)為主,一(yī)般其軸向切深ap、徑向切深ae和每齒(chǐ)進給量fz比較大;而精加工以達到加工精度和表麵質量為主,切削速度vc更(gèng)高。

通過(guò)調研和切削力、切削溫度試驗測試,確認高速銑削塑性鋁合金(jīn)材料時,應當選(xuǎn)取銑削線速度vc>1,583m/min,或者至少選取vc>804m/min,以便使切削力和切削溫度隨(suí)著vc提高顯著下降,同時減小加工變形、提高(gāo)加工質量和效率。限於銑刀直(zhí)徑、刀具懸伸和環境(jìng)溫度等製約條件(jiàn),試驗中主軸轉速未達到最(zuì)高值,實(shí)際vc max≈1,13lm/min。

試驗(yàn)測試進一步表明,減小軸向切深、適當增大(dà)徑向切深尤其是(shì)進給量,有利於降低(dī)切削力和切削溫(wēn)度以及控製加工變形(xíng)。因此,試驗加工中各道工(gōng)序的ap≤1mm,並且由粗加工至精加工依次遞減.原則上,ae=0.75D,銑型腔和槽首刀切入實體時,ae=D,而受槽寬限製,第二次走刀通常ae<0.75D。

銑型腔時,D較大強度較高,fz=0.107~0.200mm,成形銑腔體斜麵的fz=0.094mm,而銑槽時,D小強度低.經過試驗,選取fz=0.048~0.072mm.其中,當D=3mm時,fz=0.048~0.056mm,可以避免銑刀折斷(duàn)。

以上每齒進給量與普通速度銑削工況下相當(dāng)。但本次試(shì)驗(yàn)主(zhǔ)軸轉速n高(gāo)達(dá)15,600r/min。根據進給速度計算式vf=fzZn/1,000=fzZvc/pD(Z是銑刀齒數),可以算得vf=3~6m/min,大大高於(yú)普通速度銑削。小軸向切深,大進給速度,是高(gāo)速切削加工的另一個基本(běn)特征,也是同時實現減小加工變形、提高加工質量(liàng)和效率的一(yī)個基(jī)本前提。

(5)銑削(xuē)方式與冷(lěng)卻潤滑

毛坯沒有粗糙堅硬的外皮。試驗測試表明,順銑方式切削力明顯降低,並且理論分析和文(wén)獻指出,它有利(lì)於形成切屑、保持切削過程平穩以(yǐ)及提高加工表麵質量。

加工塑(sù)性鋁合金采用高效乳化切削液冷卻潤滑,有利於降低切削力和切削溫度,並可防(fáng)止(zhǐ)切屑粘結在整體硬質合金銑刀上不能(néng)分離而使刀具報廢。

b提高加工效率

如上所述,許多控製加工變形的工藝(yì)措施,包括優先考慮分麵加(jiā)工(gōng),粗精加工分開,大進給速(sù)度等,能夠同時提高(gāo)效率,縮短加工時間。

除此之外,安排工序要注意盡可能減少換刀次數。本次試驗把(bǎ)清角合並為一道工序,放到每一(yī)麵加工的最後,節省時間而不影響加工質量。

確定高速銑削(xuē)加工(gōng)走刀(dāo)路線,首先需(xū)要注意避免突(tū)然改變走刀方向和進給(gěi)速度;采用圖4所示的分層環繞走(zǒu)刀,可(kě)以避免傳統往複式走刀(dāo)換向時的(de)急停急動造成衝擊,也(yě)沒有閉環走刀(dāo)後每次需要橫向移動一小段距離(lí)產生的接刀痕跡,因此,加工效率和質量高,刀具壽命長。

2 試驗結果

通過采取以上工藝優(yōu)化措施,試驗加工三連波導省略了中間熱處理工序,粗精加工(gōng)總(zǒng)共耗時14.13h ,低於預(yù)定的優化目標(biāo)時間16h。

用三坐標測(cè)量儀和表麵粗糙(cāo)度儀檢測,成品型腔主要形狀和(hé)位置尺寸精度合格。以正麵作基準,測量到(dào)的反麵不平麵度為0.16mm,表麵粗糙度Ra≤1.6μm,都(dōu)達到了圖紙要(yào)求。

本試(shì)驗研(yán)究表明,應用高速銑削技術(shù)加工薄壁整體結構件,可以有效地控製和減小加工變形,並且大幅度提高效率,縮短時間。關(guān)鍵的工藝(yì)環節,在於毛坯,工件(jiàn)裝夾,工序(xù)安排,走刀路線(xiàn),刀具與切削用量參數,銑削方式與(yǔ)冷卻潤(rùn)滑.其中所謂高速,首先當然是機床高的切削速(sù)度與主軸轉速,但它還需要具備高的軸向進給運動速(sù)度和加速度,以及CNC數控(kòng)係統高(gāo)的計算處理速度,CAD/CAM軟硬件係(xì)統高的計算機輔助造型和編程速度。

如(rú)果您有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com