在精密加工和(hé)精密測量中, 都需(xū)要有高精度的分度盤, 作為回轉運動的分(fèn)度元件, 這類元(yuán)件在相鄰齒(chǐ)(槽) 距和累積齒(槽) 距方l驪均具有較高(gāo)的精度要(yào)求。在製造這類高精度的分度元件時, 大多是運用圓周分度誤差具有封閉(bì)性的原理, 設計製造出相應的裝置(zhì), 通過多次測量相(xiàng)鄰齒(槽) 距的相(xiàng)對(duì)誤差, 計算出齒(槽) 距的誤(wù)差真值和最大(dà)累積誤差, 找出合理的加工位置, 從而保證分度盤的加工精度。這種方法雖然解決了精密分度盤的加工問題, 但(dàn)加工操作起來很不方便。下麵介紹一種簡便易行的(de)方法—180°。測(cè)量法。

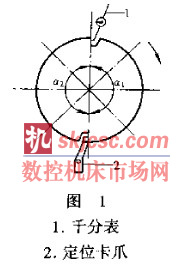

分度盤的加工(精銑和磨削) 關鍵是要確定出從哪一個(gè)齒(槽(cáo)) 開始加丁, 才(cái)能保證每個齒 (槽) 距都能達到圖樣的技術要(yào)求, 而不致於產(chǎn)生加T 餘(yú)量不夠的問題。從生產現場的經驗發現, 在(zài)精密分度盤的加工(gōng)過程中, 一般總是產生類似偏心性質(zhì)的誤差, 即半數相鄰的齒(槽) 距和總是大(dà)於另一半數的內(槽) 距和。利用這個規律, 在精加工前測量時, 要使定位齒(槽) 和被測量齒(槽處於徑向相對位置(zhì) ( 接(jiē)近於18 0°) 。從任意齒( 槽) 開始, 先調整千分表到零, 然後順著箭頭所指方向依次測量下去( 圖1 ) ,記下甸次測量的讀數,必然會找出累積誤差的最大值, 從而找(zhǎo)到開始加工的位置。

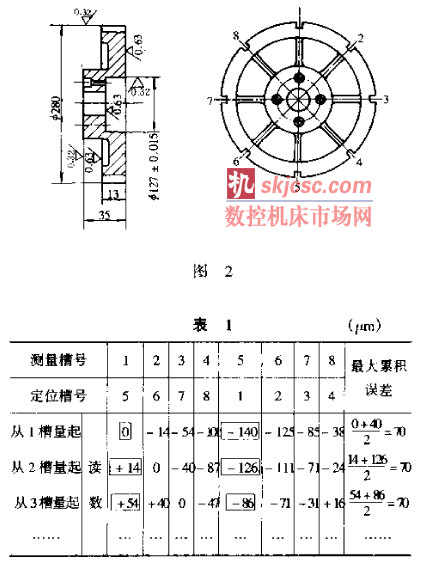

圖2 為精密分度盤零件(jiàn)。該分度盤經過(guò)第一次時效後, 在銑床上銑(xǐ)出各槽, 留磨量0. 2~0. 3mm 。經過(guò)二次時效後磨好內孔、端麵及外圓,然後準確磨槽。磨前按180°測量, 用千分表從任意槽(cáo)開始依次測量各槽的.累積誤差, 得出數據列人表l 。從表l 中可以看出: 無論取(qǔ)哪一個槽(cáo)作為開始點來(lái)測量, 總可以找到最大累積誤差出現在l ~5槽之間。因此, 可以作出第5 槽定位, 從(cóng)第6 槽開始磨削(xuē)的判斷。注意, 測量一周後, 每一對對應的槽都先後被作為定位槽和測量(liàng)槽, 所以(yǐ)在計算最大累(lèi)積誤(wù)差時應除以2。

那麽, 這個判斷正確與否? 能否保證磨削後每個槽距(jù)都能達到理論槽距而不會產生磨削餘量不夠的(de)問題呢? 下(xià)麵我們來(lái)驗證這(zhè)個問題.用相對測(cè)量法測量出每個槽距的誤(wù)差真值, 井計算磨(mó)削餘量如(rú)表(biǎo)2 。從表2 中(zhōng)可看出: 當以第6 槽作為磨削起點時, 恰好能保證每個槽都能磨出; 而以第8 槽作為磨削起點時(shí), 在磨到第5 槽時(shí), 已經沒有餘量去磨, 磨削餘量出現了負值, 第6 、第7 槽更無法磨。這就驗證了(le)用18 0 測量法得出的判(pàn)斷是正確的。這個方法的特點足從記錄表中直接暴露出最大累積誤差的所在(zài)之處, 用不(bú)著進行計(jì)算: 因此, 在(zài)實際工(gōng)作中能給生產工人帶來很大的方便。

如果您有機床行業、企(qǐ)業相關(guān)新聞稿(gǎo)件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com