近年來(lái),我(wǒ)公司先後研發了(le)CRH380BL 型(xíng)、時速160~250 km 型動車組以及地鐵、100%低地(dì)板等多種動車組及城軌車項目。車體為6005A 鋁合金大型(xíng)薄壁中空結構型材,單件加工後再組焊成大部件。型材加工件(jiàn)種類眾多,批量(liàng)小,為此(cǐ),公司先後購買了6 台中大型五軸龍門加工(gōng)中(zhōng)心,工作台長度6~10 m。針對這些小批量(liàng)加工件的生產特點,為了提高加工效率,本文運用基於(yú)事(shì)例的推理方法[1],通過對型材件工藝裝夾相似性的分析, 設計了一種能適用於多種型材斷麵的通用工裝,滿足了多車型、小批(pī)量加工工藝要求。

1 加工件工(gōng)藝分析及問題的提出

軌道車輛的底架、車頂(dǐng)、側牆、端牆等大部件均由長(zhǎng)度不等的型材單件加(jiā)工後(hòu)組焊而成, 其中多種型材件加工過程采用一次裝夾(jiá),一次加工完(wán)成,此種類似的型材加工件具有相似的裝(zhuāng)夾特性, 有一麵或多麵為平麵(miàn)結(jié)構,便於工裝結構的通用化設計。型材(cái)加工件是一次裝夾完成, 加工過程需(xū)用鋸片鋸切兩端(直(zhí)徑為500 mm 鋸(jù)片),工裝結構設(shè)計時需保(bǎo)證工(gōng)件距(jù)工作台有一定距離, 以滿足(zú)機床主(zhǔ)軸旋轉後(hòu)鋸片的安全旋(xuán)轉及鋸切空間。

通常鋁合金型材加工工裝采用機械(xiè)組合(hé)的方式[2],但對(duì)於種類眾(zhòng)多的型材加工件,其還存在一定不足,主要表現在工裝基礎結構均(jun1)是根據型材加工工藝(yì)特點進行(háng)布局設計的(de),因此難以進行適應性調整,有待進一步優化改(gǎi)進(jìn)。為減(jiǎn)少工裝成本以及工裝占用設備胎位,擬設計一套通(tōng)用性更強的工裝, 以滿足多種鋁合金型材加工件的加(jiā)工工藝要求(qiú)。

2 工裝(zhuāng)的(de)基本結構設計及夾具(jù)選型

通過對夾具結(jié)構特征和功(gōng)能分析以及大量相似的結構件特征,對工裝結構進行了模塊化、標準(zhǔn)化、柔(róu)性化設計[4]。充分利用機(jī)床工作台的標準T 型槽結構,鑒(jiàn)於鋁合金特殊的(de)工藝裝夾要求(工件不能直接與鐵質(zhì)材料接觸),因此工裝支撐部位通(tōng)常采用鋁(lǚ)合金材質或(huò)聚四氟(fú)乙烯材質。

2.1 工裝的基本結構設計

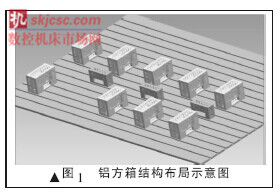

基礎工裝(定義為鋁方(fāng)箱)選用足夠剛(gāng)度和表麵硬度的鋁合金材質, 采用(yòng)箱(xiāng)體式結構設計, 整體鑄(zhù)造而成,最後精加工達到相關(guān)技(jì)術要求。如圖1 所示,利用工作台(tái)上的標(biāo)準T 型槽, 用T 型螺(luó)栓將鋁方箱安(ān)裝在工作台上(shàng),工件安裝在鋁方箱上方, 再利用標準夾具、定位銷等對工件進行定位夾緊(jǐn),從而(ér)完成待加工型材件的裝夾。

2.1.1 主要結構及配置

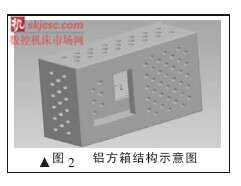

基礎工裝采用箱體式結構,6 麵均加工高精度安裝螺紋孔及通孔,螺紋孔選擇M12 或M16,孔間距(螺紋(wén)孔或通孔)分(fèn)別(bié)為50 mm×50 mm 和100 mm×100 mm,間隔分布(bù), 外形尺寸為450 mm×150 mm×300 mm 或600 mm×200 mm×500 mm 等,外形尺寸可根據待加工工件尺寸及加工工藝特點等自行設計, 壁厚視鋁方箱(xiāng)大小(xiǎo)尺寸及裝夾件而定, 厚度一般為20 mm 或40mm,結構如圖2 所示。

鋁方箱大麵均開一個四方口,用於安裝鋁方箱所用,尺寸大小以方便工具安裝T 型螺(luó)栓或T 型螺(luó)杆即(jí)可,同時也可(kě)方便鋁方箱的吊運。鋁方箱各邊作(zuò)倒坡口、去毛刺處理。

2.1.2 技術要求

鋁(lǚ)方箱需有足夠的剛度,承(chéng)受1t/m2 的壓力變形(xíng)量要小於0.02/m2。各相鄰孔係位置公差±0.02 mm, 螺紋精度等級7 級,位置公差等級6 級,平麵度0.10/m2,表麵粗糙度Ra為3.2。

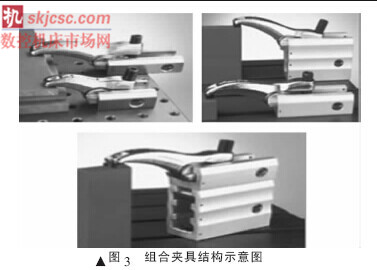

2.2 工裝夾具選型

工裝夾具需滿足裝夾和拆卸方便,以提(tí)高效率,在對夾具選型時參考了國內外使用較好的(de)多種夾(jiá)緊方式的夾具,最終選用了國外某品牌的專(zhuān)用組合(hé)夾具,其通用性及實用性(xìng)較好,組合夾具結構如圖3 所示。

鋁合金型材件大都為薄壁中空結構, 采用高速銑(xǐ)削加工方式,機床主軸轉速在10 000 r/min 左右,其薄壁結構要求裝夾時不宜采用過(guò)大夾緊力,以防變形,因此,選用的(de)夾具夾(jiá)緊力在15~80 kN 之間,圖3 所示夾具既可在(zài)標準T 型槽中使用,也可在(zài)標準螺紋孔上安裝使用,標準件的高度及形(xíng)狀提供多種選擇,並且可以(yǐ)疊加使用,這就大大提(tí)高了夾具的通用性,滿足了鋁合金型材加工件的裝夾要(yào)求。

該夾具(jù)包含圖4 所示的各部(bù)件,均為標準件,可選用,並且可以組合使用。夾具的標準化結構方便了夾具的管理、維護(hù)及更換,可大大節省夾具的(de)使用成本。

3 應用(yòng)實例及使用方法(fǎ)

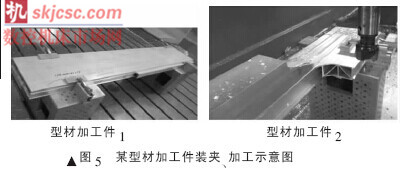

以某型動車組型材件為例來說(shuō)明本工裝的使用方法。如圖5、圖6 所示,利用五軸加工中心工作台上的標準T 型槽,將鋁方箱安裝在工作台上,工件放置(zhì)在鋁方箱上(shàng)方,粗調(diào)整至與機床工作台平行,選(xuǎn)擇合適的夾具(如:夾具高度、夾具類型等)進行壓緊。

3.1 型材加工件的應用

裝夾時夾(jiá)具下方墊一薄鋁板(bǎn), 防止夾緊過程中對(duì)工件造成壓痕或壓力(lì)集(jí)中造成的變形。用機(jī)床自帶的探頭(在線測量工具)測量工件,查看工件(jiàn)裝夾不平行(háng)度,經過精調整,再測量工件,符合工藝文件要求後,用配(pèi)套扳手旋轉夾具上的螺釘進行夾緊。工件夾緊找正後,建立工件零點,選擇程序加工工件,也可在鋁方箱上方安裝定位(wèi)銷,直接對(duì)工件進行側定位,以減少工件調整次數。

3.2 組焊加工件的應用

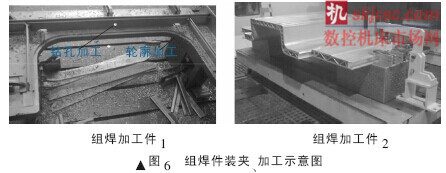

該工裝夾具不僅可以(yǐ)應用在單件型材加工件的裝夾上,也(yě)可以應用於一些組焊件的裝(zhuāng)夾加工,直接對組焊(hàn)件進行裝夾加工;也可借助其它輔助工(gōng)裝,通過簡單的改造進一步(bù)增(zēng)強工裝的通用性,如圖6 所示。

3.2.1 增加基礎鋁板

如圖6 組焊加工件1 所示, 通過在鋁方(fāng)箱上方增加基礎鋁板的方式, 將待加工的組焊加工件1 安裝在預先加工好輪廓及定位裝置的基礎鋁板上, 再用圖(tú)3所示組合式夾具(jù)對工件進行夾(jiá)緊。

該加工件需加工輪廓及轉軸加工孔, 合理利用了鋁方箱基礎工裝的裝夾優點, 在基礎(chǔ)鋁板上加工出安(ān)裝孔及定位孔(kǒng), 分別用於使基礎鋁(lǚ)板安裝在鋁方箱上及使組合夾具安裝在基礎鋁板上, 基礎鋁板保證了工件加工時的(de)整體裝(zhuāng)夾剛性, 鋁方箱給基礎鋁板工裝提供了安裝平台,並使基礎鋁板架高,提供了機床主軸轉軸加工孔的空間。

3.2.2 增加工藝平台

如圖6 組焊加工件2 中所示, 通(tōng)過增加工藝平台的方式,使該基(jī)礎工裝應用在一些大型加工(gōng)中心上,如60M 大型五軸龍門加工中心(xīn), 組焊件2 為某城軌車輛枕梁組成加工,將平台安(ān)裝在機床工作台的導軌上,鋁方箱安裝在平台上,由於該加工(gōng)件型(xíng)材(cái)較厚(hòu),加工時吃刀量較大,因此,在采用組合(hé)夾具時拆裝(zhuāng)了兩個地板通用加工工裝上的壓臂壓緊裝置進(jìn)行輔(fǔ)助組合裝夾(jiá),滿足了大型組焊件的裝夾加工要求(qiú)。

4 結束語

通用加工工裝(zhuāng)結(jié)構達到模塊化、標準化、柔性化設計水平, 鋁(lǚ)方箱可根據工件結構及(jí)加工件特點橫豎任意放(fàng)置進行裝夾(jiá),標準化組合夾具可靈活組合使(shǐ)用(yòng)。所(suǒ)述通用加工工裝結構特點便於工裝的管理與維護,工裝使用壽命(mìng)長,維(wéi)護成本低。可采用以下幾種修複方式(shì)。

(1) 鋁方箱表麵出現磕碰劃傷可在加工中心上進行去除表(biǎo)麵加(jiā)工進行(háng)修複;

(2) 螺紋孔(kǒng)精度等級降低後也可重新對孔進行加工修複,通過(guò)安裝(zhuāng)高精度等級的螺紋接頭進行修複,延長工裝的使用壽命;

(3) 如夾具損壞,按照標準件型號進(jìn)行更換。本工裝結構簡單,裝(zhuāng)夾方便(biàn),適用性(xìng)廣,可大大節省工位,提高(gāo)設備利用率,降低生產成本,提高加工效率,目前已完成(chéng)多(duō)列動車組、地鐵車(chē)輛等(děng)軌道車輛中長大型材(cái)、組焊件等加工件的加工,加工效果(guǒ)很好。

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資(zī)訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com