1 引言(yán)

隨著現代機械加工技術的快(kuài)速發展,數控機床已越來越顯示其優越的性能。尤其是五軸(zhóu)加工(gōng)中心的應用,大大提高(gāo)了機床的(de)加工效(xiào)率。數控機床上加工的每一個工件加工質量很大程度上都依賴(lài)於數控(kòng)機床自(zì)身性能及精度,因此(cǐ)在加工精度較高的工(gōng)件之前,有必要對機床的精度進行檢測與(yǔ)校驗[1-2],以確(què)保工件(jiàn)的加(jiā)工質量。

2 五軸(zhóu)加工中心精度檢測的(de)必(bì)要性

近年(nián)來,高速鐵路保持著較快速度(dù)的發展,高速動車組(zǔ)的需求量也較大,公司先後從歐洲引進了十多台大型(xíng)五軸龍門加工中心,以(yǐ)保證高速動車組車體、側牆、車頂、底(dǐ)架、端牆等大部件(jiàn)的(de)批量化加工,這些加工設備大多為工作台長為60M 的大型五軸龍門加工中心,其結構性(xìng)能複雜(zá),價(jià)格昂貴,技術先進,采用雙工位加工,生產效(xiào)率高。其檢測、維護保養(yǎng)的項(xiàng)目(mù)也較多,機床的可靠性與精度診斷的問題較為突(tū)出,曾出現過(guò)由於機床A 軸軸偏致使加工後的大部件過切而報廢的情況,造成較大的經濟損失,因此非(fēi)常有必要在(zài)加工前對機床的精度進行檢測(cè),以(yǐ)確保機床各(gè)軸(zhóu)位置精度。一般而言,大型數控加工中心都是解體以後發運給用戶安裝(zhuāng),在現場調試後符合其技術指標,通過DIN-NAS 試件測量標準(zhǔn)以後方(fāng)可認為該機床達到加工精度要求。之前,公司在批量化加工過程中隻對機床進行了日常的維護保養,未注意到機床的位置精度檢測,出(chū)現A 軸軸偏以後才將機床位置精度檢(jiǎn)測納入日常(cháng)檢測範(fàn)圍之內,規定投入(rù)生產的加(jiā)工中心在使用一定周期以後必須進行一次位置精度(dù)的檢測,確保機床位置精度可(kě)靠,避免因機床定位精度問題而導致加工出不合格品。

3 五軸加工中心在機精度的檢驗

數控機床常見精(jīng)度要求包括機床的幾何精度及位(wèi)置精度[3-5],著重(chóng)研究位置精度的檢(jiǎn)測方法。數控機床的位(wèi)置精度包括定位(wèi)精度、重複定位精度等。定位精度(dù)是指實際位(wèi)置與指令(lìng)位置的(de)一致性。定位(wèi)精度的差距是檢測設備伺服係統、檢測係統及移動部件(如導軌、絲杠集合誤差)的(de)綜合反(fǎn)映,其數(shù)值可判斷設(shè)備本身的精度。重複(fù)定位精度是指條件相同進(jìn)行若幹次操作所得到精度的一致程度。受伺服係統特(tè)性、傳動鏈變形、剛性(xìng)變化(huà)以及摩擦引起的熱變形等原因的影響,數(shù)控機床的重複定(dìng)位精度直接影響工件的(de)加工精(jīng)度及(jí)一致性,因而是檢驗機床精度的兩個重要指標。

位置精度傳統采用(yòng)金屬線紋尺或步距規、電子(zǐ)測微計、準直儀等方(fāng)法進行檢測[5]。

對(duì)精度要求(qiú)較高的大型數控加工中心來說(shuō),均采用較高精度(dù)的激光幹涉(shè)儀、球杆儀[6]。

在國際標準中,激光幹涉儀是唯一公認的進行數控(kòng)機床精度鑒定的儀器,可對機床的幾何精度進行高精度的檢測(cè)。

4 五(wǔ)軸加工中心在機檢測(cè)與校驗(yàn)方法

在完成機(jī)床的安裝調試以後,通常從以下幾個方麵對加(jiā)工中心進行精(jīng)度檢測,包(bāo)括:工作台精度、主軸精度、各坐標運動的直線度、垂直度精度及線性軸線位置(zhì)定位精度(dù)。影響數控機床的定位精度的因素(sù)是多方麵的,機床導軌直線度誤差是導致定位精(jīng)度偏差的最主要因素[7],這就要求我們根據實際使用情況以及具體生(shēng)產環境進行綜合分析,以便從根本上保證數控機床定位精度的實現,從而使數控(kòng)機床(chuáng)在企業生產過程中發揮應有的(de)作用。

現在的數控(kòng)機床的誤差參數檢測方法,主要分(fèn)兩大類:(1)單項誤差參數直接測量法;(2)綜合誤差測(cè)量(liàng)參數(shù)辨識法[8]。傳統的檢測方法效率低,精(jīng)度不高,而(ér)且需要(yào)各種儀器設備,難以實現自動測量(liàng)。在此討論一種五(wǔ)軸加工中心精度在機檢測與校驗(yàn)的快速方法,以提高機床精度的檢測效率。

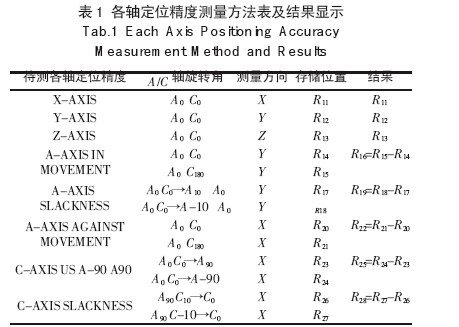

如圖1、表1 所示,利用雷尼紹測量係統的高精度特點,選用的(de)是(shì)RMP60 雷尼紹接(jiē)觸式探頭,該無線測(cè)量探頭(tóu)帶有遠程信號傳輸在2.4GHZ 的頻率下工作對(duì)工件進行測量。在測量中隻須很低的接觸力(lì)和很小的行程,便能獲得很高的精度。在機床工作台導(dǎo)軌上安裝標準塊,通過高精度的測量係統對標準塊按照圖表1所示的測量位置分別進行測量,測量的各軸精(jīng)度測量值存儲(chǔ)在R參(cān)數(shù)中,如表1 存放在(R11~R28)中,將結果與預設各軸精度設定參數(R61~R68)(程序中設定)進行比較,比較出來的值通過邏輯(jí)關係判斷,可通過西門子高級編程顯示功(gōng)能MSG(“”)將所測結果顯示在操作顯示屏上(shàng),操作者隻(zhī)需在加工之前運行在機檢測與(yǔ)校驗程序即可,從而確定機床定(dìng)位精度是否在工藝要求的公差(chà)範圍之內。

通過運用上述方法,操作者(zhě)隻需(xū)按(àn)照(zhào)預定程(chéng)序運行,查看屏幕(mù)顯示的結果是否“OK”即可(kě),簡單易懂,在十幾分鍾內就能完成五軸加工中心定位精(jīng)度、重複定位精度的精(jīng)確檢測,給工件加工之(zhī)前提供加工精(jīng)度的安全保障,便(biàn)於加工過程的執行與機床的管理。

利用雷尼紹測量及840D 係統編程如下:(摘選)

EXTERN Cycle730 (VAR REAL [3],VAR REAL [3],VAR REAL,

VAR REAL,VAR REAL)

……

;----------------- 標準塊定義--------------

R80=115.063 ; LENGTH IN X

R81=114.937 ; LENGTH IN Y

R82=-10 ; MEASURE DEEP

;---------------------------------------------

R90=R80/2

R91=R81/2

R92=R90

R93=-R90

R94=R91

R95=-R91

;--------------- 定義各軸精度------------------

R61=0.15 ; +/- X-AXIS

R62=0.15 ; +/- Y-AXIS

R63=0.15 ; +/- Z-AXIS

R64=0.15 ; +/- A-AXIS IN MOVEMENT C0 C180

R65=0.07 ; +/- A-AXIS SLACKNESS

R66=0.15 ; +/- A-AXIS AGAINST MOVEMENT C0 C180

R67=0.2 ; +/- C-AXIS IN MOVEMENT A-90 A90

R68=0.07 ; +/- C-AXIS SLACKNESS

;------------ 定義編程坐標係-------------

$P_UIFR[1,X,TR]= ****

$P_UIFR[1,Y,TR]= ****

$P_UIFR[1,Z,TR]= ****

STOPRE

;------------ TOOLCHANGE ---------------

T14

M6

D1

……

;------------- X-AXIS -------------

G0 A0 C0

G0 X100 Y0

Setval[0] = SET(R92,0

,R82)

TcD[0] = SET(1,0

,0

)

Cycle730(Setval,TcD,StO,DeO,Rtp)

R11=R4

G0 Z300

……

;(依次對其餘各軸的定(dìng)位精度及(jí)重複定位精度進行測量)

AUSWERT:

;************* X-AXIS ************

IF ABS(R11)>R61

MSG("MEASURE X-AXIS IS NOT OK")

_ERROR=1

M0

ELSE

MSG("MEASURE X-AXIS IS OK")

M0

ENDIF

MSG("")

……

;(依次(cì)對其餘軸的定位精度及重複定位精度進行判斷)

M17

5 檢測結果說明

因(yīn)此,當加工一件公差(chà)要求比較嚴格的工件時,使用雷尼紹(shào)球杆儀測量標準塊,能夠很高精(jīng)度的獲得機床(chuáng)的定位精度及重複定位精度,從而決定機床是否可(kě)以正常加工工件,此種方法隻需操(cāo)作者運行預定程序即可(kě),操作簡單,檢測效率高,檢測結果直接顯示在屏幕上,直(zhí)觀易懂,能夠有效(xiào)的避免非常(cháng)昂貴(guì)的加工件變為廢品的風險,當檢測(cè)結(jié)果顯示為“NOT OK”時,操作者隻需通知工程技術人員(yuán)解決相關問題即可。同時標準檢測塊製造費用低,安裝方便,該方法(fǎ)可為同行業提供較好(hǎo)的參考。

如果您有機床行業、企業相關新(xīn)聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com