連杆是一種典型的(de)杆類零(líng)件, 一(yī)般由專(zhuān)業製造廠或專用生產線按照嚴格的工藝文件, 經過(guò)三(sān)、四十道工序加工完成。如用人(rén)工進行工藝過程及文件設計,則勞動強(qiáng)度大, 設(shè)計周期長, 質量不容易保證。但采用計算機輔助工藝設計( CAPP) 就能克服上述缺陷。由於(yú)相同(tóng)結構(gòu)連杆大小頭孔及中心距的不同, 其加工工藝要求主要表現在尺寸和公差的變化上, 這樣就為實現CAPP 提供了較好的工(gōng)藝條件, 另外(wài), 隨AutoCAD 12.0 以上版本(běn)中的ADS 和Auto CAD SQL 及其擴充ASE 等開發接口的出現, 就更為優(yōu)質快捷(jié)實現CAPP 提供了(le)良好的技術條(tiáo)件。

1.1係統的原理及構成

1.1 工作原理

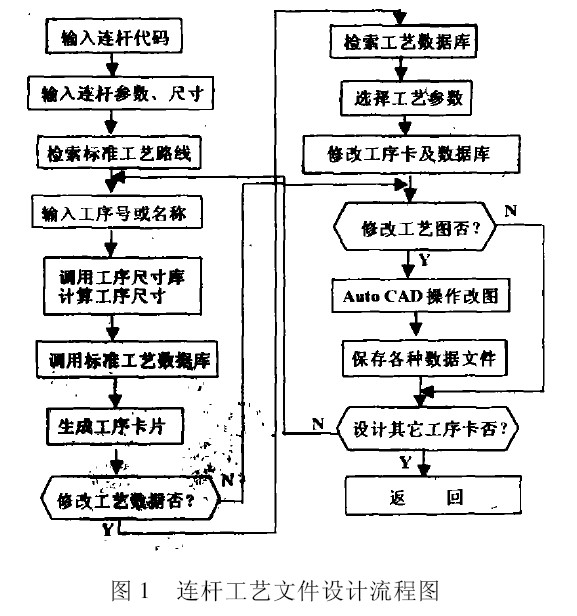

係統完全模擬工程技(jì)術人員人工設計連杆工藝過程(chéng)的方(fāng)法, 在對某一道工序的(de)工序卡進行自(zì)動或交互設計的過程中, 完成與之有關的所(suǒ)有工藝文件的設計。其流程如圖1 所示。

1.2 總體(tǐ)結構

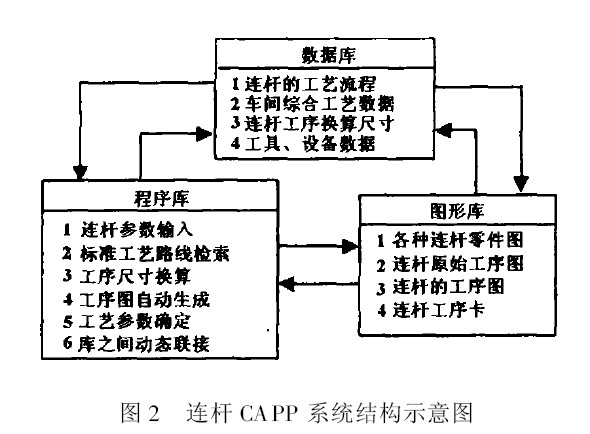

該係統(tǒng)由數(shù)據庫、程序庫及(jí)圖形庫組成, 各庫之(zhī)間的數據(jù)可以動態連接, 如圖2 所示。

2 連杆工藝數據的處理

2.1 標準工(gōng)藝規(guī)程的確定

連杆的加(jiā)工工藝具有很強的規律(lǜ)性, 如把具體相同結構的連杆按型(xíng)號(hào)歸為一族(zú), 則(zé)他們的加工工(gōng)藝路線相同, 隻(zhī)是工藝數據和工序(xù)尺寸不同。因此當(dāng)用戶輸入曲軸的型(xíng)號後, 係統即可根據這一參數在(zài)數據庫中調用相應的工藝路線、工具和設備三個數據庫, 並從圖形庫中調用相應的原始工序圖卡。係(xì)統中還建立了(le)一個全麵記錄車間工藝數據(jù)的綜合工藝數據庫, 以方便用戶在工序卡設計中瀏(liú)覽, 同時進行增補和修改。

2.2 工序尺寸的(de)確定

參照連杆(gǎn)的幻燈片, 在對話框中依次輸入尺寸和公差, 即可係(xì)統地得到(dào)最(zuì)終的零件尺寸。根據反向(xiàng)編程原理, 通過調(diào)用工序尺寸數據庫中(zhōng)相應的餘量和公差, 計算出各個工序的加工尺寸和公差, 並標注在(zài)工(gōng)序圖的相應位置上(shàng)。工序換算尺寸庫中的(de)數據可根據連杆的類型和(hé)大小, 由現場工(gōng)藝師確(què)定, 同時通過數據(jù)庫管理(lǐ)子係統還可以方便地修改或增加數據。

3 工藝數據的動態連接

3.1 標準(zhǔn)工序卡的建立

在Auto CAD 中按照連杆的形狀建立標準的工序卡圖形庫, 每一類型的標準工序為一個圖文件, 每一道工序的卡(kǎ)片占用一個以工序號為序號的圖層, 工(gōng)序圖未(wèi)標注尺寸。工藝數據通過ASE 為外部數據庫動態連(lián)接後填寫在工序卡上(shàng), 首(shǒu)先初始化ASE, 分別指定對應的標準工具、設備數據庫(kù), 按照工序號搜索工具, 量具和設備的數據, 在卡片的相應(yīng)位置以橫格線為實(shí)體連(lián)接這一外部(bù)數(shù)據, 並(bìng)由數據加載命令寫出。以這種方法寫出所有圖層的工藝數據, 存盤退出時以圖的形式保存工序卡和(hé)與外部數據庫的動態(tài)連接。

3.2 工序(xù)卡的修改

在連杆的工(gōng)藝規程(chéng)設計過程中, 很可能要進行(háng)一些修改。對工藝數據修改可以通過ASE 命令, 用鼠標拾取要修改的數據, 打開外部數據庫, 修改後再對數據進行重載, 這(zhè)樣數(shù)據庫和工序卡(kǎ)就得到同(tóng)樣(yàng)的修正。如果要選用標準庫中沒有的數(shù)據, 可以通過菜(cài)單或命令進入數據瀏覽模塊, 在車(chē)間的綜合(hé)工藝數據庫中搜索合適的工具和設備, 通(tōng)過對標準工具、設備數據庫的增刪, 數據(jù)加載, 完成工藝數據的改動(dòng)。工序(xù)圖的修改可以(yǐ)直接利用Auto CAD 的操作命令, 而工序尺(chǐ)寸和公差的修改也可以通過改變(biàn)工序(xù)連接尺寸庫(kù)的數據(jù)後重新運行程序獲得。

如果您有(yǒu)機(jī)床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com