杆類零件表麵電化學機械複合光整加工的研究

2014-3-13 來源: 作者:山東理工大學機械工程學院 張海雲, 侯

引言

在(zài)杆類機械零件中, 例如液壓件的閥杆、活塞杆、抽(chōu)油機的抽油杆, 除要求尺寸精度較高外(wài), 主要要求具有較(jiào)光潔(jié)的表麵質量和非常(cháng)低的表麵粗糙度,這類零件的加工方法現有超精磨削、珩磨或研磨、砂帶磨削、機械拋光和電拋光等。但實踐證明, 利用以上加工方法所獲得的產品的壽命是發達國家的同類產品的1/2。通過分析發現, 超精磨削(xuē)可提高零件的尺(chǐ)寸精度、形狀精(jīng)度、降低表麵粗(cū)糙(cāo)度, 但加工成本(běn)高, 生(shēng)產效率低, 表麵(miàn)易於出現燒傷。研磨加工生產效率更低(dī), 不能滿足大批量生產的要求, 砂帶磨(mó)削、機械(xiè)拋光和電拋光等工(gōng)藝方法, 在降低零件表麵粗糙度的同時(shí), 都會(huì)不同程度地降低零件的原有尺(chǐ)寸(cùn)和形狀精度。針對上述問題, 作者利用電化學複合光整方法, 進行實驗研究, 並取得較好的效果。

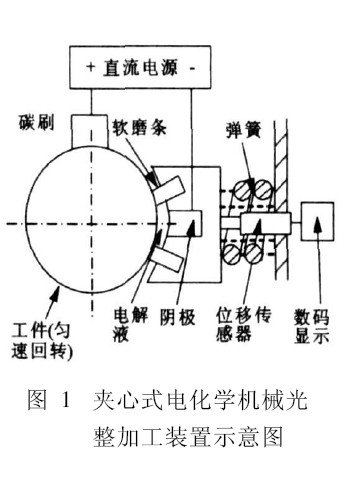

1.電化學機械複合(hé)光整加工基本原理電化學機械光整加工是(shì)電化學(xué)和機械珩磨(mó)雙重作用的複合加工形式, 其加工的基本原 是以電化學溶解為基礎, 利用機械(xiè)珩磨的作用刮除工件表麵鈍化膜而去除金屬(shǔ), 它(tā)與普通機(jī)械珩磨之間最明顯的區別是(shì)增加了直流電解係統。在加工過程中, 工件接(jiē)電源的陽極並繞軸線回轉(zhuǎn), 工件一(yī)側設有陰極, 陰極與工件之間保持一定的間隙約0.1~1mm, 其間通以適當的電(diàn)解液, 機械珩磨工具頭上的磨條(tiáo)以一定的壓(yā)力與工件相接觸。當接通直流電(diàn)源後, 在一定的電流密度下, 工件表(biǎo)麵發生陽極溶解並逐漸形成鈍化膜, 鈍化膜阻礙了電化學溶解的進一步進行, 機械珩磨就起到了刮除氧化膜(mó)的作用。與電(diàn)解加工所不同的是, 表麵氧化膜的去(qù)除不是靠(kào)活性離子或強(qiáng)力衝刷, 而是通過(guò)專門設計(jì)的機械工具的刮除作用實現的, 進而(ér)實現有選擇性地去除金屬的(de)目的, 如(rú)圖1 所示。

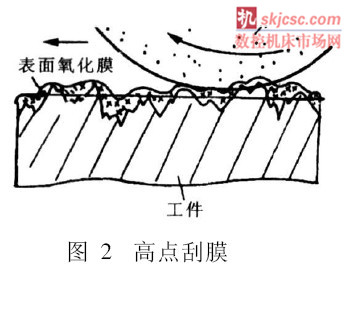

由於工件的原始狀態是由機(jī)械加工完成的, 所以其表麵上留有切削加工造成(chéng)的尖峰狀突起的凹穀(gǔ), 當工件與工具接(jiē)通電源(yuán)以後(hòu), 使微觀電場(chǎng)分布成非均勻性, 尖端處電場最強, 又由於尖端處與工件的距(jù)離(lí)最近, 所以更(gèng)加劇了電場分布(bù)的不均勻性, 這使得尖端處電流密度較大(dà), 根據電解加工理論, 電解過程(chéng)中溶解速度與電流密度成正(zhèng)比, 所以(yǐ)尖(jiān)端(duān)處電化學反應速度較快, 金屬溶解速度也較快。在凹穀處, 電化學反應速(sù)度則相對較慢, 所以溶(róng)解也就相(xiàng)對(duì)較慢(màn), 這(zhè)就使得在工件的整個表麵上, 溶解速度呈(chéng)現(xiàn)出不(bú)均勻性,尖端處的氧化膜很(hěn)快被機械複合(hé)珩磨工具頭(以下簡稱工(gōng)具頭) 刮除, 高點處從而露出新的金屬表麵繼續受到電化學溶解-成膜-刮除的作用, 使得(dé)該部位的材料被不斷地去(qù)除, 而(ér)表麵的微觀低點或凹陷部位則由於電解溶解的緩慢和氧化(huà)膜不能被及時刮除而受到保護, 或(huò)者說隻(zhī)能以低得多的速度被去除加工, 這一過程的連(lián)續進行, 使得工件的表麵得以整平, 如圖2所示(shì)。

2 光整加工設(shè)備的設計(jì)

加(jiā)工(gōng)設備主(zhǔ)要由機床、直流電源、工作(zuò)液(yè)循環係統和計算機(jī)控製係統等4部分組成。為降(jiàng)低成本, 增加實用性, 機床由CM6140車床進行數控改造而成, 進給運動改由計算機控製,反應式步進電機驅動, 並以帶有(yǒu)測力(lì)裝置和(hé)數顯表的電化學機械複合工具頭取代小刀(dāo)架, 將原主軸改(gǎi)造為帶有集(jí)流裝置、與床身絕緣隔離的複式主軸。所有對加工穩定性(xìng)有較大影響的工藝參數(shù)均得到(dào)有效監控,主軸正反轉、液體泵、直流電(diàn)源的啟動和停止, 以及整個加工(gōng)過程中的工具(jù)頭運動、轉向等均由計算機控製, 工作效率高, 操作簡便, 整個加工過程實現自動化。

2.1 設備改進

設備由一台精密CM6140 *1 500車床改進而成, 這樣可以最大限度(dù)地(dì)利(lì)用通用設備, 工件具有較高的回轉運動(dòng)精度, 導軌與主軸軸線(xiàn)具有較小的平行(háng)度誤(wù)差, 製造成本低, 以電化學機械複合工具頭取代原(yuán)機床刀架。

(1) 電化學機械光整工具(jù)頭

電化學(xué)機械光(guāng)整工(gōng)具頭是實現杆件光整加工的關鍵部件, 要求其(qí)工(gōng)作可靠, 結構緊湊(còu), 便於操(cāo)作, 操作者可以直視加工區域(yù)。夾心(xīn)式電(diàn)化(huà)學機械複合工具頭工作原理如(rú)圖(tú)1所示。

夾(jiá)心式電(diàn)化學機械光整工具 取代(dài)小刀架, 安裝於小拖板上, 可隨小拖板前後運動, 也可與小拖板一起隨大溜板(bǎn)左右運(yùn)動(dòng), 它(tā)可(kě)同時完成電(diàn)化學作用和機械珩磨作用。工作中, 繞軸線回轉的工(gōng)件接直流電源(yuán)正極, 複合工具頭上的陰極與直流電源負(fù)極相接,通電後, 兩者之間形成一電化學反應區, 調節直流電源輸出(chū)電壓可以控製陰極工作表麵的平均電流(liú)密度,進而控製電化學反應速度(dù)。陰(yīn)極用黃銅製造, 上麵開有電解液噴孔, 陰極與(yǔ)工件之間留有一定間隙, 通過電解液噴孔將鈍性電解液噴入加工區, 從加工區出來的電解液流(liú)入水槽, 經沉澱過濾後, 循環使(shǐ)用。陰極(jí)上下兩邊是鑲(xiāng)有用於機械珩磨的軟磨條, 軟磨條硬度、磨粒粒度(dù)等則(zé)根(gēn)據具體的加工要求(qiú)確定, 在彈簧力的作用下, 軟(ruǎn)磨條以適當的壓力壓在工件表麵上,由彈性元件、位移傳(chuán)感器(qì)、數顯表等組成的測力係統對(duì)珩磨作用力進行在(zài)線監測。

夾心式電化學機械光整工具頭中(zhōng)采用的是軟珩(héng)磨條, 它(tā)由高溫氧(yǎng)化鋁(Al₂O₃) 或碳化矽(SiC) 磨料使用陶瓷結合劑經高(gāo)溫燒結而成, 由於其結合劑成分(fèn)比較(jiào)特(tè)殊, 磨條硬度較低, 使其略帶彈性, 易於使(shǐ)磨條與(yǔ)工件接觸均勻, 吸振性能好, 另外, 結(jié)合劑的黏度較低, 磨粒易於脫落(luò), 磨(mó)條自銳性能好。

( 2) 複式(shì)主軸

加工(gōng)過程中, 車床主軸上的撥盤帶動工件做勻速回轉運動, 通過集流裝(zhuāng)置使工件與直流電源正(zhèng)極相連, 為避免工作過程中整(zhěng)機帶電, 以自(zì)行研製的複式主軸取代原機床主軸, 實現了帶電工件與床(chuáng)身的絕緣隔離。

( 3) 步進(jìn)電機驅動

由於整個(gè)加工過程由多次走刀組成, 加工中工具頭需多(duō)次換(huàn)向。為操作簡便, 提高加工(gōng)效率, 將進給運動改為步進電機驅(qū)動, 以(yǐ)便於(yú)計算機控製。綜合考慮性能(néng)與價格(gé)的關係後, 決定(dìng)采用帶有齒(chǐ)輪減速器的反應式步進電機, 減速器(qì)輸(shū)出軸與絲(sī)杠間采(cǎi)用聯軸器連接。

2.2 直流電源

直流電源的作用是為電化學反應提供電能, 目(mù)前(qián)一般采用矽整流設(shè)備, 因為性(xìng)能非(fēi)常(cháng)可(kě)靠安全。考慮(lǜ)到工件材質不同和電化學工作液不同, 所(suǒ)需的工作(zuò)電壓也不(bú)同, 電(diàn)源輸出電(diàn)壓設定在0~ 24V範圍(wéi)內連(lián)續可調。考慮到工件批量或(huò)大批量生產, 為(wéi)保證直流電源能夠長時間、高負荷連續運行(háng), 采取了循環水連續冷卻方式(shì)。

2.3 工作液及循環係統

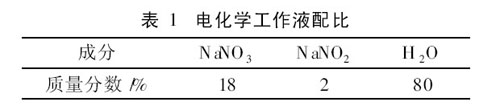

電化學工作液成分、質量、份數(shù)決定了電化學溶解速(sù)度(dù)及(jí)鈍化膜的厚度(dù)、強度(dù)、形成速度等, 為保證隻有工件表麵微觀高點處的金屬發生電化學溶解, 微觀低點處的金屬受到(dào)鈍(dùn)化膜保護, 在陽極電化(huà)學溶解的同時, 必須快速形成鈍(dùn)化膜。經大(dà)量的實驗研究,確定電化學工作液采用以NaNO3 為(wéi)主、添加少量致鈍劑的鈍性工作液(yè), 獲得(dé)了令人滿意的加工質量和加工效率, 同時也(yě)防止了工作液(yè)對於加工設備的腐蝕。應用於45#優質碳素結構鋼的(de)電化學工作液配比關係如表1所示

工作液循環係統(tǒng)由耐蝕(shí)泵、節流元件、水(shuǐ)槽、防濺罩等組成。耐(nài)蝕泵提供電化學工作液循環動力, 其額定流量和揚程根據(jù)工具(jù)頭尺寸而定。節流元件用於調節工作液壓力、流量, 以滿足不同情況的需要。水槽由沉澱槽和儲(chǔ)存槽兩部分組成, 兩(liǎng)槽互通, 中間用過濾網隔開, 由(yóu)加工區域流回的(de)工作液首先流入沉澱槽, FE(OH)3在此沉澱分離, 工作液流入儲存槽, 供循環使用。防濺罩用(yòng)在加工區域, 防止工作液因工件旋轉而四處飛濺。

2.4 計(jì)算(suàn)機控製係統

主軸正反轉, 液體泵、直流電(diàn)源(yuán)的啟動和停止,以及整個加工(gōng)過程中的工具頭運動速度、位置、轉向等均由計算機統一控製, 作者(zhě)選用了南京江南機床數控(kòng)工程公(gōng)司生(shēng)產的JN-15T 型控製係統, 該係統控製功能全麵, 擁有兩路用於步進電機的脈衝輸出, 用於電動刀(dāo)架(jià)的T 收信功能(本裝置不用) , 以及(jí)用於(yú)各類電器(qì)啟停的(de)開關量輸出。JN-15T 型控製係統自身帶有功率放大器(qì), 可以直接驅動步進電機, 但開關量輸出僅為24V 直流脈衝信號, 需要通過繼電器、交流接觸器等完成各類電器的控製, 使整個(gè)加工過(guò)程實現了自動化加工。

3. 實驗結果與分(fèn)析

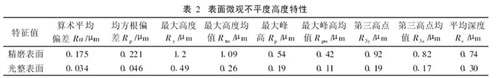

作者運用電化學機械光整加工設備對用45#鋼製成的活塞杆進行了光整加工, 利用英國產TALYSURF-6 型(xíng)輪廓儀對其表麵微觀幾何形貌進行了詳細檢測, 並(bìng)對檢測結果進行了深入的分析研究(jiū)。

3.1 活(huó)塞杆實驗檢測(cè)條件。

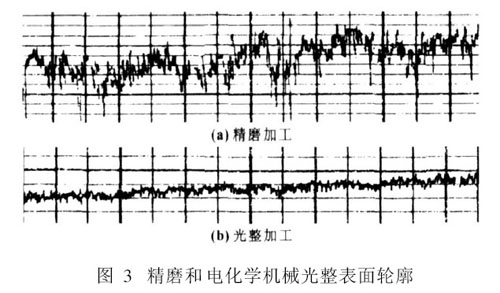

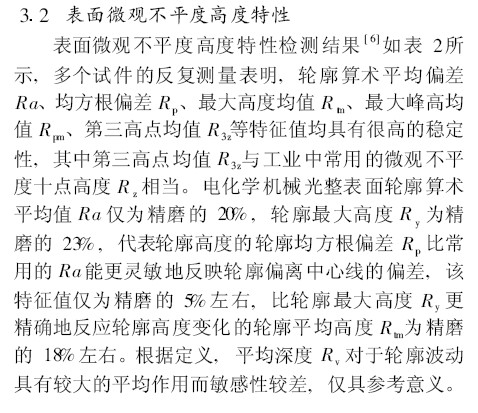

工(gōng)件材質(zhì)為 優質碳素結構鋼, 加工電流密度為5A / CM2, 陽極與(yǔ)陰極間的間距(jù)為0.8mm, 珩磨條(tiáo)粒度為W14, 原始(shǐ)表麵為精磨加工表麵。表麵粗糙度截(jié)取長度l= 0.25, 評定長度為5l。表麵波紋度截取長度l= 2.5, 評定長度為5l。精磨表麵和電(diàn)化(huà)學機械光整加(jiā)工表麵輪廓5如圖3所示(shì), 水平方向放大倍數為100, 鉛錘方向放大倍數為(wéi)3 000。全部垂直於加工痕跡方向測量。

4 結論

夾心式電化學機械光整加工裝置結構緊湊, 易於操作。加工(gōng)過程中, 可(kě)以通過選定(dìng)磨粒粒度和珩磨壓(yā)力對機械珩磨力度進行調節, 控製表麵輪廓高(gāo)度分布(bù)。采用複式主(zhǔ)軸(zhóu), 實現了帶正電的工(gōng)件與機床的可靠絕緣, 電解液流量充足、可(kě)調, 可迅速(sù)帶走電化學產物, 加速電化學反應(yīng), 這一切均使得加工過程的可控性和可調性(xìng)增加, 提高了加工效率(lǜ)。電(diàn)化學機(jī)械光整加工可以大幅度消除表麵低周期波動, 使表麵輪廓高度分布範圍縮小, 表麵輪廓高度特性參數大幅度降低, 當機械珩磨使用粒度為W3的精密軟磨條(tiáo)時, 可(kě)以得到 的超精表麵。表麵輪廓波動平均間距減小, 波紋細密性提高, 光整(zhěng)表麵高度分布呈負偏態、尖(jiān)峰分(fèn)布(bù), 而非Gauss分布, 對耐磨性、精度保持性有利。電化學機械(xiè)光整表麵的波紋(wén)度遠小於精(jīng)磨表麵, 並且前者與後者的波紋度參數之(zhī)比, 小於對應的粗糙度參數之比。

的超精表麵。表麵輪廓波動平均間距減小, 波紋細密性提高, 光整(zhěng)表麵高度分布呈負偏態、尖(jiān)峰分(fèn)布(bù), 而非Gauss分布, 對耐磨性、精度保持性有利。電化學機械(xiè)光整表麵的波紋(wén)度遠小於精(jīng)磨表麵, 並且前者與後者的波紋度參數之(zhī)比, 小於對應的粗糙度參數之比。

投稿箱:

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)本專題新(xīn)聞

專題點擊前(qián)十(shí)

| 更多