1 引言

哈(hā)爾濱汽輪機有限責任公司生產(chǎn)的(de)百萬千瓦汽(qì)輪機組是專為三峽大壩設計生產的水輪機組。目(mù)前哈汽公司生產的型號(hào)為CLN600-24.2/566/566型超臨界參數、一次中間再熱、單軸、三缸、四排汽反動式汽輪機。高(gāo)中壓部分采三(sān)菱公司的技術,低壓缸采(cǎi)用哈汽(qì)廠自主開發的新(xīn)一代亞臨界(jiè)600MW汽輪機技術。其中該機組的外殼體作(zuò)為特重(chóng)、特大型件,加工工藝複雜,原始加工工藝受到現實條件(jiàn)製約,效率很低,嚴重影響(xiǎng)了汽輪機組的生產。本文(wén)通過對機組殼體螺栓孔的加工工藝進行分析,提出優化方案,探(tàn)討一條高效、省(shěng)時、低成本的加工(gōng)方法,對今後類似零件加工提供(gòng)有益借(jiè)鑒。

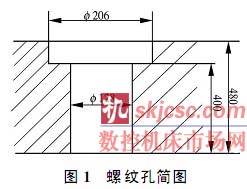

機(jī)組殼體螺栓孔尺寸如圖1所(suǒ)示(shì),殼體(tǐ)材料為16Mn,該螺栓孔無精度、表麵粗糙度要求,此類螺栓孔(kǒng)上下(xià)殼體各(gè)有48個,共(gòng)96個孔需要加工。

2 螺(luó)栓孔原加工工(gōng)藝及問題

螺柱孔原加工工藝(yì)為:

(1)劃:劃線找正;

(2)鑽:滑座鑽床點鑽加工,采用高速鋼鑽(zuàn)頭(tóu),鑽頭直徑40mm,向下鑽10mm左右導削加工,主軸轉速約15m/min,加工深(shēn)度根據(jù)鐵屑情況定,冷(lěng)卻采用瓶裝切削液,澆(jiāo)切削液,排屑采用鐵屑導出方式。

(3)擴(kuò):高速(sù)鋼擴刀,單邊量加工4-8mm,需四(sì)次擴孔,尺寸(cùn)達80mm左右為止。

(4)鏜(táng):落(luò)地鏜(táng)床加工,鏜刀直徑80mm,一般鏜3- 4次,單邊(biān)加工量是6-8mm,達到(dào)最終尺寸。

(5)檢驗(yàn)。

受到加工設備的製約,工序(xù)煩瑣,加工效率分非常低,嚴重拖累了殼體加工進(jìn)度,主要原因(yīn)為:加工設備(bèi)剛性不(bú)足,加工進給量低;設備的冷卻係(xì)統落後,導致切削速度低;冷卻係統效果差,刀(dāo)具磨損嚴重,刃磨間隔短(duǎn)。

3 螺栓孔加工工藝(yì)優化及分析對比

3.1采用模(mó)塊化HTS機夾式鑽頭

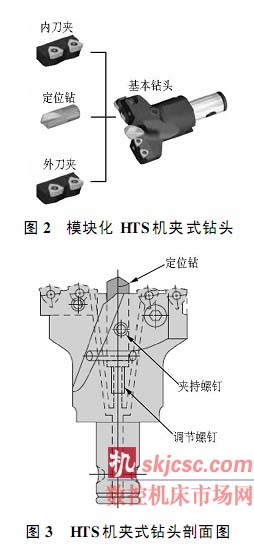

此工藝的最大特點(diǎn)是(shì)采用了當今世界深孔加工最先進的刀具)模塊化HTS機夾式(shì)鑽頭(見圖2)。該刀具(jù)是由美國肯納飛碩公司專門針對深孔(kǒng)加工研發的,刀具采用(yòng)中間定位鑽加內外刀夾的設計方式,將孔加工(gōng)的鑽、擴功能合一,簡化加工階段、提高了加工效率。定位鑽首先在工件表麵鑽孔,並起到定位導引作用,導引兩側的內外刀夾上的刀片進行擴孔加工,由於具有如下(xià)特點,在深孔加工方麵具有得(dé)天獨厚的優勢,也為(wéi)本工藝改進提供了可能。

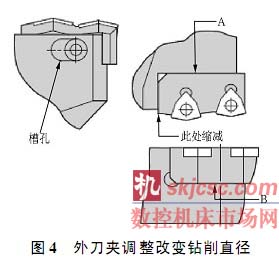

(1)模塊化設計主要有:鑽頭的刀夾可以調節,進行尺寸範(fàn)圍控製(見圖4)。通(tōng)過調節外刀夾改變鑽頭(tóu)直徑(jìng),外(wài)刀夾與鑽頭連接,可以縮短鑽削直徑更大或更小的孔;通用型和精加工刀夾可以用作最小加工的標配;加長部分是提高切深能力的標配。刀具(jù)最大可(kě)以(yǐ)加工15倍徑或以(yǐ)上的深孔;標配內冷功能,用以幫助(zhù)排屑和延長使用壽命(mìng);可用於靜止或旋轉加工,具有(yǒu)多(duō)功能性(xìng)。

(2)可輕鬆更換刀片:堅固的刀座設計,隻需一把(bǎ)簡單的扳手拆卸刀片(見圖(tú)3),可(kě)輕鬆更換刀片;有多(duō)種材質和槽(cáo)型可(kě)供選擇,適(shì)應(yīng)不同國內工作場合。

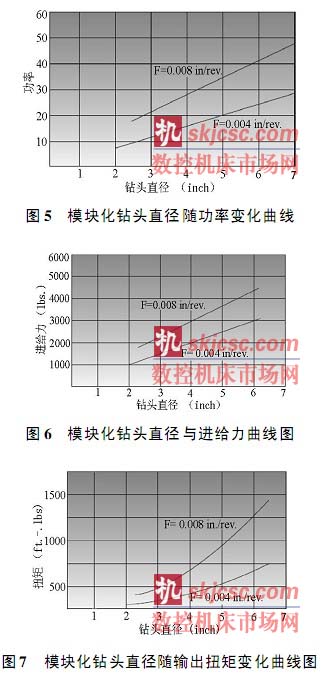

通過大量加工實驗(見(jiàn)圖5-圖7)發現,采用模塊化HTS機夾式(shì)鑽頭加工,不論是(shì)切削功率、進給力,還是輸出最大(dà)扭(niǔ)矩都相較改進前(qián)有極大提高,能很好的滿足加工需求。

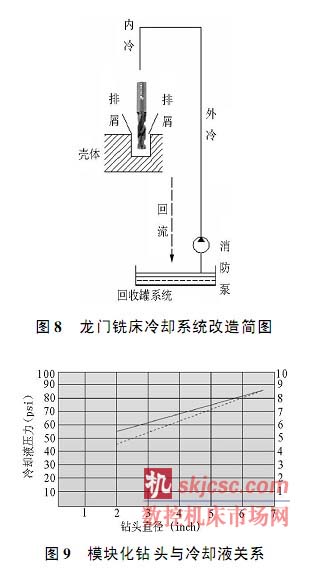

3.2冷卻係統改造

改造龍門銑床冷卻(què)係(xì)統(見圖8),在機床下麵挖坑放置冷卻液回收(shōu)罐係統,加裝消防泵為冷卻液提供壓力(lì)。在與主軸連接的時候采用(yòng)內冷轉外冷刀柄與法蘭配合(hé)使用來完成對設(shè)備改造,圖9為(wéi)鑽頭直徑與冷卻液壓力變化關係(xì)圖。一般推薦的冷卻液(yè)為乳液(6%-8%配比(bǐ)),保證冷卻液壓力不小於Pmin=6-8bar,冷卻液流(liú)量Vmin=20L/min以上,以便有足夠的(de)壓力將鐵屑(xiè)帶出來。龍門銑床冷卻係統經過改造後,改進了刀具的冷卻性能和排屑能力(lì),很好的改善了刀具加工性能。

3.3加工工藝優化

全(quán)新設計工藝,采用模塊(kuài)化(huà)HTS機夾式(shì)鑽頭,在龍門銑床和落地鏜床完成加工,其加工工(gōng)藝為(wéi):

劃:劃線找正。

鑽:龍門銑床,主軸轉速70m/min,模塊化HTS機夾(jiá)式鑽頭,鑽頭直徑125mm,一次成型;冷卻方式采用內冷方式,排屑采用(yòng)隨冷卻液衝排導出方式(shì)。

鏜:直接達到工藝(yì)要求尺寸。

經(jīng)實際加工驗證,工藝優化後汽輪機殼體的加工效率大(dà)大(dà)提高,其工藝的優勢主(zhǔ)要體現(xiàn)在如下幾個方麵:

1加工時間大(dà)大縮短(duǎn),效率顯著提高(gāo)。原工藝高速鋼鑽頭切削速度慢、進給量(liàng)小,一個序的工步多達4、5個(gè),一個殼體(tǐ)全部96個孔加工完畢需要45天左右。采用模塊化鑽頭後工序減少,切削速度提高,切削量增大。經測算一個孔(kǒng)的加工時間大約隻需(xū)8min,全部(bù)96個孔加工完成在16h左右,生產效率提高(gāo)十(shí)幾倍。

原工藝起切尺寸小,單(dān)邊餘量大,導致工步增加,一個(gè)序的工步多達4、5個。改優化後(hòu)的工藝(yì),工藝起切尺(chǐ)寸為(wéi)<125mm,切削量少,可以實現一次鑽(zuàn)、鏜加工成形。

2刀具無需刃磨。高速鋼鑽頭每加工4個孔就需要修磨一次(cì),修磨時間在3-5min,需專人進行維(wéi)修(xiū),使(shǐ)用效率低。模塊化HTS機夾式鑽頭使用刀片為硬質合金塗層(céng)刀片,一組4片,每個刃口可加工5個孔,換一次刃口。中(zhōng)心鑽采用塗層硬質合金鑽(zuàn),一般加(jiā)工(gōng)15孔後換一個(gè)中心鑽(zuàn),操作簡單(dān)、刀具剛性好,孔(kǒng)徑一致(zhì),換刀快速,使產能得到極大提(tí)高。孔徑精度高和粗糙度高,粗糙度能控製在Ra6.3以內,粗糙度和孔徑質量是其他刀具無法比的。

3刀具庫存少,管理方便。螺栓(shuān)孔加工(gōng)為典型的9倍徑的深(shēn)孔(kǒng)加工,采(cǎi)用上麵加工工藝,每次擴、鏜(táng)都需要(yào)準(zhǔn)備大量刀具所使用的刀(dāo)具種類多、數量大,需要準備大(dà)量刀具,機組殼體加工完畢所用刀具需要幾百把,直接造成刀具的刃磨和管理繁(fán)雜(zá),庫存量大,資金使用效率低。

4 結語

深孔加工處理是此工藝的關鍵,通過選用模塊化鑽頭、改造設備冷卻係統,優化螺栓孔的加工工藝,極(jí)大地降低加工時間,提高了生產效率,取得了非常可觀(guān)的經(jīng)濟效益,為今後製造類似產品作(zuò)出了有益嚐試。

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com