1 引言

隨著先進製造技術的發(fā)展,數控機床的應用越來越普及,焊接自動化設備也(yě)不斷應用。數控機床的精度是保證數控激光焊(hàn)接加工過程中精(jīng)度的重要因素。數(shù)控機床的位置精度(也稱定位精(jīng)度)是(shì)機床主要執行件(jiàn)(如工(gōng)作台(tái)、主軸箱等)運(yùn)動到程序所設定(dìng)的目標的能力。在有定位裝置的機床中,特別是數控係統中,位置精度是一個重要的特征。因此確定機床的(de)位置精度對於激光焊(hàn)接的精度控製和工藝設計具有重要意(yì)義。

2 位置精度(dù)及計算理論

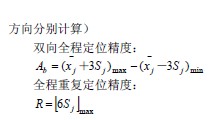

在一般的數控機床測試中,定位精度主要包(bāo)括以下幾項:定位精度(dù)、重複定(dìng)位精度和反向間隙。定位精度(dù)的檢測常用兩套標(biāo)準,代數定義法與數理統(tǒng)計定義法。目前,我國各類數控機床的定位精(jīng)度,采用數(shù)理統計定義法實施評定。數理統計定義法是對全行程(chéng)上(shàng)選取m 個目標位置,分別從正負兩個方向進行(háng)有(yǒu)限的(de)n 次定位,測出(chū)每次移動時的位置偏差,所有(yǒu)位置偏差,是服從正態分(fèn)布規律(lǜ)的隨機(jī)變量,可以用有限個子樣的統計量−x(平均值),S(標準偏差)來近似代替n 趨近無窮時(shí)的母體統計量μ(數學期望)和σ(標準方差),正負向(xiàng)分(fèn)別畫出一條正態曲(qǔ)線,所有可能位置的99.73%的±3S 作為分散性寬度(dù),這樣就可以(yǐ)計算出位(wèi)置誤差(chà)的各評定指標。

重複定位精度:Rj = 6S j(正負方向分別計算)單向全程定位精度(dù)

![]()

3 位置精度測試

3.1 激光幹涉(shè)儀組成

本機床測量采用英國Renishaw 公司的(de)ML10 激光幹涉(shè)儀。其組(zǔ)成包括:三角架、ML10 激光頭(tóu)、PC10或PCM10 顯示/控製接口(kǒu)卡、相應的光學器(qì)件(分光鏡、反光鏡)、EC10 環境補償(cháng)單元、數據分析軟件包等,如圖1。

ML10 激光幹涉儀的工作波長為0.633μm,長期穩定性在1×10-7 以(yǐ)上。采用PCM10 接口卡(kǎ)與計算機進行數據傳送。係(xì)統帶有EC10 環境補償單元,用於測量溫度、壓(yā)力和相對濕度這三個關(guān)鍵的環境參數,並把數據送到PCM10 接口(kǒu)控製單元,以補償波長的綜合變化。

3.2 激光幹涉儀測量(liàng)原理

激光幹(gàn)涉儀(yí)進(jìn)行線性(xìng)位置精度測量時(shí)運用的是一個光學元件相對於另一(yī)個(gè)光學元件(jiàn)間的相(xiàng)對運動。激光幹涉(shè)儀測量時兩束幹涉波形是由一束穩定的相(xiàng)幹(gàn)激光經過分光而得到的兩束光波。這兩束光反(fǎn)射回來,經分光鏡後在檢波器處形成(chéng)幹涉光束。若兩(liǎng)束光的光程差不變,檢波器所得到的信號為兩(liǎng)束光相長幹涉和相消幹涉之間某一特定的穩定信號強度;若光程差(chà)值發生變化,檢測器得到的信號隨(suí)兩束光相長幹涉和相消幹涉在波(bō)長相差一周時發生改變。這些變化可記錄下來並用(yòng)於計算(suàn)光程差的變化。

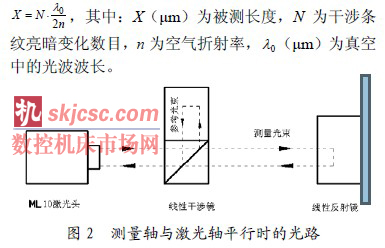

在線性測量時,一個光束(shù)作為基準固定不變(如(rú)將一個反射鏡固定在分光鏡上),以便將變化條紋轉換為第二個反射鏡位置變(biàn)化。測量的基本公式為(wéi):

測量時係統的布局如圖2,線(xiàn)性幹涉鏡放置在ML10 激光頭和(hé)線性反射鏡之間的光路上,從ML10發出的光束在線性幹涉鏡處分為兩束相幹光束,一束(shù)光從附加在線性幹涉鏡上的反射鏡反射回激光頭(tóu),而另一束光要經由另一個線性反射鏡反射回激光頭,這(zhè)兩束反射光線在(zài)幹涉鏡內匯合(hé),由激光頭內檢波器監控這兩束光束的幹涉情況。當坐標(biāo)軸方向與激(jī)光方向垂直(zhí)時(shí),則應采用垂直的布(bù)局(jú)。

3.3 測試過程

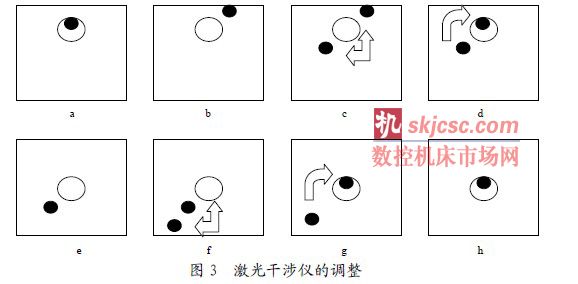

首先按照圖2 所示安裝好幹(gàn)涉鏡和反射鏡,然後進行(háng)光路調試。測試X、Y 軸的線性度時(shí)的(de)調試過程(chéng)如下:首先調整激(jī)光頭支架的水平,隻有(yǒu)這樣才能保證激(jī)光頭水(shuǐ)平(píng)。其次調整測量軸與激光平行,移動光學鏡(jìng),使激光穿(chuān)過光(guāng)學鏡的(de)中心並與鏡麵垂直(zhí)。具體操作如下:將一個光(guāng)學鏡放(fàng)在機床的移(yí)動部件上,將機床(chuáng)靠近激光頭,使激光光束射到靶心上(圖3a),機(jī)床移動(dòng)到遠端,光束可能會偏離靶心(圖3b),上下(xià)左右平移激光頭,將光束調整到與靶心對稱的(de)位置(圖3c),然後用傾斜和(hé)旋轉來調整激光頭,將激光光柵調整回到靶心(圖3d);再將機床移動(dòng)到近端,此時,光束仍然可能偏(piān)離靶心(圖(tú)3e),上下左右平移激光頭,將光束調整到與靶心(xīn)相差原偏(piān)差的兩倍(bèi)的位置(圖3f),然後用傾斜和旋轉來調整(zhěng)激光頭,將激光光柵調整回到靶心(圖3g);重複以上所有步驟,直到在全行程內,光束均保持在靶心。最後,將另一個光學鏡放到機床的靜止部件(jiàn)上,調整使(shǐ)反(fǎn)射點與前麵那個反射點一起在靶心上即可(圖3h)。

調試直至全程範圍內都能獲得可以用來測試的信號強度,就可以(yǐ)進行測試了。測試過程采用程序控製,主軸每運動一定的距離采集一次數據(jù)。數據采集軟件會自動(dòng)記錄(lù)並保存(cún)。

4 數據分析

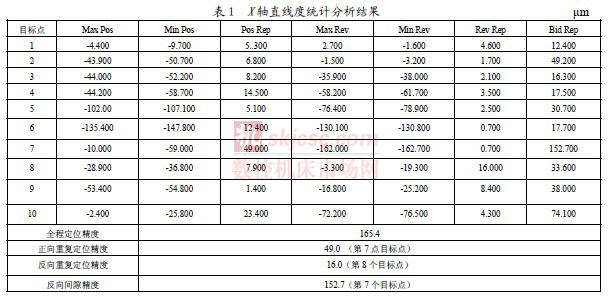

Ranishaw公司(sī)的ML10 激光幹涉儀自帶了相應的分析軟件,通過該軟件對測量數(shù)據進行分析,得(dé)出了機床在三(sān)個坐標軸方向上的定(dìng)位精度(A)、正向重複定位精度(dù)(P)、反向重(chóng)複定位精度(R)和反向間隙(B)。其結果如表1。

為了清(qīng)晰,把正向和反向運動分成兩個(gè)部分單獨分析。分(fèn)別計算出了每個目標點的位置誤差,並求得了每個點多次趨向時(shí)的平均位置誤(wù)差。StandardDeviation 列表示(shì)的是每個目標點幾次正向(xiàng)趨近誤差的方差值。因為所有位置偏(piān)差是服從正態(tài)分布規律的隨機變量。所以相應地計算(suàn)出了每個目標點的x j + 3 S j−和x j - 3 S j−。在表中分別用mean+3s 和mean-3s 表示。

表1 分析的是每個目標點(diǎn)的正向重複定位精度、反向重複定位精度和反向間隙。正向重複定位精(jīng)度是用正(zhèng)向運動時相應點的(de)最大誤差max pos 減去(qù)最小(xiǎo)誤差min pos 而求(qiú)得。相(xiàng)應地(dì),反向重複定位精度revrep=max rev-min rev。反向(xiàng)間隙用bid rep 表示,是通過同一個目標點正向和反向趨(qū)近時,最大誤差值與最(zuì)小誤差值的差值(zhí)。表1 的下麵列(liè)出的是測試(shì)軸(zhóu)所有(yǒu)位置的最(zuì)終測試精度結果。

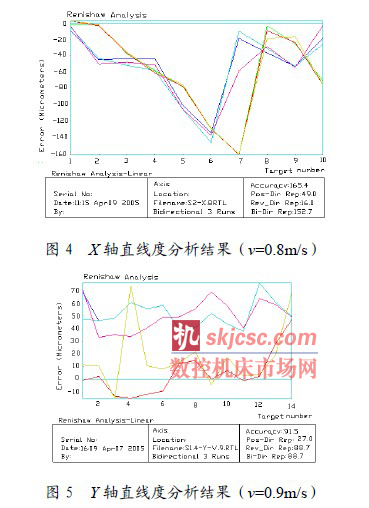

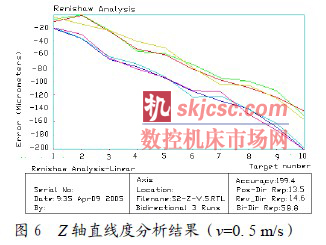

為了更形象地表示出(chū)測試過(guò)程每個(gè)點的位置誤(wù)差和整個測試軸的位置(zhì)精度,該分析軟件提供了相應的折(shé)線圖,如圖4~6。

由圖4~6 分析可以得出(chū)如(rú)表(biǎo)2 所示的結果。各個(gè)軸中全程定位精度最大(dà)的為Z 軸,其數值為199.4μm,正向重複定位精度最大的軸是X 軸,其數(shù)值為49.0μm。反向重複定位精度最大值為(wéi)88.7μm,反向間隙(xì)最大值為152.7μm,分別是Y 軸(zhóu)和(hé)X 軸。通過分析可以看出,不同的定位精度最大值(zhí)出現(xiàn)在不同的軸上。Y 軸的總體精度比較高,在使用機(jī)床時應盡(jìn)量采用Y 軸作為工作軸。而Z 軸的精度相對較低,這(zhè)與Z 軸的有效行程較小,測量(liàng)誤差較大有一定關係。

5 結(jié)論

通過采用激光幹涉儀方(fāng)法對機床進(jìn)行測試,並對測試的結果進行分析,可以得出如(rú)下的結論:

a. 該機床的位置精度完全(quán)可以滿足(zú)激光自動化焊接要求的精度(300μm);

b. 當各軸(zhóu)的速度在一定範圍內時,速度(dù)對機床直線度幾乎沒有影響,如:Z 軸v=0.3~1.0m/min 時, A=199.4~232.2μm;

c. 當速度很高時,速度對機床的直(zhí)線度(dù)影響很(hěn)大,如X軸v 從1.8m/min 變到3.0m/min 時,A從88.2μm變為162.3μm,因此,在進行機械加工時,合理地選擇加工(gōng)速度有利於提高零件的加工精度。

如果您有機床行業(yè)、企業相(xiàng)關新聞(wén)稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com