1 概述

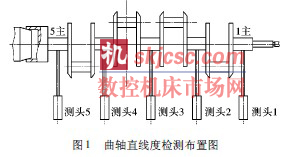

在研發在線發動機曲軸全自動圓角(jiǎo)滾壓機床過程中,筆者遇到了(le)需要對曲軸直線度進(jìn)行精確(què)測量的問題。機床在完(wán)成各軸徑的(de)滾壓後,需要(yào)對圓角滾(gǔn)壓後的曲軸變形量自動進行測量和分析(xī),需(xū)要自動測(cè)量曲軸各主軸徑的徑向跳動,並將所測量的數(shù)據提供給計算機校直(zhí)專家係統分析後給出滾壓校直參數,機床(chuáng)根據計(jì)算機專家係統提(tí)供的校直參(cān)數對曲軸(zhóu)進行滾壓校直[1]。曲軸滾壓校直的(de)效果如何直接取決於測量數據。由於機(jī)床自(zì)動加工的需要,機床上檢測時曲軸采取的是中心孔兩端定位的方式,但是(shì)被加工曲軸的圓角滾壓強化是產品最終加工工序,曲軸的精加工基(jī)準頂尖孔已經被(bèi)破壞,軸(zhóu)端大頭頂尖頂(dǐng)在曲(qǔ)軸大端的軸承孔倒角上[2]。曲軸直線度檢測布(bù)置(zhì)圖如圖1 所(suǒ)示。

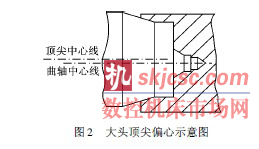

由於(yú)采(cǎi)用大(dà)頭(tóu)頂尖頂住裝配用的倒角對曲軸定位,而曲軸(zhóu)大端定位用(yòng)的裝配倒角的中心與主軸頸的加工中心孔基準的同心度不高,其偏心情況如圖2 所示。采用該孔作為定位基準,機床測量曲軸直線度時會(huì)產生較大誤差,使得曲軸在機床上校直後無法通過V 型塊的台架檢測和ADCOL檢測儀的檢測。因此找出一種能消除曲軸大端定位誤差並且能將中(zhōng)心孔定位轉(zhuǎn)換為對應的V 架檢測的(de)方法對曲軸直線度檢測(cè)是非常重要的[3]。筆者采用了一種直線度測量(liàng)基準變化的方法較好(hǎo)地解決了這個(gè)問題。

2 模型分(fèn)析(xī)

2. 1 測量係統模型

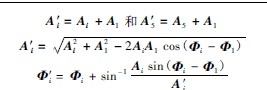

考察圖1 所示四缸曲軸檢(jiǎn)測情況。四缸曲軸被測主軸頸共5 個[4],要測量的是主軸(zhóu)徑的徑向跳動(擺差)及其(qí)相位,將擺差A 和相位角 的向量記成為:

![]()

該測量值包含第5 主軸徑大(dà)頭(tóu)頂尖的偏心和曲(qǔ)軸(zhóu)軸線擺動的綜合影(yǐng)響。

2. 2 係統分析

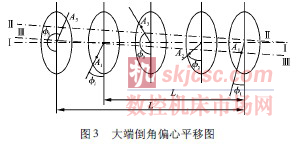

在第1 和第5 主軸頸為測量基準的V 架曲軸直線度檢測係統中(zhōng)[5],考慮到曲軸主軸頸加工(gōng)采用精磨,軸頸的圓柱度在0. 01 mm 以內,為了分析問題方便,可以將1、5 主軸(zhóu)頸在(zài)V 架測試跳動幅值視(shì)為0,即認為(wéi)軸線跳(tiào)動擺差完全由軸線誤差引起。為了減小大端(duān)倒角偏心造成的曲軸各主軸頸擺差測(cè)量結果(guǒ)的影響,並且使所測得的結果盡可能接近V 架測(cè)量情況,對模型作如下處(chù)理:將曲軸在機床實際測量軸線定義為Ⅰ,大端(duān)倒角偏心引起的曲軸(zhóu)中線(xiàn)為Ⅱ[6]。由於第1 主軸頸靠(kào)近(jìn)尾座頂尖,其擺差一般(bān)很(hěn)小,而且在台架測量時是V 架的支點,可(kě)以認為(wéi)第1 主軸頸的擺差主要是由(yóu)於大端倒角偏心引起的。為了消除大端倒角偏心(xīn)對第(dì)1 主軸頸的影響,將軸線(xiàn)Ⅱ平(píng)移到第1主軸頸中心,如圖3 所示。

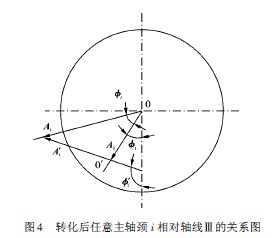

平移後考察任意主軸頸i 和大端主軸頸5 相對於平移後的軸線Ⅲ的(de)測量值(zhí)可根據圖4 得到[7]。根據(jù)圖4 可推(tuī)導出:

求出以Ⅲ軸為軸線的第i 軸擺差後,繼續消除(chú)大端頂尖偏心對第i 主軸頸的影響[8]。求出大端主軸頸偏心引起的擺差A′5在第i 個主軸頸的分量A′5i,轉化後實際擺差計算圖如圖5 所示。

3 測量結果

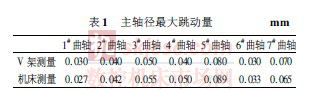

利用上述方法編程在(zài)全自動曲(qǔ)軸圓角滾壓機上和V 鐵台架以及ADCOL 檢測儀對(duì)滾壓強化並進行校直的樣本曲軸(zhóu)上進行(háng)測試,所測到的主軸(zhóu)徑最大(dà)跳動量如表1 所示。

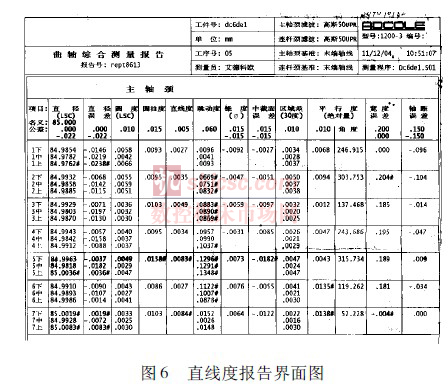

樣(yàng)本曲軸經ADCOL 檢(jiǎn)測儀檢(jiǎn)測的直線度報(bào)告(gào)界麵圖如圖6 所示。

4 結論

對(duì)檢測結果進行分析,發現用(yòng)該方法處理後機床測量係統測量的主軸頸最大跳動量與V 架和美國ADCOL 檢測儀檢測結(jié)果極為相近。采用該方法成功地處理了(le)在線(xiàn)發動機曲軸全(quán)自(zì)動圓角滾壓機直線度檢測問(wèn)題,取得了滿意的(de)結果。實踐(jiàn)證明,該方法在工程(chéng)實際應用中可滿足使用要求的精度,是完全可行的。

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com