1 結構特點

我公司鑄造的雙幅板結(jié)構(gòu)的大齒輪,鑄件最大輪廓尺寸為(wéi)φ1967mm×775mm,鑄件單重為13t。要求做靜平衡試驗,不平衡性在外徑上不得大於 3kg,鑄件要(yào)求超聲(shēng)波(bō)探傷檢查達到標(biāo)準二級(jí)以(yǐ)上(shàng),鑄件不得有裂紋、氣孔(kǒng)等影響機械強度的缺陷(xiàn)。

2 鑄造工藝性分析

由於齒輪屬於尺寸較大的簡單旋轉(zhuǎn)體(tǐ)類鑄件,鑄件高(gāo)度不大(dà),並且是單件(jiàn)生產,用量(liàng)不(bú)是很大,因此我們采用刮板造型。可省去製作大型木模的時間,而且會節約(yuē)大量(liàng)的木材消耗。由於鑄件輪緣部分厚大(dà),與(yǔ)中間筋板壁厚相差較大,鑄件在凝固過程中易形成(chéng)裂(liè)紋,輪緣與輪(lún)輻交接處形成熱節,易形成(chéng)縮孔、縮鬆缺陷。因此,必須采用順序凝(níng)固原則進行鑄造,並結合適當的冒口補貼(tiē)和外冷鐵設計,以消除縮孔、縮鬆缺陷。

2.1 主(zhǔ)要工(gōng)藝參數

(1)加工餘量 由於是刮(guā)板造型(xíng),精度較差(chà),應適當加大加工餘量,上表(biǎo)麵的加工餘量取(qǔ) 25mm,齒頂圓(yuán)外表麵(miàn)取20mm,下麵、側麵取 15mm。(2)收縮率 徑向(xiàng)取 1.8%,軸向取 2.0%。分型負數取3mm。

(3)工藝補正量 為了彌補由於鑄造收縮率與實際不符,在個別情況下,由於下芯、合箱造(zào)成的(de)偏差,以及保(bǎo)證齒輪強度,在齒(chǐ)輪輪緣背麵設置工藝補正量(liàng)數值為 3mm。

2.2 凝固順序選擇(zé)

由於鑄件(jiàn)輪緣和輪轂部(bù)分厚大,與輻板交接處形成熱節區,容易形成縮孔、縮(suō)鬆(sōng)缺陷。為(wéi)此采用順序(xù)凝固原則進行鑄造,在輪緣、輪轂處分別設置冒口。澆(jiāo)注(zhù)後薄壁的輻板和筋板先凝固,其液(yè)態和凝固收縮分別由厚壁的輪緣和(hé)輪轂處的鋼液補給,冒口最後凝固,用來補給(gěi)輪緣及輪轂處(chù)凝固時所需的鋼液(yè),以消除縮孔、縮鬆。

2.3 冒口及澆注係統設計

(1)輪轂冒口 輪轂軸徑 <1200mm 時,一般設置一個冒口,冒口根部厚度也是軸(zhóu)孔(kǒng)補貼厚度,設計為輪轂熱節圓(yuán)直徑的 1.3 倍,軸孔補貼高度設計為輪轂高度的 2/5,冒口高度(dù)設計為 600mm。

(2)輪緣冒口 根(gēn)據理論計算並結合實際經驗,設計冒口型號為腰形冒口(kǒu) 450mm×300mm×600mm 共 6 個,補貼(tiē)厚(hòu)度為 70mm,高(gāo)度從下層幅(fú)板的中間開始,冒口的位置設置(zhì)在筋板與輪緣的交接處,如圖1a所示。

(3)澆注係統 為保證鋼液(yè)快速充滿型腔,減少鋼液對上箱的烘烤時間,避免出現夾砂(shā)缺陷,我(wǒ)們設(shè)計了開放式(shì)底反(fǎn)澆注係統,直澆道(dào)采用φ120mm一道,橫澆道(dào)采用φ100mm 兩道從(cóng)中間往兩邊分開,內澆道采用φ80mm共 4道,全部澆注係統采用幹燥潔淨的耐火(huǒ)磚管砌成,保證充型平穩,防止衝(chōng)砂(shā),減少夾砂缺陷。冒(mào)口、澆(jiāo)注係(xì)統設(shè)置工藝如圖 1b所示(shì)。

為了提高冒口中的鋼液溫度,當鋼液澆到冒口的 1/3 處時,應立即加入冒口覆蓋劑。

(4)凝固模擬驗證 按照以上工藝設置,我們又用模擬軟件進行(háng)最終凝固模擬驗證(zhèng),從模擬結果可以看出,縮孔、縮鬆(sōng)都(dōu)集中在冒口內,鑄件上沒有縮孔(kǒng)、縮鬆等鑄造缺陷出現,說明設計(jì)的(de)工藝方案是正(zhèng)確的。

3 鑄造生產(chǎn)質量控製

3.1 模樣製(zhì)作

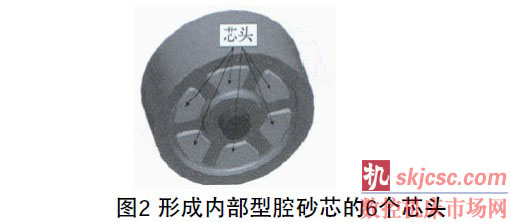

由於鑄件生產批量(liàng)不是很大,鑄(zhù)件為旋轉(zhuǎn)體結構,確定外模采用刮板造型(xíng),采用車板手工造型可省去製作大型(xíng)木模的時間,而且(qiě)會節約大量的木材消耗。芯盒采用實樣(yàng)芯盒,脫落式結構,保證芯盒強度,防止製芯過(guò)程中砂芯變(biàn)形,鑄造圓角要從外模及芯盒中做出來。模(mó)樣分(fèn)型(xíng)負數設計為所示。

3.2 造型與製(zhì)芯

製芯時,緊實度要均勻,表麵要光潔,保證排氣通(tōng)暢,為減少砂型在鑄件凝固過程中產生的收縮阻礙,防止裂(liè)紋方便清砂,砂芯采用水玻璃石灰石砂,在圓角及拐角熱節部位全部用鉻鐵礦砂(shā),厚(hòu)度在 15mm 以上。操作上要(yào)注意保證(zhèng)芯骨(gǔ)強度,芯骨位置不能阻礙鑄件收縮,中間軸孔砂芯采用水玻璃石灰石砂(shā),在外表麵覆 10~15mm 厚鉻鐵礦砂(shā),防止(zhǐ)出現粘砂缺陷。砂芯製作完畢後(hòu),表麵塗刷兩遍(biàn)醇基(jī)鋯(gào)英粉塗料。由於石灰石砂發氣量較大,造型時要注意上下箱(xiāng)多紮(zhā)出氣眼,保證出氣暢通。澆注係統采用專用(yòng)陶瓷耐火磚管,擺放澆道管時要仔細,防止散砂進入澆注係統內,兩磚管的連接要緊密,防(fáng)止連接錯位。芯頭下部要多紮出氣孔,防(fáng)止澆注時出氣不暢,導致鑄件產生氣孔缺陷。冒口出氣眼周圍要用麵砂修光吹幹,防止合箱時從出氣眼處掉進散砂。為防止合箱時(shí)上下(xià)箱(xiāng)錯位(wèi),方便合箱,采用(yòng)圓線和十字線複合定位(wèi)方式。砂(shā)型及砂芯要(yào)進烘幹窯充分烘幹。

3.3 下芯

下芯前要先將砂型清理幹淨,然後塗刷兩遍醇基鋯英粉塗料,充分(fèn)烘幹後,開始下芯,注意檢查砂芯和芯頭部位各出氣孔是否暢通,下好砂芯後,按圖樣檢查型腔是否符合尺寸要(yào)求,然後(hòu)再將砂芯上的吊鼻用水玻璃石英砂修補好,用CO2氣體吹(chuī)幹後,刷兩遍醇基鋯英粉塗料,烘幹後再將型腔內散(sàn)砂重新(xīn)清(qīng)理一遍。

3.4 合箱

合箱前要(yào)先(xiān)將下部芯頭棱角磨成圓角,防止(zhǐ)下芯(xīn)過程中砂芯下不到底,注(zhù)意檢(jiǎn)查芯頭、芯座出(chū)氣孔是否暢通,尺寸形狀是否符合圖樣要求,澆冒口係統內和型腔(qiāng)內是否幹淨,以及芯頭、芯座間隙是否填(tián)嚴,防止鋼液鑽入或跑火,芯(xīn)頭(tóu)和分型麵四(sì)周間隙應放石棉(mián)繩,保證砂芯不(bú)竄(cuàn)位(wèi),分型麵處不跑火。下芯、合箱過程中,一定要對準(zhǔn)合箱線,防止碰壞砂型及砂芯,型腔內殘留砂需反(fǎn)複清理幹淨,保證澆注係統暢通,扣箱時注(zhù)意觀察是否有砂塊脫落,防止砂塊從冒(mào)口內掉進型腔。

3.5 熔煉澆注

采用10t 三相電弧爐熔煉,氧化脫碳量控製在 WC=0.45%~0.50%,還原渣用白渣,爐渣中 WFeO≤0.5%,每噸鋼液終脫氧插鋁量為0.6~0.8kg,化學成分盡量按標準(zhǔn)範圍中下限控製,保證熔煉鋼液合格後才可出鋼(gāng),特別注意控製 S、P 含量盡可能低。澆注溫度對鑄鋼件的質量有較大的影響,若澆注溫度過高,鑄鋼(gāng)件的收縮值增大,氣體含量增大,鋼液對鑄型(xíng)的熱作用增強,使大齒輪容易產生縮孔、氣孔、變形、裂紋(wén)和粘砂等缺陷。當澆注溫度(dù)過低時,鋼液的流動性差,使鑄件易產生冷隔(gé)、澆(jiāo)不足(zú)、夾雜等缺陷(xiàn)。我們確(què)定大齒輪的出鋼溫度(dù)控製在(zài) 1580~1590℃。鋼(gāng)包使用前要進行烘烤,烘烤溫(wēn)度>700℃。鋼液出爐後進(jìn)行(háng)底吹氬,以淨化鋼液,鎮靜後澆注溫度控製在 1530~1540℃。澆注開始(shǐ)時緩慢澆注,隨後全速澆(jiāo)注,鋼液上升到冒口後減速澆注,並立(lì)即加入覆蓋劑,每爐次澆(jiāo)注 3 塊力學性能檢測用試塊。澆注結束約 1h 鬆開箱卡。

3.6 鑄件打箱、清理

鑄件打箱(xiāng)清理這(zhè)道工序雖然簡(jiǎn)單,但若控製不好,也會使鑄件造成廢品,故不可忽視。打箱過早,會使紅熱鑄件暴露在大氣中激(jī)冷,容易產生變形和裂紋;打箱過晚,上述缺(quē)陷雖(suī)可避免,但占用場地,影響生產周(zhōu)期,依據理論計算和實際生產經驗,我們確定打箱時間為 120h。為(wéi)提高生產效率,節約成本,采用清砂後餘熱 200℃ 以上熱割除冒口,在冒口根部留餘量 30~40mm,再由後道工序采用機械(xiè)加工方法去除。割冒口後立即進(jìn)熱處理窯進行退火(huǒ)處理,以消除鑄件鑄(zhù)造應力,改善組織。

3.7 鑄件熱處理(lǐ)工藝

(1)鑄後熱處理 鑄(zhù)鋼件的鑄後組(zǔ)織中(zhōng)常有粗(cū)大枝晶及偏析,為消除其對鑄件最終熱處(chù)理的影(yǐng)響,需予以均勻化處理。鑄鋼件凝固冷卻後,由於各部位都有程度不同(tóng)的鑄造應力,所以熱處理時加熱速度要嚴格控製,並需中間保溫。

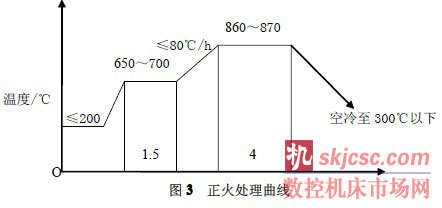

(2)正火(huǒ)工藝 大齒輪調質前原始組織應為均勻細化的鐵素體、珠(zhū)光體組織,調質後得到(dào)均勻的回火索氏體,可獲得良好的綜合力學性能,同時又能減(jiǎn)少(shǎo)變形和開裂傾向。為滿足調質前鑄件(jiàn)內部組織要求(qiú),我們首先對大齒輪(lún)鑄件進行正火處理,以細化晶粒,均勻組織,提高最終調質處理的效(xiào)果,也有(yǒu)利(lì)於減少鑄態組織對調質後鑄件性能的影響,以及避免鑄件內部(bù)鑄造應力(lì)而導致齒輪淬(cuì)火時變形或開裂的可能(néng)性。正火工藝如圖 3 所示。

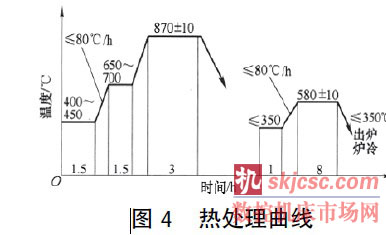

( 3)淬火(huǒ)、回火(huǒ)溫度的控製 控製零件淬火溫度的選擇原則為:正常淬(cuì)火加(jiā)熱溫度的下(xià)限,淬火溫度選(xuǎn)擇(870±10)℃,采用油冷方式(shì);升(shēng)溫過程要考慮鑄件的特點,不能(néng)太快(kuài),要有入爐保溫、中(zhōng)間保溫過程,以減少淬火過(guò)程中(zhōng)的應力,避免(miǎn)淬火缺陷的產生,淬火保溫時間控製在3h 以內。回火(huǒ)溫度選擇(580±10)℃。淬火和回火加熱時(shí)在零件本體設置6支熱電偶測定實際溫度(dù)。調(diào)質處理工藝(yì)曲線如圖4所示。

由於從爐蓋起吊到零件進(jìn)入淬火介(jiè)質需要 5~7min,考慮此間溫降,在齒輪鑄件臨出爐前 20min,將爐溫(wēn)提高20℃,來(lái)補償這段時間的溫差,保證(zhèng)零件(jiàn)淬入冷卻介質時溫度不低於淬火溫度。回火後隨爐冷卻,以減少應力。

4 生產結果

經過實際生產驗證,采用上述工藝生產的大齒輪,表麵質量良好,組織致密(mì),尺(chǐ)寸形狀完全(quán)準確,經機械加工、銑齒,鑄件內部無砂眼、氣孔、裂紋、縮孔(kǒng)和縮鬆等缺陷,鑄件加工後超聲波(bō)探傷及力學性能檢測都(dōu)完(wán)全(quán)達到(dào)標準,滿足了客戶要求(qiú)。

如(rú)果您有機床行業、企(qǐ)業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com