五軸加工的幹涉是五軸數(shù)控加工中有待解(jiě)決的技術難(nán)題之(zhī)一(yī)。目前已有了一些有效的解決方法。例如, Y. Takeuchi[ 1~4] 等研製了基於實(shí)體模型的五軸免幹涉控製軟件。它們是在刀具的(de)徑向和軸向設置許多檢查點, 根據曲麵與檢查(chá)點的幹涉程度來調整刀軸矢量。這種方法雖精度高, 但由於不斷迭代計算時間特別長, 且隻能在工作(zuò)站上(shàng)運行, 這樣就限製了軟件的適用性。張定華等[ 5] 對多軸端銑、側銑(xǐ)加(jiā)工中(zhōng)的幹涉現象進行分析, 提出了一種以臨界約束和刀(dāo)具與曲麵最近距離監視為基礎的(de)防幹涉方法。這(zhè)種方法由於沒將曲(qǔ)麵三角化, 誤差較小, 但在(zài)計算點(diǎn)到曲麵的最近距離時, 對算法(fǎ)的可靠性要求較高, 且“傾角H”的(de)精(jīng)確(què)調(diào)整也很難。

本文提出一種基於曲麵模型的(de)免(miǎn)幹涉算(suàn)法, 該算法可對五軸加工進行幹涉檢查及(jí)修正(zhèng),在微機上運行, 十分有效。

1 刀具尺寸與幹涉的關係

分析幹涉的原因可從刀具尺寸和曲麵形態的關係來考慮。刀具尺寸(cùn)的選擇取決於被加工表麵, 一般情況下(xià), 刀具半徑不應(yīng)該大於被加工曲麵的最(zuì)小(xiǎo)曲率半徑, 這樣就可以避免幹涉。由於刀具半徑變小, 對(duì)材料的去除率相(xiàng)應降低, 增加了加(jiā)工時間; 此外, 刀具越小, 折斷的可能性越大。因此, 曲麵對刀具半徑的(de)限製(zhì)對加工極為(wéi)不利。刀具(jù)尺寸的選取既不能太大,也不能太小。通常的做法是粗加(jiā)工時選取直(zhí)徑較大(dà)的圓盤銑刀, 留有(yǒu)一定的加工餘量(liàng); 精(jīng)加工時選(xuǎn)取小尺寸的球頭刀(dāo)加工到曲(qǔ)麵的精確尺寸。

2 算法的(de)基本思想

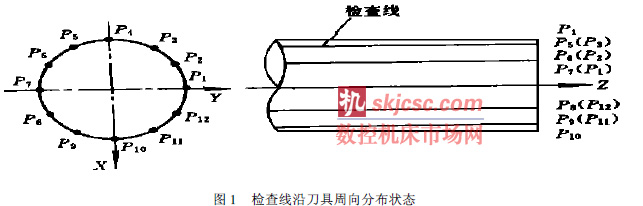

首先將曲(qǔ)麵按等參數(shù)三角化(huà), 形成平麵三角網格, 以(yǐ)此代替被加工曲麵; 然後, 以不考慮幹涉所產生的刀位文件作為輸入數據進行處理, 最後生(shēng)成針對被(bèi)加工曲麵的免幹(gàn)涉刀位文件。本算法是基於曲麵模(mó)型, 為了使刀(dāo)具具有實體特性, 特引入檢查線概念。即在刀具周(zhōu)向均勻分布12 條直線段, 直線段的(de)起點位於刀具的(de)頂端( 以圓柱平底銑刀為例) , 方向與刀軸矢(shǐ)量方向相同, 直線段長度等於刀杆長度, 如圖1 所示。

3 算法步驟

3. 1 基本思(sī)路

首先從輸入數據讀取一個刀位數據, 得到一個刀位點和刀軸(zhóu)矢量, 對於給定的刀具半徑(jìng)、刀具類(lèi)型(xíng)和刀杆長度, 檢查線自動產生, 並存貯(zhù)到數(shù)組中; 然後就檢查每條直線段是否與三角平麵片相交, 如果相交, 經過相應處理(lǐ), 刀軸矢量就發生(shēng)改變, 產生免幹涉的新刀位(wèi)數據。

3. 2 具體步驟

( 1) 將加工曲麵按等參數三(sān)角化(huà), 並將三角形數據存入一個較(jiào)大(dà)的數組T riang le 1。

( 2) 從輸入數據讀取刀位(wèi)點和刀軸矢量(liàng), 根據刀杆長度在XOY 平麵內投影形成一個圓, 這個圓就是可能的幹涉區域。在數組Tr iangle 1 中進行搜索, 隻要三角形中有一個頂點在(zài)XOY 平麵內的投(tóu)影在圓內, 就記錄這(zhè)個三角形, 形成一個針(zhēn)對刀位點(diǎn)和刀軸矢量的(de)新的三角形數組Tr iangle 2。這樣就很快地排除了根本不可能產生幹涉的三角(jiǎo)形。

( 3) 以(yǐ)刀位點(diǎn)為原點, 以刀軸矢量為Zø軸, 建立局部坐標係OøX øYøZø。

( 4) 計算12 個檢查線起點在局部(bù)坐標係中的坐標值。

(5) 計算局部坐標係(xì)到(dào)世界坐標係的平移變換矩(jǔ)陣M1。

( 6) 計算局部坐標係向世界(jiè)坐標係轉換的變換矩陣(zhèn)M2。

( 7) 通過變換矩陣M1 , M2 , 計算檢查線起點在世界坐標係中的坐標值。

( 8) 根據設定的(de)刀杆長度(dù)以及刀軸矢(shǐ)量(liàng), 可(kě)生成12 條世界坐標(biāo)係下的檢查直(zhí)線段。

( 9) 每條檢(jiǎn)查直線段與三角形數組T riang le 2 中每個三角平(píng)麵片求交, 如果有交點, 則要(yào)記錄直(zhí)線段被(bèi)截長度( 從起點算(suàn)起) , 存(cún)入一個數組(zǔ)D 1, 此外(wài)還(hái)要計算相交的三角平麵片法矢( 指向刀具一側) , 存入一個數組N 1。

( 10) 求出被截長(zhǎng)度數組D1 中最大值dmax , 若ûdmax û< E, 則此時(shí)的刀位點(diǎn)和刀軸矢量是(shì)可接受的, 不需要改變; 否則轉步驟( 11) 。E為幹涉檢查精度。

( 11) 計算新的刀軸矢(shǐ)量, 方法是將相交(jiāo)的三角(jiǎo)平麵片法矢加權平(píng)均, 其中權重是相應的直線段被截長度, 公式表示為

( 12) 根據刀位點和上式所求得的新刀軸矢量, 重做步驟( 2) , ( 3) , ( 4) , ( 5) , ( 6) , ( 7) , ( 8) , ( 9) , ( 10) 。若ûdmax û> E, 此時不重新(xīn)計算刀軸矢量, 而是沿著最新的刀軸矢量方(fāng)向抬刀,其抬刀高度為d max, 由此可(kě)得到新的刀位點。

3. 3 算法說明

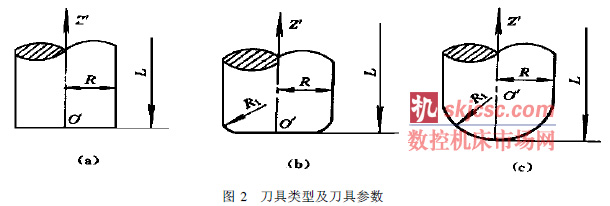

上述算法中對刀軸矢量隻進行了一次計算, 當然(rán)為(wéi)了提高準確性可以進行兩次(cì)、三次等多次計算, 但事實上, 從上機實踐可(kě)以看(kàn)出, 隻要計算一次刀軸矢量, 絕大部分幹涉即可排除, 較少量的幹涉可通過(guò)抬刀消除, 這樣就大大地節省運行時間。由於刀具類(lèi)型較多, 刀心(xīn)位(wèi)置也不同, 如圖2 所(suǒ)示。

在算法中, 檢查線段起始位置(zhì)設定也有所不同。假設局部坐標係OøX øYøZø的原點在刀心, Zø軸與刀軸矢量相同, 則對(duì)於端銑刀( R1= 0) , 檢查線段起始位置為Zø= 0, 即與刀心處在同一高度。對於環銑刀( R> R1 ) 和球頭刀( R= R1 ) , 檢(jiǎn)查線段(duàn)起始位置為Zø = - 0. 5R 1, 即從刀心(xīn)Oø向下0. 5 倍圓角半徑處。由上可以看出, 檢查線段起始位(wèi)置的(de)設定, 對端銑刀(dāo)是準確值, 而對環銑刀和球頭刀則是近似值。

4 幹涉處理(lǐ)實例

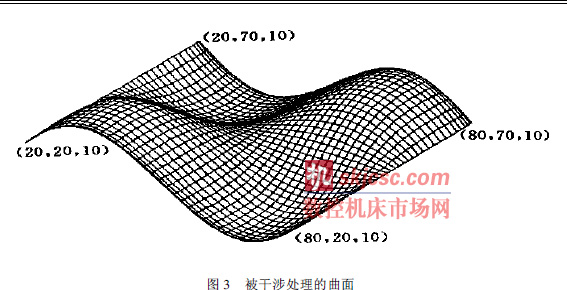

本文用上述算法對如圖3 所示曲麵進行幹涉(shè)處理(lǐ)。

原始數據: 平底端銑刀, 刀具半徑R = 2. 5mm, 圓角半徑R 1= 0, 刀杆長(zhǎng)度L = 50mm;幹涉檢查精度E= 0. 01; 曲麵(miàn)三角化, U 向分為100 個點, nU= 100, V 向分為100 個點, nV=100; 曲麵被( nU- 1) ( nV- 1) ×2= 18062 個平麵三角片所逼近。在486 微機(jī)上(shàng)運行, 運行時間為30min。

部分刀位點(diǎn)處的幹涉處理情況(kuàng)如表1 所示。可見刀軸(zhóu)矢量經過(guò)一次調整(zhěng)即達到精度要(yào)求。

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡(huān)迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com