刀具和模具製造方麵(miàn)的(de)用戶為了保持竟爭能力, 希望機床具有超出平均水平的生產率和精度。Fo o ke 公司(sī)把(bǎ)市場的願望和現代技術實現的(de)可能性結合起來,以(yǐ)便進入機床製造的新(xīn)時代: 一(yī)切都為采用直(zhí)線電動機而重新研製和設計。

E n d u ra 9 0 0 lin e ar 集功能與剛性於一身, 達(dá)到了超出平均水平的生產率和精度。新機床(chuáng)是在原(yuán)先五軸加工(gōng)中(zhōng)心係列的(de)基礎上研製的, 自1994年以來, 該係列的加(jiā)工中心主要用於航(háng)空和宇航、軌道交通技(jì)術、汽車技術、刃具和(hé)模具製造以及樣機製造等行業。為了研製出先進的(de)未(wèi)來產品, Fo ke 公(gōng)司開始做了一些基本調查。提離艦床的生產(chǎn)率(lǜ)最初收集到的信息是, 用戶對未來希(xī)望什麽, 市場已經能夠提供何(hé)種解決方案, 才能找到普遍可行的進軍方向(xiàng)。機床(chuáng)製(zhì)造專家們發現, 用戶認為未來最重要的(de)是明顯提高機床的生產率(lǜ): “ 不管你們怎樣做, 請(qǐng)你們首先考慮到, 我們的工件要比目前更快地從機床裏加工出來, 而且至少要保持和目前同樣的質量。” 為了(le)滿足這項要求, 為了在動態性能和生產率方麵(miàn)真正(zhèng)實(shí)現飛躍, 采用傳統的驅動技術是行不通的。隻有采用創新型驅動方案, 也就是線性技術才能有出路。初步考慮當然(rán)是把直線(xiàn)電動機安裝在現有的機器結構上。不過, Fo ke 公司很(hěn)快就發現(xiàn), 這樣對設計幫助(zhù)不會太大, 因(yīn)為舊式機床結構對(duì)於高動態(tài)性能的新型電動機來說太軟了。

有了這些認識之後, 專家們清楚地知道, 他們必須另走一(yī)條全新的(de)路。

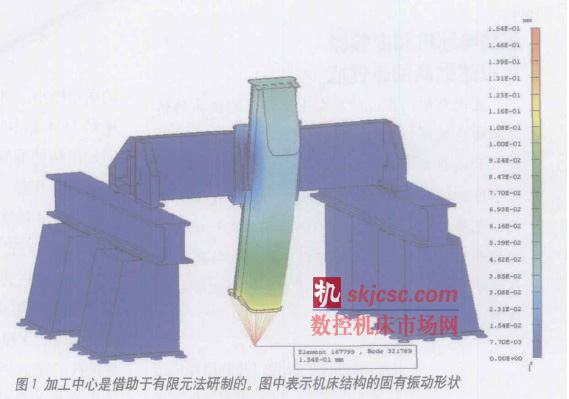

Fo o ke 公司為此找到了夥伴,這些(xiē)夥伴(bàn)可以對自己的經驗加(jiā)以補充。這(zhè)些夥伴是F o o k e 公司在G e lse n kir eh e n 大學B o e h o lt 分校以及西門子公司找到的。在(zài)著手進行設計(jì)工作之前, 提出了許多原則上的考慮, 從機床在物理上的基本任務到底是什麽的問題開始。最後(hòu)對這個問(wèn)題(tí)給出了這樣的(de)答案: 機床是(shì)在空間裏(lǐ)運動著的一個旋轉對(duì)稱體, 比如鑽床或銑床(chuáng)。然後可以提出這樣的問題: 我以何種質量來在空間中運行這個旋轉對稱體理(lǐ)論上可(kě)以用手來做(手持式鑽機), 也可(kě)以用手動機(jī)器(qì)來做, 可以(yǐ)用機器人或者用C N C 銑(xǐ)床來做。假如現在把這種物理上的(de)作用原理同客戶的要求結合起來, 就形成(chéng)了生產力極高的五軸C N C 加(jiā)工中心的基本方案。為了找到最佳的結構和最佳的組件, 就對結構的剛性、馬區(qū)動的剛(gāng)性以及來自控製器的動作引導智能做了一些考慮。作為定性評價參數選用了調節質量,也就是K V 係數。在這個(gè)位(wèi)置上,研製(zhì)小組對(duì)三種影響因素之中的每(měi)一種(zhǒng)因素分別(bié)進行(háng)了觀察, 最後又把(bǎ)它們全部放在複雜的模擬中做了綜合觀察。他們借助有限元法(圖l) 進行工作, 後來又(yòu)利用這種方法取得的結果繼續在MaU習ab 工作(zuò)。在此期間又納人(rén)了電氣性能, 借助仿(fǎng)真對基本結(jié)構進行了優化, 使(shǐ)因有頻率最終與目標參數相符合。

G a n 妙結(jié)構的龍(lóng)門式(shì)擠床於是, 研製班(bān)子決定造一台(tái)樣機(X = 2 《X洲) m 們(men)。, Y = 2 《X刃m rn , Z= 1 2(X) 耳田1), 利用樣機對數學模型宜繃電動機和變(biàn)頗鈴可以達到高動態性能(néng)直線電動(dòng)機在運動導向上可以達(dá)到極高的精度和動態性能。和S im ot lri ve一6l lD 型變預器一(yī)起,可以構(gòu)成機床的最佳粗(cū)勸係統。其主要特(tè)點(diǎn)是:動態性能極高(gāo), 運行速度達呂加耐由加: 精密度極高, 電動機最大力可達Zm o N . 水冷有利於(yú)熱德定性和較高的負待. 而(ér)且可以保護機床結構不受熱傳手的影響, 直接驅動栩合無需中間環節如變(biàn)速器(qì)、主抽和離合器。直繃電動翻,它(tā)和5加。山此心矛ID 型變級器的質量進行了檢驗, 並利用樣(yàng)機進行了實際(jì)加工。試驗表明, 計算出的數值以及測得的數(shù)值相互符(fú)合,僅差1 一2 H z 。因此, 模(mó)型無論當時還是現在都非(fēi)常接近(jìn)實際。

從所有這些前期考慮和計算中設(shè)計(jì)出了一台G an try 結構的門式銑床: 在這種結構方式中, 運動以固定。對塔式門、Y軸和Z 軸在重量、剛性和減震方麵進行了優化。驅動X、Y和Z 軸(zhóu)的線性驅動裝置進行(háng)了智(zhì)能(néng)安裝, 結果使作用於機床結構的負荷(重量和磁(cí)吸引力) 達到了最(zuì)小(xiǎo)。所有導軌全部製成了預應力(lì)滾柱導軌(IN A )。

各個具(jù)體的機床型號(hào)如En d u ra 904、90 5 和906 lin e ar 之間的區別首先在於銑頭和高(gāo)頻主軸。

E n d u ra 90 4 lin e a r 目前采用輕型銑頭, 轉數為2 。漢(hàn)萬lnlin, 扭矩為30 N m 。銑頭在軸上的(de)旋轉速度達20 r 儷n 。此外, 視客戶的要求(qiú)不(bú)同, 機床還可配備自動換刀器、工件裝(zhuāng)卸係統、微量噴淋計量係統、濕式工作的冷卻劑係統、刀具和工件測量係統、灰塵和(hé)切屑清理裝置、夾緊係統以及噪聲保護裝置。用戶可以在標準程序中選擇不同運行路徑的機器, X 軸方向(xiàng)可達2 0 m , z 軸方向達(dá)4 m J 軸方向達Zm 。

F o o k e 公司在E n d u ra g (X) lin e ar 係列的電氣配置上與西門子公司進行了極為密切的合作, 把設計(jì)工作最終委托給西門子(zǐ)公司, 包括開關櫃(guì)的製造。驅動則采(cǎi)用了(le)IFN 3 型(圖(tú)2 ) 直線電(diàn)動(dòng)機, 旋轉軸裝配了IFT 6 係列伺(sì)服電機。二者均采用S im o d ri v e 一6 llD 變頻(pín)器進行驅動。

控製器(qì)選用的是Si nu ln e rik 84D 加N C U 57 3. 5 , 目前, 這是(shì)硬件裝備的旗艦。外圍設備采用分散式結(jié)構, 通信則采用n 舊6 bu s D B 總線。

整台機(jī)床(chuáng), 包括操作人員全部采用(yòng)西門子自備的安全技術s a f e t y腸te g ra te d (Le v e ll) 加以保護紛性軸供璐行翻達65 m ls最後再看一看實(shí)際(jì)的功率。

新技術為用戶帶來了什(shí)麽? 首先是可以確認, 所有3 條線性軸都可(kě)以用高達65 m ls 的快速行程進行運行。其次, 動態性能比常規驅動的機床高出3 倍。生產率因此可以提高大約35 % 。單位時間/ 切屑量達到了可觀的5 500 e m 3 (鋁)。以取樣件為例, 用傳統的C N C 銑(xǐ)床加工這樣一個工件需要1 m in , 而用E n d u ra 9 0 0 lin e a r 則僅需6 m in分鍾, 這表明了技術數據在實踐中意(yì)味著什麽。而這種生產率數值並不以損(sǔn)失精度為代價: 調節回(huí)路的加強(K v 係數), 在傳統機床(chuáng)上一般在l 一3 m / (m in , m m ),而新研製的產品則提高到了(le)s m / (m in . m m )。

如果您有(yǒu)機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係(xì)本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com