汽輪機轉子末葉片銷(xiāo)孔加工裝置的設計與研究 (下)

2017-7-5 來源:遼寧工業大學 作者: 張晚青

4 .鑽孔裝置的(de)有限(xiàn)元分析

4.1 有限元分析法的(de)基本理(lǐ)論和(hé)計(jì)算(suàn)流(liú)程

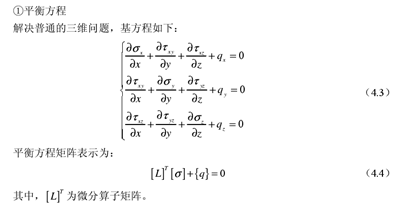

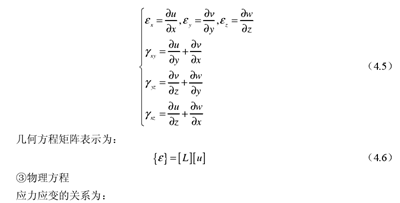

(1)彈(dàn)性力學基本方程

6 個應力分量不是獨立的,它們(men)在彈性體內部通過(guò)平衡方程而建立聯係。因(yīn)此,平衡方程是任何彈性體必須滿足的條件②幾何方程(chéng)位移和應變的(de)關係為:(就線性彈(dàn)性力學的問(wèn)題而言)

其中(zhōng),[D]彈性矩陣,由 E 和(hé) μ 確定,與(yǔ)坐標(biāo)沒有(yǒu)關(guān)聯。

綜上所述,在上述的三種(zhǒng)計算方程中,理論上解出 15 個變量的解,但在現實的求解過程中,不能一並求出所有解,而是(shì)要最(zuì)開始(shǐ)解(jiě)出一部分的解(jiě),然後根據基本方程再解出其(qí)餘未知量。由於求解基本的未知量的(de)方法的不同,蘊育出了位移法,應力法和混合法三種不同的解法(fǎ)[45]。

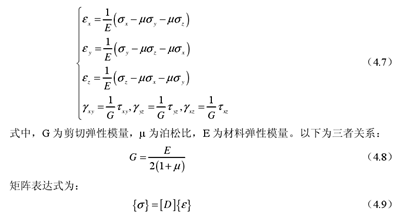

(2)彈性力學基本原理

①虛(xū)位移原理

虛位移原理,是指(zhǐ)彈性體無限小的可能位移。即彈性體在虛位移產生前是平衡的狀態,那麽它在虛位移發生時,外力作用在虛(xū)位移(yí)上所做的(de)虛功(gōng)就等於(yú)彈性體的需應變能,即

4.2 有限元軟件 ANSYS Workbench

4.2.1ANSYS 軟件介紹

自 20 世紀 70 年代,ANSYS 被研發出來(lái)後,其作(zuò)為一個大型的 CAE 分析軟件,隨(suí)著計算機和有(yǒu)限元理論的發展,在各個(gè)領域得到了高度的評價和廣泛的應用。ANSYS軟件是美(měi)國 ANSYS 公司(sī)研製的大型通用有限元分析(FEA)軟件,是世界(jiè)範圍內增長最快的計算機輔助工程(CAE)軟件,能與多數計(jì)算(suàn)機輔助設計(CAD,computer Aided design)軟件接口,實現數(shù)據的共享和交換,如 CreoNASTRAN、Alogor、I-DEAS,和 Auto CAD 等。ANSYS 憑借其強大的功能,及其簡單的操作方法,使其成(chéng)為如今全國乃至國(guó)際上應用最廣泛的有限元分析軟件。

4.2.2ANSYS Workbench 軟件

ANSYS Workbench 實際上就是利用 ANSYS 求解實際問題的新一代產品,Workbench 的(de)環境為(wéi) CAD 係統和用戶的仿真(zhēn)設計(jì)提供了全新(xīn)的集成平台,其工作台可以組(zǔ)成各種不同的工程應用功能[47]:

(1)Mechanical 用於結構和熱分析;

(2)Fluid Flow(CFX):用 CXF 進行流體動力學分析;

(3)Fluid Flow(FLUENT):用 FLUENT 進行流體動力學分(fèn)析;

(4)Design modeler:用來(lái)建立幾何模型;

(5)Engineering Data:用來(lái)確定仿真所用材料特性;

(6)Meshing Application:用來產生(shēng) CFD 及顯式動力學分析用的網格;

(7)Design Exploration:用於優化分析;

(8)Finite Element Modeler:用於把 NASTRAN 和 ABAQUS 的網格轉化到 ANSYS中;

(9)Blade Gen:用於建(jiàn)立旋轉機械中葉片的幾何模型;

(10)Explicit Dynamics:用於(yú)顯式動力學分析。

4.3 有限元分析法在結構設計中的應用(yòng)

4.3.1 Z 向與 Y 向連接架的(de)有(yǒu)限元分析(xī)與優化

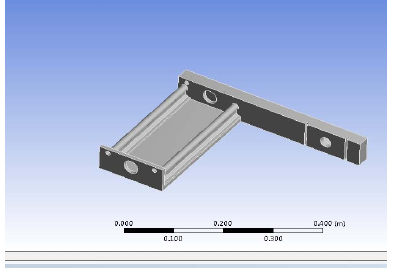

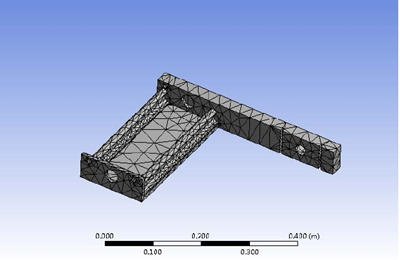

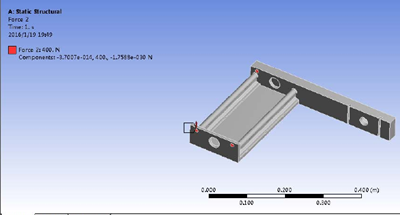

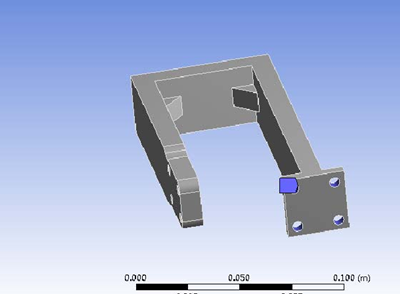

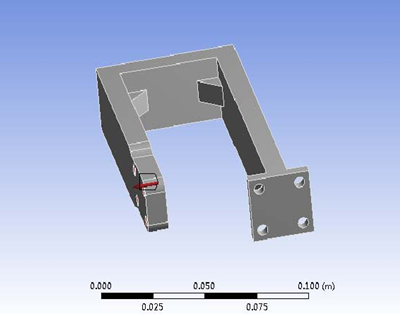

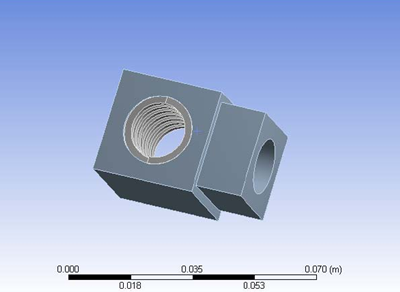

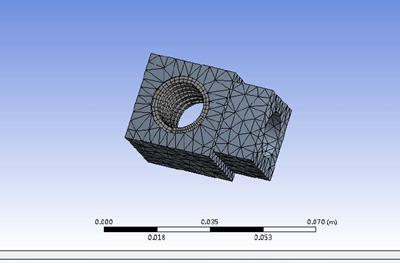

(1)建立模型:在 Workbench 平台上建立(lì) Static Structural 靜(jìng)力學(xué)分析(xī)模塊(kuài)。通過Solid Works 創建模型,導入到 ANSYS Workbench 中,對進(jìn)行(háng) Z 向與 Y 向連接(jiē)架的強度校核,連接架的幾何模型如下圖所示。在(zài) Geometry 項目上右擊導入由 Solid Works 建立連接架(jià)的模型後,進行自由網格化分,並對其進行細化網格,建立有限元模型。如圖4. 1 和 4. 2 所示。

圖 4.1 導入 Solid Works 模型

圖 4.2 建立有限元模型

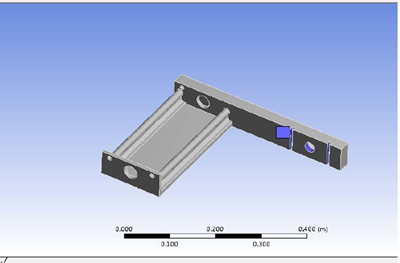

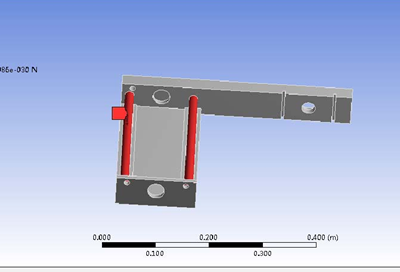

(2)對連接架施加固定約束。絲杠的方形螺母與連(lián)接架在連接孔處用螺母進行(háng)連接,在連接孔的兩側設計有滑(huá)動導軌,使連接架處於靜止狀態。故在連接孔和導軌(guǐ)處施加固定約束,如圖。對連接架(jià)施(shī)加載荷,施(shī)加的載荷為(wéi)連接架及(jí)其(qí)連接架上的裝置的重力,大小為(wéi) 500N,方向向下,如圖 4.3 和圖 4.4 所示。

圖 4.3 對連接架施加(jiā)固定約束

圖 4.4 對連接架施加(jiā)載荷

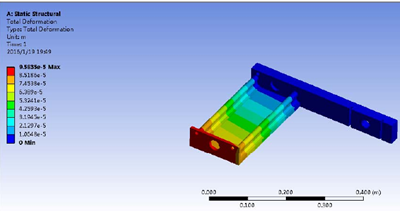

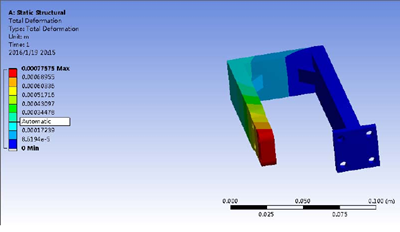

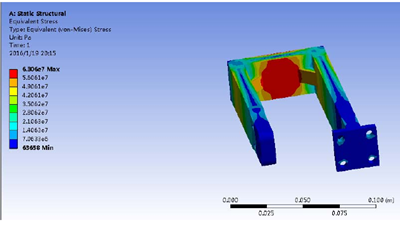

(3)結果後處理

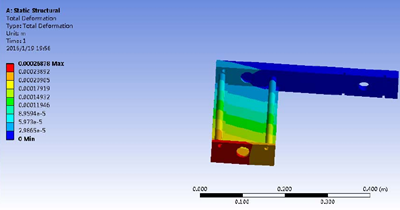

圖 4.5 連(lián)接架變形雲圖

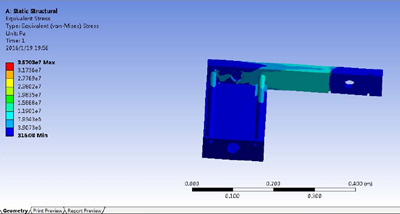

圖 4.6 連接架的等效應力雲(yún)圖

根據等效應力雲(yún)圖,可知連接架的(de)最(zuì)大等效(xiào)應力為 3.57e7Pa,連接架的選用材料為(wéi)45 號鋼,該材料的屈服極限為 355MPa,即 3.55e8Pa。通過安全係數計算公式:

[τ]-為材(cái)料的屈(qū)服強度 最大(dà)τ由等效應力雲圖所得的最大應力。計算得安全(quán)係數(shù)為 10,滿足強度要求(qiú),滿足工作要求。

由變形雲圖可(kě)知,最大變形處變形為 0.00026m,即 0.26mm。雖然變形(xíng)較小,但連接架(jià)的結構(gòu)中,即使微小(xiǎo)的變形也有可能會導致運轉困難。因此,在(zài)為了(le)達(dá)到更好(hǎo)的運

動狀(zhuàng)態,對連接架進行(háng)結(jié)構優(yōu)化,以達到減少(shǎo)連接架的變形的目的。通過對連接架施加反向的(de)拉力,使其達到整體平衡,減少連接架端部的(de)受力變形(圖連接架(jià)變形圖中的(de)紅色區域)。

本設計的平衡裝置對連接架實施向上的拉力,使整個鑽(zuàn)孔機構盡量處於平衡狀態,優化過程如下:

(1)對連接架的單(dān)點施加反方向拉力

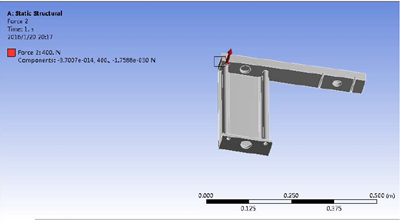

施(shī)加載荷和變形圖如圖 4. 7 和圖 4. 8 所示。

圖 4.7 對連接架(jià)單點施加載荷

圖 4.8 變形圖

由變形雲圖可知,最(zuì)大變形處變形為 0.00023m,即 0.23mm。雖(suī)然(rán)變(biàn)形量有所縮小,但較優化(huà)前沒(méi)有太大變化。

(2)對連接架的三點施加反方向拉力

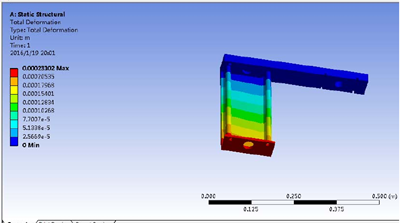

施加載荷和變形圖(tú)如圖 4. 9 和圖 4. 10 所示。

圖 4.9 三點施加(jiā)載荷圖

圖 4. 10 變形圖

由變形雲圖可知,最大變形處變形為 9.5e-5m,即 0.095mm。由此(cǐ)可以看出,施加三點載荷後,變形量微小(xiǎo),滿(mǎn)足工作條件,實(shí)現優化效果。

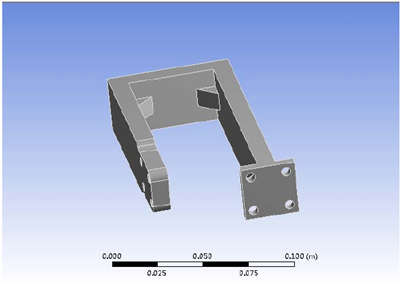

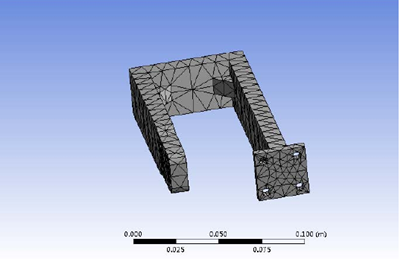

4.3.2 夾緊機構連接架的有限元分析

(1)導入 Solid Works 模(mó)型及有限元模型(xíng)。通過 Solid Works 建立夾緊機構(gòu)連接架的三維幾何(hé)模型,導入到 ANSYS Workbench 中,並(bìng)進(jìn)行網格劃(huá)分,得(dé)到有限元模(mó)型。如圖 4.11 和圖 4. 12 所示(shì)。

圖 4.11 夾緊機構連接架模(mó)型

圖 4.12 夾緊機(jī)構有限元模型

(2)對夾緊機構的連接架進行固定約束和施(shī)加載荷。如下圖所示。夾緊機構(gòu)連接架的一(yī)端通過螺栓固定在 Z 向進給裝置的框架上,因此對連接架的螺栓孔施加固(gù)定約束。連接架的另(lìng)一端連接快速卡鉗,快速卡鉗對轉子施加載荷的方向與(yǔ)大小於連接架受到的力的方向和大小(xiǎo)相同,互為作用力與反(fǎn)作用力。卡鉗施加的作用力(lì)為 1000N,故在連接(jiē)架的另一端施加的力為 1000N。如圖 4.13 和圖 4. 14 所示。

圖 4.13 對夾緊機構連接架進行固定(dìng)約束

圖 4.14 對夾緊機構連接架施加載荷

(3)結果後處理

圖 4.15 夾緊機構連接架變形雲(yún)圖

圖 4.16 夾緊(jǐn)機構連接架等效應力雲圖

由變(biàn)形(xíng)雲圖可知,最大變(biàn)形處變形為 7.7e-4m,即 0.77mm,變形較小,並滿足夾緊機構的工作需求。根據等效應力雲圖,可知方形螺母(mǔ)的最大等效應力(lì)為 6.3e7Pa,方形螺母的選用材料為 45 號鋼該材料的屈服(fú)極限(xiàn)為 355MPa,即 3.55e8。通過安全係數計算公式計算得安全係數約為 6,滿(mǎn)足強度要求(qiú),滿足夾緊機構工作要求。

4.3.3 方形螺母的有限元分析

(1)導入 Solid Works 模型及有(yǒu)限元模型。通過 Solid Works 建(jiàn)立方形螺母的三維幾何(hé)模型,導入到 ANSYS Workbench 中,並(bìng)進行網格劃分,得到有限元模型。如圖 4.17所示和圖 4.18 所示。

圖 4.17 導(dǎo)入 Solid Works 模(mó)型

圖 4.18 建立有限元(yuán)模型

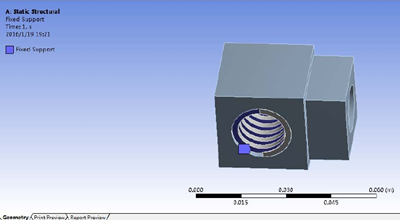

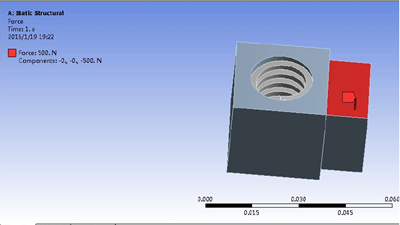

(2)對方形螺母施加固定約束。由於(yú)梯形絲杠(gàng)和方形螺母的螺(luó)旋傳動,靜止時,對方形螺母的(de)螺紋施(shī)加固定約(yuē)束。對方形螺母施(shī)加載荷,施加的載荷為與螺母連接部分的重力 500N,方向向下。如圖 4. 19 和 4. 20 所示(shì)。

圖 4.19 對方(fāng)形螺母施加(jiā)固定約束

圖 4.20 對方形螺母施加載(zǎi)荷

(3)結果後處(chù)理

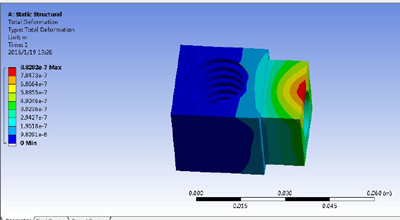

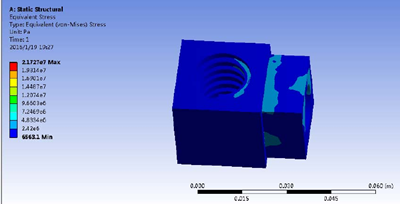

圖 4.21 方形螺母變形雲圖

圖 4.22 方(fāng)形螺母等效應(yīng)力雲圖

由變形雲圖可(kě)知,最大變形處變(biàn)形為 8.82e-7m,即 0.0008mm,變(biàn)形微小滿足(zú)工作(zuò)需(xū)求。根據等效應力雲圖,可知(zhī)方形螺母的最大等效(xiào)應力為 2.17e7Pa,方形螺母的選用材料為(wéi) 45 號鋼,該材(cái)料的屈服極限(xiàn)為 355MPa,即 3.55e8。通過安全係數計算公式,計算得出(chū)安全係數為 16.6,滿足(zú)強度要求,滿足工作要求。

5.總結

本文中設計的鑽孔(kǒng)裝置與人們(men)意識(shí)中的鑽孔裝置有所不同,存在其特殊性。由於汽輪機轉子的每兩級葉輪之間的距離各不相同,最(zuì)小的距離僅為 75mm,所以,普通(tōng)的鑽(zuàn)床難以達(dá)到(dào)鑽孔目的,需要設計一種新的加工裝置對其末葉片銷孔進行加工。

汽輪機轉子末(mò)葉片銷孔的原有的加工裝(zhuāng)置是將鑽(zuàn)孔(kǒng)裝置安裝在(zài)普通的車床上進行定位與進給。用吊車將車床(chuáng)吊起,並安(ān)放到轉子附(fù)近(jìn),再用撬棍對車床進行微調,直到鑽(zuàn)孔(kǒng)裝(zhuāng)置的水平度和垂直(zhí)度達到加工條件,增大了工人的勞動強度,延長了工人的勞動時間。本文設計的新型的末葉片(piàn)銷孔的加工裝置采(cǎi)用“螞蟻啃骨頭”的加工方式將加工裝置固定在轉(zhuǎn)子上(shàng)進行加工,這樣不僅減少了用於定位(wèi)所需要(yào)的大量時間,同時還可以減小工(gōng)人的勞動強度和工作時間,可以(yǐ)有效的提高加工效(xiào)率。本文的主要內容有:

(1)通過對汽輪機及(jí)有(yǒu)關鑽孔裝置的介紹,總體了解末葉片銷孔對轉子的(de)作用乃至對汽輪(lún)機安全運行的重(chóng)要(yào)作用與意義(yì),對之後的設(shè)計工(gōng)作的(de)奠(diàn)定了基礎(chǔ)。

(2)介紹了鑽孔裝置的係統技術(shù)需求,加工(gōng)現狀及其加(jiā)工流程,說明了現在所用的加工(gōng)裝置的弊端,提出了改(gǎi)進的(de)要求,並明確了改(gǎi)進的方向。

(3)介(jiè)紹了新型加工裝置提出了總體方案設計。將(jiāng)加工裝置設計為四部分,主要包括定位與夾緊裝(zhuāng)置的設計,進給裝置的設計,傳動裝置的設計和平衡裝置的設計。

(4)詳細(xì)的闡述了新型加工裝置的各部分的構成與具體機構(gòu)的設計與選型。

(5)簡單介紹了有限元分析方法(fǎ)和 ANSYS Workbench,並利用 ANSYS Workbench軟件對本文的機構進行了分析。其中包括對 Y 向與(yǔ) Z 向連接架的分析與(yǔ)結構優化(huà),夾緊機(jī)構(gòu)連接架的分析,以及梯形絲杠方形螺母的分析,後處理結果得出(chū),以上部(bù)件均滿足工(gōng)作要求。

本設計(jì)僅為(wéi)汽輪機轉子末葉片銷孔的加工裝置改進提出了設計方案(àn)與相關(guān)理(lǐ)論,在各個機構的(de)設計上會存在諸多不足,研(yán)究的具(jù)體內容也會存在一些問題,需要進一步(bù)的完善。

投稿箱(xiāng):

如果(guǒ)您有機(jī)床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機(jī)床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多本專題(tí)新聞

專題點擊前十

| 更多