汽輪機轉子(zǐ)末葉(yè)片銷(xiāo)孔加工裝置的設計與研(yán)究 (中)

2017-7-5 來源:遼寧工業大學 作者: 張晚青

3.汽輪機轉子末葉片(piàn)銷(xiāo)孔(kǒng)加工裝置的機構設計(jì)與計算

汽輪(lún)機轉子末葉片銷孔新型(xíng)的加工裝置主要由定位與夾緊裝(zhuāng)置、進給裝置、傳動裝置、平衡(héng)裝置等四部分組成,在(zài)上一章中(zhōng)對各部分機構(gòu)的總體設計方案進行了闡述,在這一章中將繼續介紹這台銷孔(kǒng)加工裝置(zhì)的各個機構的具體設計方案及關鍵(jiàn)部件的計算(suàn)。銷孔加工裝置的(de)各個機構的具體設計方案為這台裝置的可行性提供了(le)進一步(bù)的理論(lùn)依據和技術支持。

3.1 定位與夾緊裝置的機構設計

新型轉子末葉片錐形銷孔的加工裝置是將采用整個鑽孔裝置固定在轉子上進行加工,這種加工方式稱作“螞蟻(yǐ)啃骨頭(tóu)”的加工方式。早在上(shàng)世紀五六十年代,“螞蟻啃骨頭”的機械加工方式在當時得到了廣泛的推崇和推廣。這種加工方式就是用(yòng)小型機床加工(gōng)較大型零件的加工方式(shì)。在工作時,大型工件由於體積和質量較大,不易移動,故移動體積和質量都相對小的機(jī)床在大工件周(zhōu)圍(wéi)進(jìn)行加工。鑒於(yú)這樣的加工特點,我們常把(bǎ)相對小的(de)機床叫做移動式機床。一台(tái)最小轉子的質(zhì)量也要十幾噸,而這種新型末葉片銷孔的加工裝置(除平衡裝置外)僅僅 60Kg 左右。因此,“螞蟻”主要是指所謂的“積木式”機床和“移動式”機床,在本文中指的是汽輪(lún)機轉子(zǐ)末葉片銷孔的加工裝置。而“骨頭”則是指經鑄、鍛、焊接等方法處理(lǐ)後的(de)大(dà)型(xíng)工件,在本文中指的是汽輪機的轉子(zǐ)[15]。

這種“螞(mǎ)蟻啃骨頭”的加工方式(shì)常用於指代各種“以小幹大”的方(fāng)法。其實,這種“以(yǐ)小幹大”的加工方式在傳統加工工藝(yì)中並不少(shǎo)見。在中國的明清時期,曾經就(jiù)有傳道士使用過這種加工方式(shì)製造天文儀器;在民國時(shí)期也出現過用小機(jī)床(chuáng)加工大的零件的例子;在前蘇聯時代也曾用移動式的“塔式機床”加工大型零件的事例。本設計中所采用的“螞蟻啃骨(gǔ)頭”的加工方式,不僅可以節省用(yòng)於定位所需要的大量時間,而且可以解決由於精度不高帶來的較大誤差[16]。

本設計的定位和夾緊裝置的作用是將小(xiǎo)型的加工裝置固定在待加工的大型汽輪機轉子上。定位與(yǔ)夾緊裝置的設計主要包括定位機構的(de)設計和夾緊(jǐn)機(jī)構的設(shè)計(jì)兩部(bù)分。

3.1.1 定位機構的設計

定(dìng)位機構(gòu)的設計是根據(jù)轉子上(shàng)的平衡孔相對位置和大小的(de)不變進行設計的。在汽輪(lún)機的轉子上分布著一(yī)級級的葉輪和隔板,但因為隔板上的汽封會存在漏(lòu)汽的現象,這樣就(jiù)會使(shǐ)每一級的葉輪前後(hòu)有一(yī)定的壓差存在,於是就會使軸向推力有所增加(jiā)。鑒於此,在每一級的葉輪上(shàng)鑽相同(tóng)的平衡孔,可以有效的降低軸向推力的作用(yòng)。因此,在(zài)汽輪機的每一(yī)級葉輪上,一般都開有大小和位置相(xiàng)同的平衡孔。為防止偶數個數的平衡孔對稱而產生斷裂,故一般葉(yè)輪上開 5 或 7 個的平衡孔(kǒng)。為方便加工,平衡孔在一般情況下起(qǐ)到定位的(de)作用[17]。

在本設計中,運用“一麵兩銷”的定位(wèi)原(yuán)理對定位機構進行設計,利用相鄰的兩個平衡(héng)孔用兩銷(xiāo)進行定位。通常情況下,在進行機械加工的過程中,使用頻率最高的一個定(dìng)位方式(shì)就是“一麵(miàn)兩銷”,即這種定位(wèi)方式第一定位基準是一個(gè)基準麵,另外的兩個基準是垂直於這(zhè)個基準麵的兩個銷,這兩個銷分別是一(yī)個圓形銷,一個削邊(biān)銷(或菱形銷)。

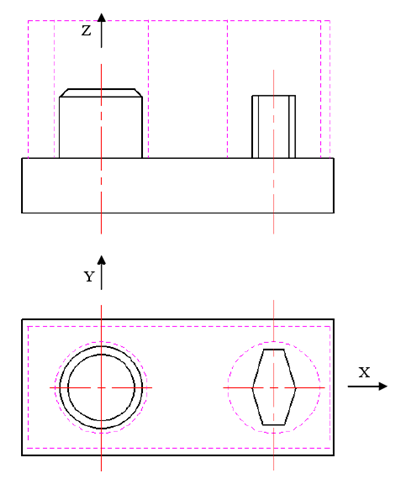

在一麵兩銷的定位方式中,一個(gè)銷和一個麵總共限製了 5 個自由度,僅有一個自由度沒有被限(xiàn)製,即繞銷旋轉的自由度,假如在一(yī)麵兩銷的定位方式(shì)中的另一個銷仍然選用(yòng)圓銷,那麽,就對兩銷間距離即兩銷連(lián)線方(fāng)向的自由度多限製了一次,這樣(yàng)就形成了過定位[18]。一個圓柱銷與一個菱形銷(xiāo)的設計就是用於防止過定位的。故菱形銷隻限製(zhì)了角向的選轉的自(zì)由度,符合 6 點定位原(yuán)則,限製了(le)全部 6 個自由度(dù)。即一(yī)麵,限製了 3 個自由度,即沿 Z 移動,繞 X 轉動,繞 Y 轉動,如圖 3.1 所示(shì)。

圖 3.1 一麵兩銷結構示意(yì)圖

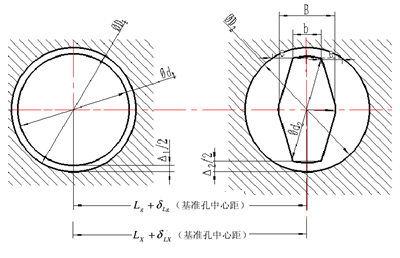

在(zài)機械加工過程中,任(rèn)意的尺(chǐ)寸都會存在公差(或誤差),而兩個銷的(de)中心距不可能與兩(liǎng)個定位孔的中心距完全一致。削邊銷或菱形銷就是可以有效的避免由中心(xīn)距的誤差而造成的無法安裝,並且可以限製繞 Z 向的轉(zhuǎn)動。因此,圓柱銷是限製 X、Y 向移動的,菱形銷的長軸垂直兩銷孔的連心(xīn)線[19]。

削邊銷的設(shè)計及誤差分析:

圖 3.2 一麵兩銷誤差分析示意圖

3.1.2 夾緊機構的設計

快速卡鉗屬(shǔ)於卡具的一種。在(zài)機械加工或製造過程中,通常會有將零件或物體放在恰當的位置來進行檢測或加工的工序,用來把(bǎ)對象(xiàng)固定的裝置,我們稱為卡具。卡具(jù)也具有其(qí)廣泛的含義(yì),隻要能夠快速,準確,方便的固定工件,這樣的裝置都可以稱之為卡具。在卡具(jù)這個廣(guǎng)泛的大家庭中,屬機床夾具應用最為廣泛,簡稱夾具。

夾具通常由定位元件(確定工件在夾具中的(de)正確位置)、夾(jiá)緊裝置等組成。故本(běn)設(shè)計中的汽輪機轉子末葉片銷孔加工裝置屬於機床的一種。

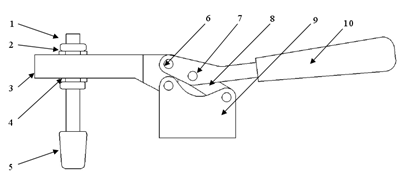

1-壓杆 2-螺母 3-滑動框梁 4-調節滑(huá)塊 5-壓緊橡皮墊 6-鉚釘 7-連接(jiē)杆 8-支撐杆 9-底座 10-控製手柄

圖 3.3 快速卡鉗二維(wéi)圖

本課題中的夾緊機構是將定位好的鑽孔裝置完全固定到轉子上,它的主要組成部件是快速(sù)卡鉗和連接架(jià)。快速卡鉗,又稱為快速夾具。它的實質其實就是雙搖杆(gǎn)機構(gòu),雙搖杆機構屬於平麵連(lián)杆(gǎn)機構的一種,它(tā)由連杆、機架及兩連架杆等四構件組成。機構中各(gè)構件互相作平麵平行運動,其基本型為由四個構件和(hé)四個低副組成的平麵四連杆機構(簡稱平(píng)麵四杆機構),它是應用最廣(guǎng)和(hé)結構最簡單的(de)機構,同時又是構成平麵多杆機構的基礎。平麵四杆機構(gòu)中,與機架相(xiàng)連接的運動構件稱為連接架,不與機架相聯(lián)的構件稱為連杆。能相對機架作整周轉動的連接杆稱為曲柄,相對(duì)機架僅能作往複擺動(dòng)的連架杆稱為搖杆[20-24]。

在現實生活中,我們常(cháng)巧用死點夾緊(jǐn)原理對元件或零件(jiàn)進行夾緊。當平麵四杆機構中,當連(lián)杆與從動(dòng)件在同一條(tiáo)直線時,那麽(me)這個平麵連杆機構達到(dào)了死(sǐ)點位置。被(bèi)死點位置中的平麵連(lián)杆機構所壓緊的工件,即使存在再大的作(zuò)用力,同樣沒有辦法把壓(yā)頭鬆開,當然破壞(huài)力除外。在本(běn)課題中的所選用的快速夾具,裝夾便捷,快速,使用簡單,並且靈活,節省了在裝配夾具中所使用的大量時間。本(běn)文中設計的夾緊裝置(zhì)巧妙的運用快速卡鉗,可以(yǐ)使新型的加工裝置安裝在轉(zhuǎn)子上更(gèng)加方便,快速,安(ān)全[25,26]。

圖 3.4 夾緊機構連接架

夾緊機構中的另一部件是(shì)連接架,連接架的作用是將加(jiā)工裝置與快速卡鉗連接起來,使快速卡鉗其發揮應用作用。由於連接架的(de)兩端分別由螺栓連接到加工(gōng)裝置(zhì)和快速(sù)卡鉗上,整個連接架均已懸出,且懸出(chū)麵過大,而連接架自(zì)身(shēn)所(suǒ)能承受的載荷有(yǒu)限,此(cǐ)時,在兩個結合麵之間設計(jì)一塊加強肋,用(yòng)來提高結合麵的強度和剛性。

3.2 進給裝置的機構設計與計(jì)算

汽輪機轉子末(mò)葉片錐(zhuī)型銷孔(kǒng)的新型加工裝置的進給(gěi)裝置是為了實現 X、Y、Z 方向進(jìn)給而進行設計的。其主要部(bù)件包括(kuò)螺旋傳動副、導軌、進給鎖緊機構、滑塊、連接板、錐齒輪和帶座軸承等。

3.2.1 螺旋傳動副的選用與計算

螺旋傳動是機械(xiè)傳動的一種,它主要是利用螺紋牙麵與螺旋旋合來實現直線運動與回轉運動(dòng)轉換的一種傳動形(xíng)式[27]。

螺旋傳動的分(fèn)類根據工作性質的不同可分為:

(1)傳力螺(luó)旋。傳遞動(dòng)力是傳力螺旋的主要工作性質的體現(xiàn),即較大的(de)軸向力和軸向運動均由較(jiào)小的轉矩(jǔ)轉動產生,螺旋千斤頂和螺旋壓力機就是傳(chuán)力螺旋(xuán)的最好例證,在工作時常用低轉速(sù),間歇的工作或短時間的工作。

(2)傳導螺旋(xuán)。傳遞運動是傳導螺旋的(de)主(zhǔ)要工作性質(zhì)的體現,即傳動的精度高是傳導螺旋的主要特點。金(jīn)屬切削機床(chuáng)的進給(gěi)螺旋是傳導螺旋的常用方式,其較(jiào)長且(qiě)連(lián)續(xù)的工作時間,較高的工作速度,均可使(shǐ)工作台(tái)和刀(dāo)具的直線進給得到更好的實現。

(3)調整(zhěng)螺旋。軋鋼機軋輥的壓下螺絲和衝(chōng)壓機的調整螺旋是調整螺旋的常用形式(shì),其零部件間的相對位置的調整(zhěng)和固定是調整螺旋傳動實現(xiàn)的目的,就(jiù)像帶傳動中心距調整時的張緊螺旋(xuán),通常不輕易轉動[28]。

本設計(jì)中根(gēn)據工作性(xìng)質,選用的是傳導螺旋和傳力螺旋,可以通過人工(gōng)對手柄的旋轉,使 X、Y、Z 三個方向進行進給,間歇的工作和進行精確的定位,並通過(guò)旋轉手柄完成對預加工的銷孔進行較好(hǎo)的鑽削。

螺旋傳動根據螺紋副摩擦性質的不同可分(fèn)為:

(1)滑動螺(luó)旋

滑動螺旋摩(mó)擦係數和螺紋升程在(zài)通常情況下較小,故縱然具有(yǒu)很大的軸(zhóu)向力,但其具有很(hěn)小的轉矩。運用(yòng)這種工作原理,前(qián)麵所述的(de)傳力螺旋起到了事半功倍的傳力作用(yòng),升程越小“四兩撥千斤”效果(guǒ)就愈發的明顯(xiǎn)。

滑動螺旋傳動的特點是:摩擦阻力(lì)大,傳動效率低,大多數情況為 30-40%;易於自鎖;磨損快,進而壽命短(duǎn);結構簡單,加工方便;運轉平(píng)穩,然而可能有爬行的情況產生。

滑(huá)動螺紋一般可(kě)分為梯形螺紋和鋸齒形(xíng)螺紋。在日常(cháng)生活中(zhōng),我(wǒ)們常提到的滑動螺旋傳動就是梯形(xíng)螺紋傳動。梯形螺紋之所(suǒ)以可以得(dé)到最廣泛的應用,是因為鋸(jù)齒形螺紋近用於單向受力的傳力螺旋。然而矩形螺(luó)紋常用於要(yào)求不是很高的傳動螺旋和傳力螺(luó)旋(xuán)。

(2)滾動螺旋

滾動螺(luó)旋(xuán),也可稱為滾珠絲杠傳動。在旋合螺母和螺杆的工(gōng)作麵上,置有(yǒu)適量的滾動(dòng)體,多數情況(kuàng)下(xià)為鋼珠,少數情況下為(wéi)滾子(zǐ),當螺母與螺杆進(jìn)行轉動的時候(hòu),滾動體在滾(gǔn)道裏沿著螺紋進行滾動,使螺母與螺杆的相對運(yùn)動成為(wéi)滾動摩擦,使螺旋副的(de)傳(chuán)動精度和傳動效率(lǜ)得(dé)到了極大的提高。

滾動螺(luó)旋傳動的特點是:摩擦阻力小,傳動(dòng)效(xiào)率高,其傳(chuán)動效(xiào)率至少在 90%;結構複雜,製造較難;具有傳動的可(kě)逆性,即既可以把旋轉運(yùn)動變成直線運(yùn)動,同時也可以把直線運動變成旋轉運動;運轉平穩,啟(qǐ)動時無顫動,低(dī)速時不爬行;螺母和螺杆預緊後,一般能夠調整到較高的(de)定位精度和重複定位(wèi)精度,其精度(dù)介於靜壓螺旋和滑動螺旋中間,而且可以(yǐ)提高軸向剛度[29-31]。

多(duō)數(shù)滾(gǔn)動螺旋的螺母上有滾動體返回通道,與螺紋(wén)滾道形成閉合回路(lù),使滾動體在螺紋滾道內循環(huán)。

本課題中選用的(de)既有滑動螺旋傳動,又有滾動螺旋(xuán)傳動。在 Z 向進給裝置的設計是在考慮其自身重力的基礎上進行設計的,雖然(rán)平衡機構能夠(gòu)使鑽孔裝置處於無重狀態,但為避免操作不(bú)當或操作失誤所引(yǐn)起的加工裝置在 Z 向上滑落(luò)下來(lái)的危害,所以在 Z 向將螺旋傳動副設計為帶自鎖功能(néng)的(de)梯形滑動螺旋傳動,即梯形絲杠副。根據上述的滾動(dòng)螺旋傳動的特點,將 X、Y 向上設計為(wéi)摩擦阻力小,傳動效率高的滾動絲杠傳動。

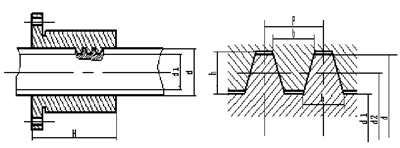

梯形絲杠螺旋副的選型與設計:

圖 3.5 梯形絲杠

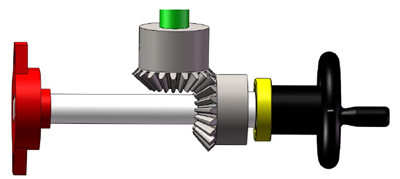

3.2.2 錐齒輪的選用與計算

齒輪是常用的機械設備的重要組成部分與基礎零件。它具有傳動效率高,功(gōng)率範圍大,使用壽命長,傳動比準確,安全可(kě)靠等特點,故而成為現今諸多機械產(chǎn)品中不可(kě)或缺的傳動部件。

(1)錐齒輪的選用

對於(yú)平行(háng)軸傳動,通常多采用圓(yuán)柱直齒輪或斜齒齒輪傳(chuán)動;對於相交軸(zhóu)傳動,多采(cǎi)用(yòng)直(zhí)齒、斜齒或(huò)曲線齒的錐齒(chǐ)輪傳動;對於兩軸既不平行又不相交的傳動(交錯軸傳動),可采用準雙曲麵齒輪傳動(dòng)、蝸杆傳動、以及(jí)交錯軸斜(xié)齒圓柱齒輪傳動。根據(jù)一般盡可能選用(yòng)結(jié)構(gòu)簡單和(hé)工藝合理的傳動型式(shì),根據本設計對傳動(dòng)裝置的結構和動力參數的要求,Z 向進給方向選用兩個直齒錐齒輪(傘形錐齒輪)來實現手柄方(fāng)向(xiàng)的轉向,這樣可以使手柄的操作更加便捷[32]。

直齒圓錐齒輪主要(yào)用於相交軸傳動,它的效率比較高,可達 98%,通(tōng)常(cháng)用於機床(chuáng)、汽車、拖拉(lā)機等機(jī)械中。直齒錐齒輪傳動的主要特點是(shì)承載能力小,比曲線錐齒輪的軸向力小,製造和結構(gòu)都比曲線錐齒輪容易。

圖 3.6 Z 向手輪轉動(dòng)結構圖(tú)

直齒錐齒輪一般用於低速傳動,其齒線理論上為直線。為了補償少量的安裝誤差及負載變(biàn)形,實際上常在齒長方向上製有微量的(de)鼓形。直齒(chǐ)錐齒輪的軸向力比(bǐ)曲線齒(chǐ)錐齒輪小,因此,有時可以用軸承來減(jiǎn)小對安裝空間的要求[33]。

3.2.3 軸承的選用

本課題進給裝置中(zhōng),根(gēn)據不同軸(zhóu)承的性質,功能,及其不同軸承(chéng)的特點,選用了(le)KFL002 帶座(zuò)外(wài)球麵軸承和深溝球軸承。

(1)帶座外球麵軸承的選用

本課(kè)題中的 KFL002 帶座外(wài)球麵軸承是將菱形座和潤滑脂密封型深(shēn)溝球軸承組合起來的高精度組件產品,但價(jià)格不貴(guì)。它是通過幾個螺栓連接安裝到 Z 向進給框架上,並且(qiě)具有調心功能,同時又能夠進行潤滑脂的補充,它是一種使用和安裝都很便捷的產品[34]。

圖 3.7 KFL002 帶座外球麵軸承

(2)深溝球軸承的選用

在本設計中,根據深溝球軸承的特點及其結構設計的需要,選用寬度為(wéi) 8mm 的國標深溝球軸(zhóu)承。

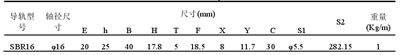

3.2.4 連接(jiē)錐齒(chǐ)輪的軸的設計

軸是在機械設備中的一個重(chóng)要的零件,它是用(yòng)來(lái)安裝傳動零件,並且使軸繞它的軸線轉動(dòng),傳遞轉矩或運動,並通過(guò)軸承(chéng)和機架相連接。根據軸和軸線的形狀和功用不同,可分為直(zhí)軸,曲軸和軟軸三類。

軸的(de)結構決定於受載情況、軸(zhóu)上零件的布置和固定方式、軸(zhóu)承的類型和尺寸等條件。軸的結構(gòu),應使軸受力合理,避免(miǎn)或減輕應力集中,有良好的工藝性,並使軸上零件定位可靠(kào),裝拆方便(biàn)。軸上零件的周向固定,可采用鍵、花鍵、銷、過盈及脹緊套等連接。軸上零件的(de)軸向固定,常用軸肩、軸環、螺母、軸端擋圈、套筒、圓錐麵(miàn)、鎖緊擋圈、緊定螺釘和彈性擋圈等[35]。

本課題中的軸的主(zhǔ)要作(zuò)用是連接錐齒輪,使錐齒輪(lún)繞著軸(zhóu)線轉動,來實(shí)現齒輪(lún)的傳動,進而達(dá)到手柄轉向的(de)作用(yòng)。軸(zhóu)與直齒錐齒輪之間用平鍵相連接,平鍵與軸和(hé)錐齒輪

采用過盈配合的配合方式,在軸的兩端分別用一個帶座外球麵軸承和(hé)一個深溝球軸承連接,由於深溝球軸承與框架過盈配合,故不需要用軸肩(jiān)等對其進行軸(zhóu)向固定。

3.2.5 導軌(guǐ)與滑塊的選用與計算

導軌主要用來支承和引導(dǎo)運(yùn)動部件沿著一定的軌跡運動。兩個作相對運動的(de)部件構成一對導軌副。其中,不動配合麵稱(chēng)為固定導軌或靜導軌,運動配合(hé)麵稱(chēng)為(wéi)運動導軌或動導軌。在運動導軌和固定導軌之間一般隻允許有一個自由度。在(zài)本課題中,進給裝(zhuāng)置中的導軌均為直線導軌。導軌按照其摩擦性質的不同,分為兩大類,一類是滑動導軌,一類是滾動導軌。

鑒於導軌的運動性能,針對於本(běn)課題設計與選用不同類別導軌時應注(zhù)意以下方麵:

(1)導向精度。由於本(běn)課題的運動軌跡均為直線運動,幾何(hé)精度是(shì)影響導向精度的主要因素;

直線(xiàn)運動導軌的幾何精度一般包括(kuò)導軌在垂直平麵、水平平麵內(nèi)的直線度和兩條導軌麵間的(de)平行度,兩導軌麵間(jiān)橫向某長度的扭曲(qǔ)值;

(2)精度保持性(xìng);

(3)低速運動的平穩性;

(4)剛度的滿足。

在本課題中,根據工作性質和不同類型導軌的(de)特點,在進給裝置中,將 Z 向進給的(de)導軌設計為滑動導軌,將 X、Y 向的導軌設計為滾動導(dǎo)軌。

(1)Z 向進給導軌的選用

直線滑動導軌既可以是一個(gè)專門的零件(jiàn),也可以在一個零件上起導向作用的部(bù)分。在 Z 向進給的機構(gòu)設(shè)計中(zhōng)的直線滑動導軌起到導(dǎo)向作用。滑動(dòng)導軌的運動件和承導件直接接觸,其優點是結構簡單,接觸剛度大,缺點是磨損快,易形成自鎖。

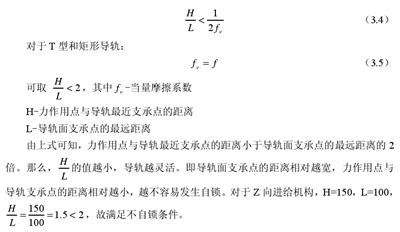

在 Z 向(xiàng)的進給機構中,選用 T 型導軌(guǐ)用來對加工裝置(zhì)的 T 型絲杠進(jìn)行導向,以減(jiǎn)小對絲杠的方形螺母的壓(yā)力與扭(niǔ)矩。由於在 Z 向上,絲杠和與其配合的方形螺母作上下往複運動。如果沒有導軌的導向作用,則方形螺母相當於懸臂梁的結構,對方形螺母的壓(yā)力(lì)和扭矩之大可想而知。雖然在(zài)螺母兩側增(zēng)加了直線滑動導軌的設計,減緩了對(duì)螺母的壓力,但仍可能出現自鎖現象,故需(xū)要對導軌的不自(zì)鎖條件進行驗(yàn)證,以保證進給過程(chéng)順利安全的完成(chéng)[36-38]。

滑動導軌不自鎖的條件:

作用力 F 平行於導軌(guǐ)軸線,與軸線的距離:

(2)X、Y 向進給導軌(guǐ)的選用

直線滾動導軌副是一種新(xīn)型的(de)導軌標準(zhǔn)組(zǔ)件(jiàn)。它是由四列循環滾珠、滾珠保(bǎo)持架、支承滑塊和帶滾道的導軌等四部分組成。一般情況下,每根導軌有兩個(gè)或(huò)兩個以上的支承滑塊。承載時,滾珠與滾道成線接觸,其(qí)承載能力比點接觸高很多。由於滾(gǔn)動元件在受力時產(chǎn)生彈性變形,因而可以預緊,以提高導軌副的抗衝擊(jī)性能和剛度。

滾動(dòng)導軌的優點是:在滾(gǔn)動導軌中,其動靜摩擦因數的兩個值相差很小,選用滾動導(dǎo)軌不會容易出(chū)現爬行現象,並且定位精(jīng)度高(gāo),壽命長。因此,在本課(kè)題中的 XzY 方向的進(jìn)給(gěi)導軌,選用直線滾動導軌副中的(de)光軸和 SBR 滑(huá)塊。

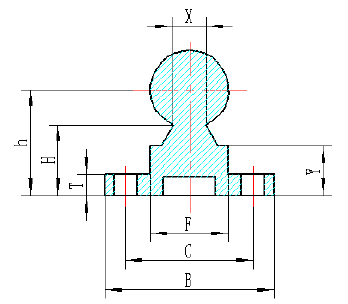

SBR 直線(xiàn)導軌:在本課題中,選用 SBR 直線導軌,它以超高的強度和剛度,以及超低(dī)的阻力,在現實生產與生活中,得到廣泛(fàn)的(de)應用。

圖 3.8 SBR 導(dǎo)軌

表 3.1 導軌尺寸(cùn)參數表

3.2.6 進給鎖緊(jǐn)機構的(de)設計

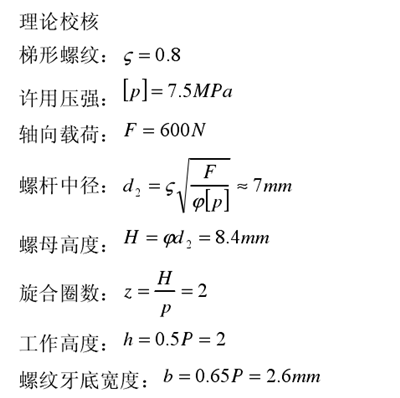

圖 3.9 鎖緊機構

本文中的鎖緊機構主要對 Z 向和 Y 向的導軌進行(háng)鎖緊,以使兩(liǎng)個方向(xiàng)的進(jìn)給裝置進行鎖緊在特定的位置停留,且停留後不會因振動(dòng)或誤碰手柄而產生位(wèi)移,以確保鑽孔精度滿足加工需求,保證鑽孔過程的順利進行以及操作工人的人身安全。

進給裝置的鎖緊機構由帶螺紋法蘭和帶手柄(bǐng)螺杆(gǎn)組成。Z 向的鎖緊機構(gòu)中(zhōng),帶螺紋法蘭由四個沉頭螺釘固定在 Z 向與(yǔ) Y 向的進給連接架上。當進(jìn)行 Z 向進給時,將帶手柄螺杆旋鬆或卸(xiè)下,在進給到特定位置時,將其旋(xuán)進帶螺紋法蘭(lán)中,將螺杆通過 Z 向與Y 向的帶孔連接架旋到旋不(bú)動為止(zhǐ),利用螺杆對導軌的(de)擠壓力,阻止 Z 向進給,達到鎖(suǒ)緊目的。X 向的(de)鎖緊機構中,帶螺紋法(fǎ)蘭由四個沉頭螺釘(dìng)固定在 X 向的一個滑塊上(shàng),進給到特定位置後,將螺杆旋進法蘭中,將螺杆通過帶孔的滑塊直接旋到 X 向導軌上,直到旋不動為止,以實(shí)現(xiàn)對 X 向進給的鎖緊。

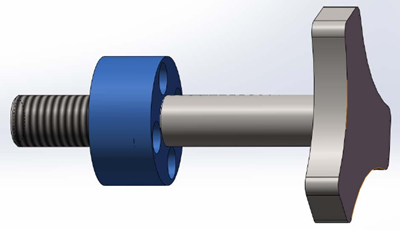

3.3 傳動裝置的機構設計與計算

本文中的傳動裝置是由電(diàn)動機、傳動機構和工作機構三部分組成。這部分裝置主要是通過對 X 向進給裝置的移動,來對預加工孔進行鑽削。電動(dòng)機接上電源後,通過平鍵傳遞動力到小皮(pí)帶輪上,再通過把小皮帶輪和大皮帶輪連(lián)接起來的皮帶(dài)將動力傳遞給大皮帶輪,再通過大皮帶輪將主軸的轉動傳遞給鑽頭,就這樣實現了鑽孔(kǒng)的過程。

3.3.1 傳(chuán)動機構的設計與計算

在本課題中,選用帶傳動的傳動方式是(shì)因為(wéi)其自身的優點:傳動穩定,便於拆卸與安裝,不使用潤滑油等。根(gēn)據本文中需要設計的傳動機構功能,選用結構簡單,用於平行軸傳動的開口傳(chuán)動。

傳動帶選用(yòng)窄 V 帶進行動力傳(chuán)動,窄 V 帶承載層為繩芯,鍥角(jiǎo)為 40°,相對高度近似為(wéi) 0.9 梯形截麵環形帶(dài)。窄 V 帶還(hái)具有摩擦係數大,工作麵與輪槽粘附性好,允許包角小,傳動比大,能(néng)承受較大的預緊力(lì),傳遞功率大(dà)等特點[39]。

關於帶傳動的參數設計計算:

P -傳遞功率(kw) KA-工況係數(載荷平(píng)穩或變動微小時AK =1) 1n -小帶輪(lún)轉速(r/min)

2n -大帶輪轉速(r/min)

P1d -小帶(dài)輪節徑(mm)

P2d -大帶輪(lún)節徑(mm)

3.3.2 工作機構的工作流程及電機的選(xuǎn)型

(1)工作機構的工(gōng)作流程

電動機以(yǐ)每分鍾 2800 轉的轉速將動力以 3:1 的(de)傳動比通過小皮帶輪和皮帶傳遞給大皮帶輪,在(zài)大皮帶輪和軸(zhóu)套之間用平鍵連接,以保證主軸轉(zhuǎn)速的正常運行。在軸套(tào)的外側的前後,存在兩個銅質(zhì)的外軸套,並和軸(zhóu)套之間保(bǎo)持一定的縫隙,以減小(xiǎo)主軸運動時所產生的摩擦力。其中,兩個(gè)銅(tóng)質的外軸(zhóu)套分別通過三個鉚釘固定在鑽孔工裝的框架上。為方便使用,鑽頭套是工(gōng)廠內(nèi)部自行加工的(de),它是上下半徑(jìng)不等的兩個(gè)圓麵構成(chéng)的圓錐體,中間是鑽頭直徑的通孔。在椎體直徑大的一麵,用車床車出大概 10mm 厚的螺紋,並切成均勻的四等分。將(jiāng)鑽頭放入鑽頭套後,用圓形螺母對鑽頭套進(jìn)行預緊,以便將鑽頭固定在鑽(zuàn)孔工(gōng)裝上[40,41]。

由於每兩級葉輪之間的距離相對小,致使普通的鑽床無法對末葉片銷孔(kǒng)進(jìn)行鑽削。本課題中的(de)鑽孔機構就是根據轉子葉輪末葉片(piàn)銷孔的特殊情況而設計的鑽孔裝置。轉子中(zhōng),兩葉輪間的最小距離為75m,所以對於鑽孔(kǒng)工裝中框架的設計,在(zài)滿足強度的前提下,盡(jìn)可能薄一些,以便順利完成整個鑽孔過程。

1-電機 2-框架 3-皮帶 4-小皮帶輪(lún) 5-鍵 6-大皮帶輪 7-圓形(xíng)螺母8-銅質外軸套 9-軸套 10-鑽頭套 11-鑽頭

圖 3.10 傳動裝置爆炸圖

鑽孔過程:首先將鑽頭裝進鑽頭套,再把鑽頭套安(ān)置到軸套內(nèi),用圓形螺母將鑽頭套鎖緊,固定到工作機構中,注意安裝後(hòu)的露出的鑽(zuàn)頭長度和整個框架厚度之和要(yào)小於葉輪之間的最小距離;將傳動裝置的電機接上三相電源,而後鑽頭主軸(zhóu)轉動,搖動 X軸手柄(bǐng),使鑽頭對(duì)準劃線後預鑽孔位置,先用較小直徑的(de)鑽頭進行鑽削,而後(hòu)再用圖紙要求銷孔大小直徑(jìng)的鑽頭進行(háng)鑽削。在鑽削過程中,無法一次順利完成整個鑽削過程,將預緊鑽頭套的圓形螺母(mǔ)旋鬆後,用卡鉗將鑽頭伸長到能(néng)夠將葉輪鑽透(tòu)長度,進行第二(èr)次鑽(zuàn)孔,直到完(wán)成通孔鑽削(xuē)為止。而後逐(zhú)個孔(kǒng)進行鑽削。鑽削完成後(hòu),再次旋鬆鑽(zuàn)頭套上(shàng)圓形螺母,用卡(kǎ)鉗將鑽(zuàn)頭放到可以順利將鑽孔工裝(zhuāng)搖出的長度,將其旋出。至此完成一個鑽孔周期[42,43]。

(2)電機的選型

在工廠中一般(bān)用(yòng)於加工的電機均為三相(xiàng)交流(liú)電源。在本設計中,在電機的選用上沿用了原有的三相異步電機。選取 Y 係列 Y-90S-2 型三相異步電機,額定功(gōng)率 1.5kw,電機轉速 2800r/min。該(gāi)電機具有結構簡單,效率高,價(jià)格低(dī),維修方便等優點。

3.4平衡裝置的機構設計與計算

本課題中的平衡裝置的(de)作用是平衡掉整個(gè)裝置(zhì)的重力(lì),理論上使其處於一種失重狀態,使其運動平滑,操作省力,可以大大減輕勞(láo)動強度(dù),提高工作(zuò)效率。平衡裝置在 Z向進給裝置的方形螺母出現問(wèn)題時,使其防止突然墜落,並使其(qí)處於三維(wéi)空間的懸浮狀(zhuàng)態。

平衡吊夾具操作簡(jiǎn)單、方便(biàn),所以隻要(yào)移動手柄工件物料即可隨動。

3.4.1 平衡裝置(zhì)的總(zǒng)體設計與受(shòu)力分析

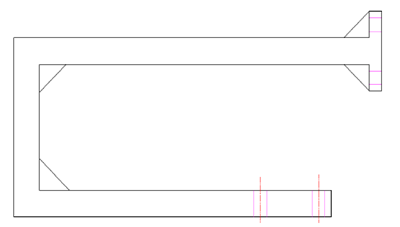

本課題中平衡裝置包(bāo)括小型移動(dòng)起重機和彈簧平衡器兩部分。小型移動起重機由橫(héng)梁,立(lì)柱,車輪和配重(chóng)片等組成。為防止小(xiǎo)型(xíng)起(qǐ)重機發生側翻,加配重(chóng)片以使裝置達到受力平衡。

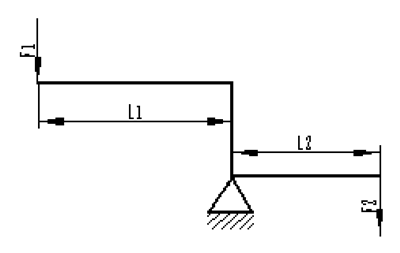

圖 3.11 平衡裝置受(shòu)力分析圖

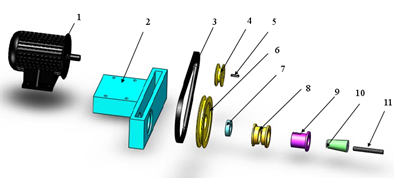

3.4.2 彈簧平衡器與葫蘆的比較

彈簧平衡器的能量來自於在彈簧平衡(héng)器內部的蝸卷彈簧,蝸卷彈簧處於(yú)一種(zhǒng)蜷縮狀態,凝聚著彈性勢能,使平衡器吊(diào)起的(de)重物與彈簧的拉力相抵(dǐ)消,使(shǐ)重物懸掛在半空中。它的工作原理實際上使平(píng)衡(héng)器內的蝸卷彈簧的彈性勢能與重物的重力達到平衡。這種彈簧平衡器使重物處於失重(chóng)狀態,大大降低了操作工人的(de)勞動強度,提高了勞動(dòng)生產效(xiào)率。彈簧平(píng)衡器還可以節約空間,降低成本。

葫蘆屬於小型起重設備的一種,它主要是通過鋼絲繩或鏈條,來帶動取(qǔ)物裝置運動(dòng)的起重裝備。葫蘆主要是起到承上啟下的過度作用,結構簡單,易操作,但安全係數低,無保險裝(zhuāng)置。而彈簧平衡(héng)器自身存在優(yōu)點是葫蘆所不能及的。第(dì)一(yī),彈簧平(píng)衡器存在保險裝置(zhì),當其內部的彈性(xìng)勢能不足以平衡掉懸掛的重物時(shí),其內部的彈簧會斷裂,起到保險的作用;第二,彈(dàn)簧平衡器能用較小的力移動重物,可以節約很多不必要的人(rén)力[44]。

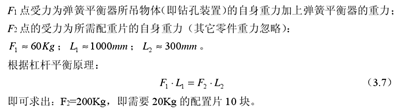

1-掛鉤 2-安(ān)全孔 3-拉杆止動銷(xiāo) 4-塔輪 5-鋼絲強固定螺(luó)栓(shuān) 6-調節蝸杆 7-繩拖動移動孔 8-鋼絲繩 9-緩衝橡膠 10-鋁管 11-吊鉤

圖 3.12 彈簧平衡器結構圖

3.4.3 彈簧平衡器的(de)選型

由於鑽(zuàn)孔裝置的質量在 50Kg 左右,故彈(dàn)簧平衡器應選稱重 60Kg 的型號,其中要考慮彈簧平衡器(qì)自身重量。

表(biǎo) 3.2 彈簧平衡器工作參數表

3.5 本章小結

本章對汽輪機轉子末(mò)葉片銷孔的加工裝置的各(gè)個(gè)部分的重要機(jī)構的設計與選型進行了係統的介紹,包括固定與夾緊裝置的設計,其中一麵兩銷(xiāo)的(de)定位方(fāng)式的選用與說明(míng)和快(kuài)速卡鉗的(de)原理及選用;進給裝置的機構設計與計算,其中包括 X、Y、Z 方向螺旋傳動副的選(xuǎn)用,導軌和滑(huá)塊的選用,手柄轉向機構錐齒輪的選用,軸承的選用等;傳動裝置的機構設計與計算;平衡裝置的設計(jì)與選用等。

投稿箱:

如果您(nín)有機(jī)床(chuáng)行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機(jī)床(chuáng)行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)本專題新聞

專題點擊(jī)前十