基於海德漢平台的大型螺旋(xuán)錐齒輪專用機床加工軟件設計(下)

2017-6-15 來源:沈陽工(gōng)業(yè)大學(xué) 作者:衣晨

第 4 章 GCMT2500 螺旋錐齒輪專用(yòng)加(jiā)工軟件設計(jì)

4.1 軟件總體框(kuàng)架設計

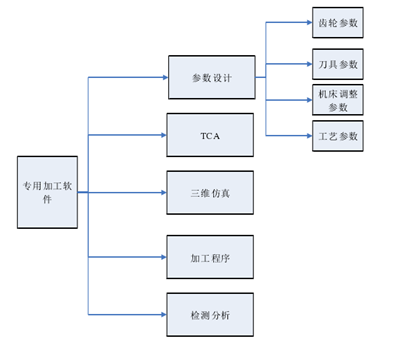

根據 GCMT2500 設備的實際加工需求,設計了一款可以滿足使用需(xū)求(qiú)的配套加工軟件。軟件以人(rén)機界麵的形式具體呈現出來(lái)。其功能需求主要分為五個部分(五大模(mó)塊)。即參數設計,TCA 分析,三維仿真,加(jiā)工程序,檢測分析(xī)五部(bù)分功(gōng)能(néng)。如圖4.1 為軟件的設計框架。

圖 4.1 軟件主體結構

(1)參數設計:為(wéi)完成相關參數的計(jì)算與確定為生成加工程序做準備(bèi)。初始(shǐ)階段要求操作人員根據圖紙(zhǐ)輸(shū)入(rù)各(gè)項基本參數,通過相(xiàng)應計算模塊(kuài)得(dé)到其他對(duì)應數據。涉(shè)及的(de)參數主要為齒輪設計參數、刀具參數、機床調整參數、工藝(yì)參數等。

(2)TCA:為參數設計提供設計數據優化(huà)調整功能。TCA 為齒輪接觸分析數值計算,通過計算準確反(fǎn)映(yìng)當前設計參數(shù)生成出的錐齒輪齧合情況,對控製參數進行優化調整以達到理想的齧合狀態(tài)。其中提供參考(kǎo)參(cān)數縮短了參數(shù)調(diào)整時間提高了加工效率。

(3)三維仿真:模擬給定加工參數的三維模型。在齒輪相關參數設計(jì)完成後,建(jiàn)立齒輪(lún)的三維仿真模型有助(zhù)於(yú)直觀地觀察(chá)。

(4)加工程序:主要作用是利用參數設計模塊與 TCA 模(mó)塊(kuài)綜合計算優(yōu)化後得到(dào)最後加工參數生成相應的(de)加工程序代碼。

(5)檢測分析:利用海德漢提供的測量模塊,通(tōng)過軟件調用實現工(gōng)件加工(gōng)完成後的精度檢測指導實(shí)際生產。

4.2 人機界(jiè)麵設計

人機界麵作為軟件設(shè)計的具體體(tǐ)現有著重要的地位。其中畫麵的編(biān)程設計(jì)尤為重要。而畫麵編程設(shè)計涉(shè)及人(rén)因工程學、畫(huà)麵(miàn)設計的原則、畫麵設計評價(jià)三個方麵。

(1)人機(jī)工程學

設計畫麵的理論基礎為人(rén)機工程學,通過研究使用對象即人的特點,實現人機工作任務的合理分配,采(cǎi)用最優分配原則,由機器(qì)承擔最多(duō)最複雜的非重要(yào)工作,由人負責最少的工作任務,並發揮人在整個係統(tǒng)中的主觀能動(dòng)性。

(2)畫麵設計的原則

畫麵設計的原(yuán)則(zé)以構建的最佳組合、畫(huà)麵的整體分析與規範、錯誤分析處理等為標準。

(3)畫麵設計的評價

設計評價要求在(zài)界麵係(xì)統構建前(qián)期著手,以便及早發現並(bìng)處理設計缺陷。設計評價的主要方麵為:適應性、高(gāo)效性、易學(xué)性、用戶(hù)友好性、用戶的(de)滿(mǎn)意程度[48]等。

根據螺旋錐齒輪的設計(jì)加工要求,使用 Python 語言對(duì)螺旋錐齒輪加工軟件(jiàn)的人機(jī)界麵程(chéng)序進行(háng)編製。圖 4.2 為軟件運行主界麵。通過界麵提供的界麵按鍵,可以進入不同的功能(néng)界麵。水(shuǐ)平按鍵中參數設計按鍵可以進入各自的參數設(shè)計界麵(miàn),TCA 按鍵進入後(hòu)可進行(háng)參數調整。三維(wéi)仿(fǎng)真按(àn)鍵可進行(háng)工件的三維模擬。在參(cān)數確定無誤(wù)後通過(guò)程序生成按鍵可生成相應的加工程序。豎直按鍵中的上半部分的退出係統按鍵可(kě)以進行係統的退(tuì)出,保存按鍵(jiàn)和文件管理按鍵進行相應的數據保(bǎo)存和文件管理。

圖 4.2 軟(ruǎn)件人機界麵圖

4.3 參數設計(jì)模塊

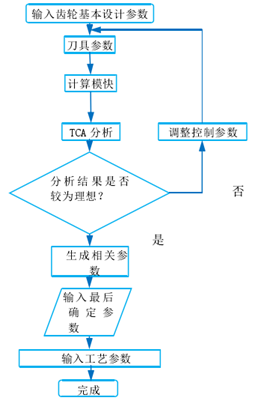

參數設計部分主要為對相關加工參數進行設計。涉及參數的輸入(rù)與調用(yòng)相關計算(suàn)模塊及相關參數的優化調整。參數調整過程如(rú)圖 4.3 所示。

圖(tú) 4.3 加工(gōng)參數生成(chéng)過程

參數設計主要由(yóu)齒輪參數,刀具參數,機床調整參數,工藝參數(shù)三部分。

1)齒輪(lún)設(shè)計(jì)參數:(可(kě)參考論文的第二章內容)包括齒製,齒數,壓力角,齒寬,軸交角,旋向(xiàng),傳動比(bǐ)等,輸入基本參數後調用軟件內部計算模塊計算其(qí)他相關參數。

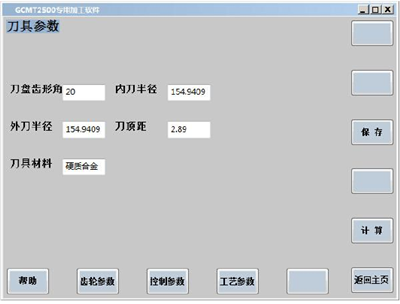

2)刀具參數(shù):刀(dāo)盤齒形角,刀盤半徑,刀頂距,刀尖直(zhí)徑。刀具參數由齒輪基本設計參數根據選擇和(hé)一定(dìng)的設計方法經計算模塊計算得出,後根據(jù)計算值(zhí)查表(biǎo)或圓整所得。使用時還需根據(jù)加工(gōng)材料的(de)特點選擇(zé)合適的刀具材料。

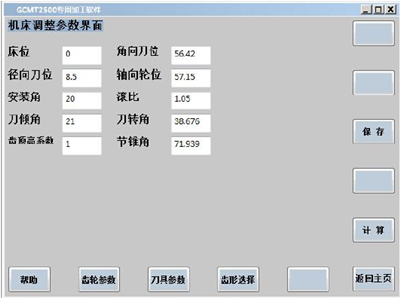

3)機床調整參數:包括床位,刀位,軸向輪位,垂直輪(lún)位,輪胚安裝角(jiǎo)等。機床調整參數是由齒輪基本設計參數計算求得,TCA 優化參數的過程主要為調整機床調整參數從而得(dé)到理想(xiǎng)的齧合曲線。

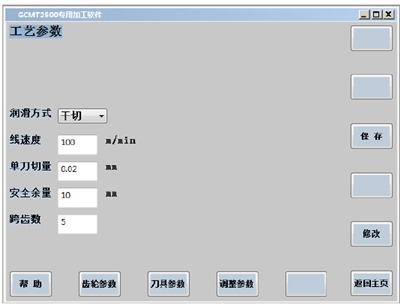

4)工藝參(cān)數:潤滑方式,主軸轉速,切削量,跨齒數,安(ān)全餘量等。確定原(yuán)則可由經驗和(hé)查表所得。

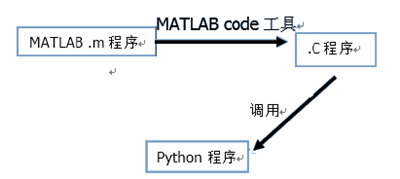

計(jì)算過程涉及到大量的公(gōng)式及運算,就 Python 語言而言其主要的優勢不體現在計算方麵,Python 的數值運(yùn)算(suàn)模塊少運(yùn)運(yùn)行速度較 C/C++慢,故要采用專用的數值計(jì)算軟件 MATLAB 來實現輔助的計算過程。

如圖 4.4 所示編寫 調試成功.m 文件後 ,在 MATLAB 中使用 APPS 中的MATALB.Coder 工具將.m 文件轉(zhuǎn)換為可以脫離(lí) MATLAB 運行環境(jìng)單獨運行可以被Python 直接調用的.C 文件。

圖 4.4 計算程序轉換

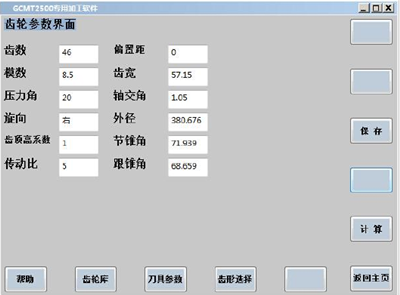

如圖 4.5、4.6、4.7、4.8 所示為參數設計部分具體實現。

圖 4.5 齒輪參數界(jiè)麵

齒輪參數界麵中以齒數、傳動比、壓力角、偏置距、軸交角(jiǎo)為基本設計參數,在基本參數(shù)確定後通過計算按鈕計算求得其他齒輪參數,幫助按鈕可進入幫助文件選擇需要(yào)的幫助文檔。部分參數可根據實際(jì)需求(qiú)選擇。

圖 4.6 刀具參數界(jiè)麵

4.7 機床調整參數界麵

機(jī)床調整參數界麵中的參數也是(shì)有齒輪參數經計算模(mó)塊得出可以(yǐ)通過水平按鍵來調整其他(tā)相關參數。

4.8 工(gōng)藝參數界麵

工藝參數(shù)通過工藝參數(shù)按鍵直接進入,主要控製量為切削的線速度與單刀切量參數選擇原(yuán)則可根據切削手(shǒu)冊來確定。

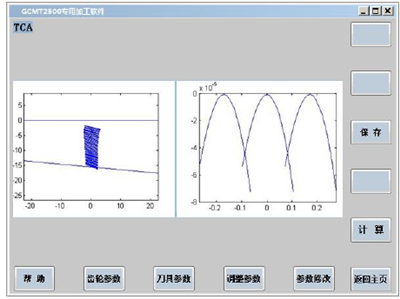

4.4 TCA 模(mó)塊

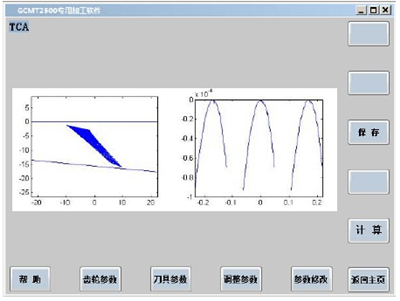

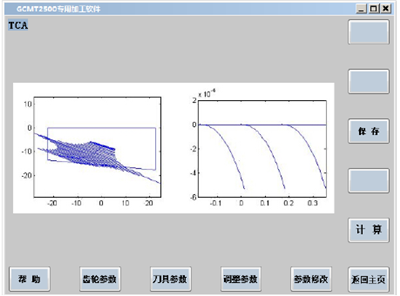

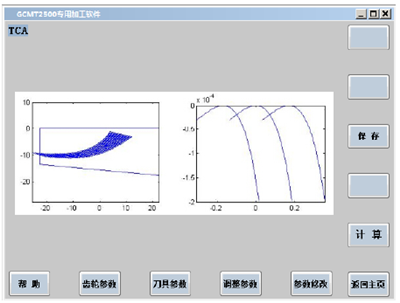

TCA 為以數值(zhí)分析為手段結合齒輪齧合原理在未完成加工的實際情況(kuàng)下對確定參(cān)數的螺旋錐齒輪副進行齧合分析。該計算(suàn)工具可(kě)以準確的(de)反應出齧合區域的(de)實際(jì)接觸(chù)狀況,通過(guò)調整相關參數,得出不同的齧合接觸狀態分析,以確定最優的參數組。論文中的 TCA 計算程序參考自同課題組的(de)萬長龍與明希君同學的論(lùn)文工作內容。理想(xiǎng)齒麵接觸如圖 4.9 所示,其中為接觸軌跡(jì)與傳動誤差(chà)圖。接觸軌跡是一條近似與齒根(gēn)線垂直的直線,每(měi)個接觸橢圓的長軸(zhóu)大致相等,並有相同的方向,傳動誤差曲線能夠

圖 4.9 理想(xiǎng)齒輪傳動

第一次得出(chū)的 TCA 結(jié)果總是有各種(zhǒng)缺陷,需要不斷改變小輪控製參數來進(jìn)行修正。下麵介紹一些常見的不良接觸處(chù)在TCA結果中的表現。

對角接觸,接觸軌跡線與齒根線不垂直是其主要特征。接觸軌跡往右傾斜是外對角接觸(chù),如圖 4.10 所示;往左傾斜是內對角接觸。相關研究和實踐經(jīng)驗表明,調整小輪產形輪錐距可以有效修正對角接觸。

圖 4.10 對角接觸

菱形接(jiē)觸,如圖 1.41 所示齒輪中部接觸區每個瞬時(shí)橢圓(yuán)的長軸大小(xiǎo)不一致是其主要特征,且接觸區常(cháng)常是對角接觸。調(diào)整小輪(lún)齒形角(jiǎo)可以(yǐ)改(gǎi)善齒麵(miàn)接觸區域。

圖 4.11 菱形接觸

魚尾形接觸,接觸軌跡是彎曲是其主要特征,接觸軌跡(jì)彎曲的方向多樣。如(rú)圖4.12 所示,列出了兩種比較典型(xíng)彎曲形式。相關研究表明,魚尾形接觸受多種小輪控製參數影響,其(qí)中垂直輪位修正量、二階變性係數、小輪(lún)產(chǎn)形輪節錐角對 TCA 分析影響較大。

圖 4.12 魚尾形接觸

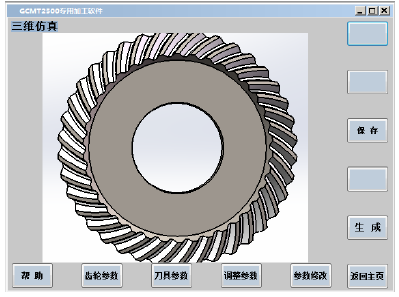

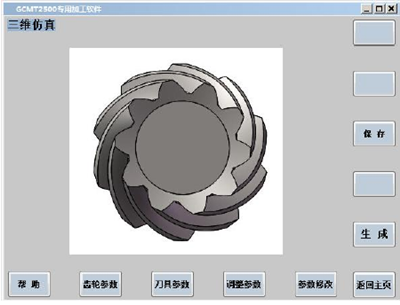

4.5 齒輪實(shí)體三維仿真模塊

螺旋錐齒輪參數確(què)定後無法(fǎ)看到實際的齒輪模型,因此(cǐ)添(tiān)加了三維仿真模塊。原理上的實現過程:使用圖形生成(chéng)程序進行參數化建模,具(jù)體參數為設計模(mó)塊與 TCA分析後所得,生(shēng)成齒輪模型並保存為圖形文件後直接調用圖形文件到(dào)界麵窗口(kǒu),模塊(kuài)具(jù)體實現過程本文(wén)不做(zuò)討論。如圖 4.13、圖 4.14 為齒輪仿真效果:

圖 4.13 大齒輪仿(fǎng)真效果圖

圖 4.14 小齒輪仿真效果圖

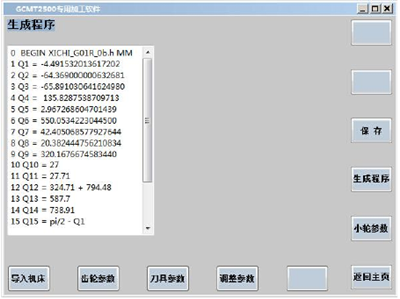

4.6 加工程序模塊

加工程序模塊在參數設計、TCA 分析與三維仿真模(mó)塊確定參數後生成對應的加工程序代碼。以下為部分模塊程序(xù)。

fid = fopen('F:\XICHI_G01R_0b.h','wt')

Q1 = -4.491532013617202

Q2 = -64.369000000632681

Q3 = -65.891030641624980

Q4 = 135.8287538709713

Q5 = 2.967268604701439

Q6 = 550.0534223044500

Q7 = 42.405068577927644

Q8 = 20.382444756210834

Q9 = 320.1676674583440

Q10 = 27

Q11 = 27.71

Q12 = 324.71 + 794.48

Q13 = 587.7

Q14 = 738.91

Q15 = pi/2 - Q1

Q16 =10 % 安全餘量

Q18 =5 % 加工分齒數

Q19 = 0 % 起始加工齒數

Q50 = 2 * pi * Q18 / Q10 % 分齒角度

Q51 = Q19 * Q50 + 0.15*pi/180 - 0*pi/180 % 加工起始角位置

Q51 = Q19 * Q50 + 0.05*pi/180 - 0*pi/180 % 加工起始角位置

Q54 = Q4 + Q11 + Q16

Q55 = Q11 + Q16 % 齒深

+安全餘量(liàng)

......

Q21 = Q21 + ( Q14 * cos ( Q1 ) - Q14 * cos ( Q32 ) ) % 刀傾刀轉

Q22 = Q22 - ( Q14 * sin ( Q1 ) - Q14 * sin ( Q32 ) ) % 刀傾刀轉

......

Q21 = Q21 - Q59*cos(Q32)

......

A = ['L Y' num2str(Q21) ' Z' num2str(Q22) ' F1000' char(13) char(10)] fwrite(fid,A,'*char') %L M25 %END PGM xichi_G01b MM

A = ['L M25' char(13) char(10)] fwrite(fid,A,'*char')

A = ['END PGM xichi_G01 MM' char(13) char(10)] fwrite(fid,A,'*char')

fclose(fid) 模塊程序中涉及所有的加工參數,通過生成程序按鈕生成加工程序(xù)代碼。如圖4.15 為加工程(chéng)序(xù)界麵。根據按鍵功能可進(jìn)行參數修改,修改後(hòu)重新生(shēng)成程(chéng)序,通過保存(cún)按鈕將加工(gōng)程序保存到製定位置。

圖4.15 程序界麵

4.7 加工實例(lì)

本文設計的 GCMT2500 專用加工軟件可以實現格裏森齒製和擺線齒(chǐ)製兩種齒(chǐ)製齒輪(lún)加工。在軟件內部嵌入不同種類的計算程時可(kě)實現包括成型(xíng)法、滾切法、雙刀麵發等多(duō)種加工程序。下麵,以(yǐ)格裏森弧齒大齒輪成型法加工為例,說明錐齒輪加工的一般流程。圖 4.16 為實際加工圖。

圖 4.16 螺旋(xuán)錐齒輪加工

實際的加工過程包括前期準備(bèi),設備(bèi)調試(shì),生成代碼,加工,檢測等幾部分。具體工作內容如下:

(1)工(gōng)件的找正與安裝

操作機床保(bǎo)證 B 軸與 C 軸中心線重合,將工件置於工(gōng)作台後使(shǐ)用千(qiān)分表在指定位置找正:將表底座吸附於動力軸上使指針與大輪內圈接觸(如圖 5.2 所示),轉動工作台並不斷調整(zhěng)工件位置使表指針最後跳動誤差在 0.02mm~0.003mm,即可保證工件的(de)中心位於工作台即 C 軸中心上。

(2)刀具的安裝與對刀

在 B 軸動力頭刀盤安裝調整結束後,配(pèi)合使用刀具與刀墊的同時使用千分表測量刀具的參(cān)數,如刀傾角、刀(dāo)具(jù)直徑等保證相關尺(chǐ)寸精度和安(ān)裝穩定性,控製相關誤差在 0.02mm~0.03mm。

(3)設備(bèi)檢查

對(duì)設備的各部分進行(háng)核查。主軸(zhóu)冷卻是否正常(cháng)運行(háng),潤滑部分(fèn)氣泵氣壓是否達到要求,電(diàn)器(qì)櫃風冷運行是否正常,保證車間內恒溫空調正常工作等。

(4)加工代碼生成

在開(kāi)發軟件中依次輸入,齒輪參數,刀具參數,工藝參數等加工參數,TCA 分析優(yōu)化後生成加工程序導入機床(chuáng),加工程序即可存入設備。

(5)加(jiā)工運行

參數和相關程序確認無誤後即(jí)可開始加工,加工可進行調整試(shì)切,確認各方麵無誤(wù)後即可進行連續加工。加工效果與成品如圖 4.17 所示。

圖 4.17 加工效果與成品

4.8 本章小結

本章對研究對 GCMT2500 加工軟件的整體結構進行了(le)構建,提出了滿足加工生成的模塊化設計。其中包括(kuò)參數設計、TCA 分析、三維仿真、加工程序、檢測分析等幾大(dà)模塊並對主要模塊進行了詳細的(de)說明。最後,通過格裏森(sēn)製弧齒大齒輪加工對軟件進行了加工測(cè)試,加(jiā)工效果良好,基本達到了預期的設計要求使軟件的功能得到驗證。

第 5 章 總結與展望

5.1 總(zǒng)結

GCMT2500 數控(kòng)螺旋錐齒輪複合加(jiā)工機床是目(mù)前世界上最大的數控螺旋錐齒輪加工機(jī)床,本文研究工(gōng)作對 GCMT2500 機(jī)床的係統功能實現起到重要的支撐作用,對於開發基於(yú) HEIDENHAIN 數控係統平台的其他機床專用軟件係統也具有借鑒意義。論文完成的主要(yào)工作和結論如下:

(1)研究了(le)螺旋(xuán)錐齒輪的幾何(hé)參(cān)數、機床調整(zhěng)參數和加工工藝參數的設計計算(suàn)和(hé)加工方法選(xuǎn)取(qǔ)確定。

(2)研究了 GCMT2500 螺旋(xuán)錐齒輪(lún)複(fù)合數控加工機床的係統運動控製(zhì)參數優化問題,對各軸控製參數進行了優化調整,參數通過參(cān)數優化改善了齒輪加工的表麵質量。

(3)完成了 GCMT2500 機床專用(yòng)軟件係(xì)統的主體功能結構設計,使用 Python 高級編程語言,在海德漢 i TNC530 數控係統平台的開發(fā)環(huán)境中,實現了專用軟件係統嵌入設計和人機界麵程序設計。

(4)完成齒輪參數設計模塊(kuài)、TCA 模塊的基本功(gōng)能程序設計,完成了程序設計模塊和係統仿真(zhēn)模塊的(de)部分功能程(chéng)序設計,達到了 GCMT2500 加工軟件係統的加工基礎要求。

5.2 展望

本課題的前期工作基本達到了以螺旋錐齒輪加工為主要目的的預期(qī)要求,由於時間關(guān)係和開發條(tiáo)件和(hé)問題複雜程度等諸多因素,研(yán)究工作還有許多需要改進(jìn)的地方。綜合考慮,我認為應(yīng)在以下幾個方麵加強開發研(yán)究:

(1)繼續(xù)完善軟件功能結構設計,完善人機界麵設計,使得軟件功能結構更合理,操作使用更友(yǒu)好、方便。

(2)為(wéi)了適應實際的加工要求,應該(gāi)進(jìn)一步強(qiáng)化齒輪參數設計模塊,不斷補充和增加不同類型、不同加工方法(fǎ)的螺旋錐齒輪設計加工程序。

(3)齒輪的仿(fǎng)真部分與檢測部分尚未在設備(bèi)上完全(quán)實現,需要繼續(xù)研究開發以(yǐ)進一步完善軟件功能(néng)。

投稿箱:

如果(guǒ)您(nín)有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您(nín)有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更多