超精密車床主(zhǔ)軸回(huí)轉誤差測試係(xì)統的研究

2016-12-13 來源:哈(hā)爾濱(bīn)工業大學 作者:王世良

摘要

超(chāo)精密主軸(zhóu)回轉誤差是影響加(jiā)工工件表麵質量的最主要(yào)因素,研究超精(jīng)密主軸(zhóu)回轉誤差對(duì)於評價主軸回轉精度,監測診斷主軸運行故(gù)障,預測機床加工工件表麵(miàn)形狀誤差(chà),加工誤差補償及提高機床加工精度等(děng)有重要意義。本文將以超精密車床為研究對象,對主軸的回轉(zhuǎn)誤(wù)差進行研究。 主軸回轉(zhuǎn)誤差包含主軸徑(jìng)向運動(dòng)誤差,傾角(jiǎo)運動誤差和軸向運(yùn)動誤差。在試驗中,主軸回轉誤(wù)差測(cè)量數據中混(hún)有被測(cè)件的形狀誤差,不可忽略。所以,提取(qǔ)主軸回(huí)轉誤差的核(hé)心問題是誤差分離。

本文(wén)以三(sān)點(diǎn)法頻域誤差分離技術為基礎,研究主軸的徑向運動誤差和傾角運動誤差的分離。建立傳感器測量值的實際模型,從其解析構成角度證明最小二乘偏心(xīn)運動對主軸徑向誤差運動的(de)不可分離性。給出實際(jì)測量環境下(xià)傳感器(qì)安裝角位置偏差和測量坐標係(xì)位置對誤差分離精度的定量分(fèn)析,為超精密車床主軸回轉誤差納米級測量采集數(shù)據的可靠性提供理論保證。從超精密(mì)車床加工工件表(biǎo)麵成(chéng)形角度分(fèn)析去除一階諧波分量的依據。在頻域中連續(xù)對信號進行除噪、濾波、提取同步運(yùn)動誤差和三點法誤差分離。建立主軸傾角運動誤差分離算法,從雙(shuāng)截麵測量數據中分離出傾角運動誤差。 確定針對超(chāo)精密車床主軸徑向運動誤差和傾角(jiǎo)運動誤差的測量試驗方案,搭建超精密車床主軸回轉誤差測試係統。進行三點法誤差(chà)分離,獲(huò)取(qǔ)主軸的徑向運(yùn)動誤(wù)差。在(zài)徑向誤差分離的基礎上,依據本文建立的傾角運(yùn)動(dòng)誤差分離(lí)算法,進行傾角誤差(chà)測量試驗(yàn),獲(huò)取主軸傾角運動誤差。研究了超(chāo)精密車床不同轉(zhuǎn)速下,其徑向運動誤差和(hé)傾角運動誤差的變化情況。利用最小(xiǎo)二乘圓評價(jià)主軸回轉精度和從機床加工角度分析主(zhǔ)軸回轉誤差對加(jiā)工工件表麵成形的影響。設計超(chāo)精密車床主軸回轉誤差測試係統(tǒng)上位機軟件,統籌管理數據采(cǎi)集,數據處理(lǐ),誤差分離及評價(jià)。

本文的研(yán)究成果主要是建立一套完整的超精密車床主軸回轉(zhuǎn)誤(wù)差測試係統,包括(kuò)測試係統的硬件部分和軟件部分。定量分析測試係統硬件部分的可靠性,保證測量數據的(de)可信度(dù)。建(jiàn)立主軸傾角運動誤差的分離算法和實際測量試驗方案,可利用(yòng)傾角誤差運動計算各截麵的徑向運動誤差。

關鍵詞:超精密車床;主軸回轉誤差(chà);徑向運動誤差;傾角運動誤差;誤差分離

第 1 章

緒(xù)論

1.1 課題來(lái)源及(jí)研究的背景和(hé)意義

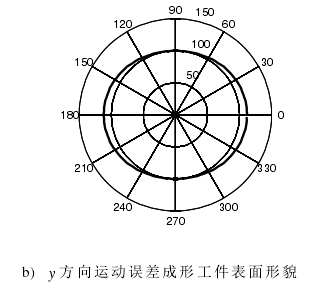

課題來源:深圳市重(chóng)點實驗室提升項目“用於光學自由曲麵和微(wēi)結構加(jiā)工的具有慢刀和快刀伺(sì)服功能的超精密車床及(jí)其加工工藝開發”。

超精密(mì)加工技術是指在機械加工領域中,某(mǒu)一個曆史時期所能達到的最高加工精(jīng)度的各(gè)種精密加工方法(fǎ)的總稱。

對於超(chāo)精密車床加工,無論是進行對稱回轉體工件的加工(gōng)還是利(lì)用(yòng)快刀(dāo)加工非對稱回轉體,回(huí)轉運動是其基本的運(yùn)動形式,回轉運動誤差將反應在加工工件的表麵(miàn)輪廓中。因為超精(jīng)密(mì)車床的加工切削量非常(cháng)小所以加工工件表麵形狀誤差的最(zuì)主要來源就是主軸的回轉(zhuǎn)運動誤差。超精密車(chē)床主軸回轉誤差將會影響加工(gōng)工件的圓度誤差、圓柱度(dù)誤差(chà)和端麵平整度誤差(chà)等,研(yán)究超精密車床主軸回轉誤差是很多(duō)學者(zhě)關注的問題。

研究機床主(zhǔ)軸回轉誤差的意義(yì)在於主軸回轉誤差可以用來評價主軸的(de)動態性能(néng)和工作精度;可以預測加工工件的表麵(miàn)形狀誤差(chà)甚(shèn)至是粗糙度;機床加工的運(yùn)動補償,提高工件的加工精度;判斷(duàn)主軸的運行狀態是否良好,及時發現主軸的運動故障等。對於超精密車床,其(qí)加工工件(jiàn)表麵形狀誤差的最主要來源(yuán)就是主軸的(de)回轉(zhuǎn)運動誤差,因此研究其主軸的回轉運動誤(wù)差對超精

密(mì)車床的加工有著非常重要的作用。

1.2 國(guó)內外在該方向的研究現狀及分析

1.2.1 國外(wài)研究現狀

三(sān)點法是一種廣泛應用的誤(wù)差分離技術,最早是(shì)由日(rì)本學者青木保雄和大圓成夫在 1966 年首次提出[3],該(gāi)方(fāng)法成為(wéi)多點法誤差分離技術的一(yī)個經典的(de)誤(wù)差分離方(fāng)法,國內外許多學者對此(cǐ)進(jìn)行過研究和補充,使三點法誤差分離技術的應用得到了(le)很大的提(tí)高和推廣。1972 年 Donaldson 和 Estler 首次(cì)提出反向法誤差(chà)分離技術,對(duì)主軸回(huí)轉誤(wù)差和被(bèi)測工件的形狀誤差進行分(fèn)離[4]。反向法(fǎ)後來也發展成(chéng)為一種廣泛應(yīng)用的誤(wù)差分離(lí)技術。

九十年代,Shoji N,Tadao T 和 Atsushi S 提出了矢量表示方法,用垂(chuí)直於軸線(xiàn)的平麵上的矢量(liàng)來表示和計算主軸的徑向回轉誤差運動[5]。實驗中用兩(liǎng)個相互垂直的傳感器進行測量,開發一種新算(suàn)法來獲取主軸軸(zhóu)線位移的(de)瞬時矢量。Wei G,Satoshi K 和 Tadatoshi N 首次提出混合(hé)法測量(liàng)圓度誤(wù)差,即用兩個線位移傳感器和(hé)一個(gè)角位移傳感器(qì)同時進行測量[6]。相比(bǐ)三點法,混合(hé)法能(néng)夠將圓(yuán)度誤差(chà)和主軸的回轉誤差進行完全分離,也能很好(hǎo)地測出表麵形貌裏的高頻成分。Jay F. Tu,Bernd B 和 Spring C. C. Hung 為傳統的三點(diǎn)法誤(wù)差分離技(jì)術提(tí)供了(le)精確的幾何模型和(hé)誤差分析[7]。文中指出三點法(fǎ)基本方程中做了哪些近似處(chù)理。同(tóng)時指出為了減少誤差,軸的(de)精度應該比軸線的運動(dòng)精度(dù)好至(zhì)少(shǎo)十倍,傳感器探(tàn)針的安裝誤差應該(gāi)小於(yú)主軸(zhóu)運(yùn)動誤差和心軸尺寸的五十分之一。Wei G,Satoshi K 和 Takamitu S 基於混合法提出新的誤差分離方(fāng)法——正交混合法,隻用一個線位移傳感器和一個角(jiǎo)位(wèi)移傳感器,相互成 90°布置[8]。正交混合法是對混合法的改進,其傳感器布置更為簡單,測量效果在文章中也得到了印證。

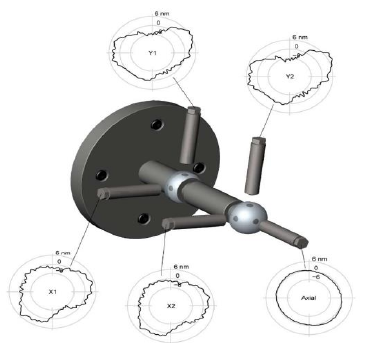

近十幾年(nián)來,Robert G,Eric M 和 Ryan V 對 Donaldson 和 Estler 對反向法進行(háng)了改進,通過設計轉台減少位(wèi)移傳感器的移動和調整;通過魯棒性移除由熱漂移和空氣軸承供應壓力引起的低(dī)頻成分;三維角度顯示主軸的(de)徑(jìng)向和軸向(xiàng)的(de)同步運動誤差[9]。此方(fāng)法計算(suàn)結(jié)果的重複性誤差低於(yú) 1 nm。Eric M,Jeremiah C 和 Ryan V 研究了反向法、多步法、多點法三種常用的誤差分離技術,通過實驗驗(yàn)證了三種方(fāng)法都能完成納米級誤差(chà)分(fèn)離,其數值誤差都優於1 nm[10]。文章還討論了納(nà)米誤差分離應該注意的問題。Wei G、Makoto T 和Takeshi 對車床(chuáng)主軸的誤差測量和補償進行了研究,通過補償加工獲(huò)得了(le)很好的工件表麵平整度[11]。Eric R. M,David A. A 和 Donald L. M 對反向法和多點法誤差分離技術實際測量試驗的比較,文中重點研究這兩種誤差(chà)分離算法對納米(mǐ)級誤差(chà)分離(lí)的可行性,試驗驗證(zhèng)了它(tā)們(men)對主軸回轉誤差和工件表麵形狀誤差亞納米級的分(fèn)離是可靠性和可重複性[12]。Lu X,Jamalian A 和 Graetz R對當前的測量標準中,測量信號的基波分量由安裝偏心引起,徑向(xiàng)回轉誤差的基波被視為不存在的問(wèn)題提出質疑,文章驗證了徑向回轉誤差基波分(fèn)量存在並提出了心的徑向回轉誤差的 2D 測量方法,同時還討論了現有主軸運動分析的局限性[13]。Jung Chul L,Wei G 和 Yuki S 介紹了一種主軸誤差運動測(cè)量係(xì)統來評估一個大型精密軋(zhá)輥車床的(de)主(zhǔ)軸,利用反轉法分離形狀誤差和(hé)主軸運動誤差,通過對(duì)不同截麵數據(jù)的測量,計算主軸的徑向(xiàng)運動誤差和傾角(jiǎo)運動誤差[14]。美國雄(xióng)獅精密公司研(yán)發了一套五自(zì)由度主軸回轉(zhuǎn)誤差(chà)分析儀,采用 5 個電容(róng)位移傳感器,對雙(shuāng)標準球杆(gǎn)進(jìn)行測量(liàng)。每個標準球布(bù)置兩個(gè)互為 90°的傳感器(qì),軸端的標準球軸(zhóu)向位置布置(zhì)一個傳感器,完成主軸徑(jìng)向運動誤差,傾(qīng)角運動(dòng)誤差和(hé)軸向運動誤差的測(cè)量[15]。Anandan K P,Tulsian A S和 Donmez A 等用激光多普勒測振儀對超高(gāo)速微型主軸的徑向和傾角運動誤差進行測量[16。Huang P,Lee W B 和 Chan C Y 研究(jiū)了空氣靜壓軸承主軸誤差運動對加工精(jīng)度(dù)的(de)影響[17]。另外文獻[18]和(hé)[19]對傳統的誤差分離進行改進,也取得很好的效果。

1.2.2 國內研究現狀

九十年代,葉京(jīng)生、顧啟泰、章燕申研究了(le)多步法誤差分離(lí)技術(shù)的原理性誤差和測量精(jīng)度。從理(lǐ)論和實驗分析得出多步法能夠(gòu)完整地分離主軸回轉誤差(chà)和被測件的圓度誤差(chà),有效地提高圓度儀的測量精度[20]。王曉(xiǎo)慧、李占魁對了主軸回轉誤差的實時測量以(yǐ)及工件圓度和圓柱度誤差的補償進行了研究[21]。洪(hóng)邁生、鄧宗煌提出一種新的分離(lí)圓度誤差和(hé)回轉誤差的方法——時域二點(diǎn)法,對布(bù)置(zhì)在測試件周向的(de)接近 180°的兩(liǎng)個傳(chuán)感器的測量數據進(jìn)行時域上的分離[22]。何欽象,張華容,楊靜基於複(fù)數頻域分析(xī),建立主軸回轉運動數(shù)學模型。指出軸的回轉中心是軸上回轉的+1 階分量為零的點,轉軸的誤差運動不含+1 階分量[23]。闞光萍介紹了雙向轉位法測量主軸的徑向回轉誤差[24]。實質為反(fǎn)向法(fǎ)的應用,此文對安裝偏心的大小從測(cè)量儀器讀數誤差的角度對分離精度的影響有一定的討論。

近十(shí)幾年來,陳海(hǎi)斌,程雪梅提出正弦回(huí)歸法分離標準球的安裝偏心,利用反向法進行誤差分離,指出主軸(zhóu)回轉精度評定方法[25]。譚久彬(bīn),趙維謙(qiān),楊文國分析多步(bù)法誤差分(fèn)離技(jì)術的原理誤差,提出鑒(jiàn)相法誤差分(fèn)離技術,擴(kuò)展了無諧波抑(yì)製範(fàn)圍,並簡化測量過程和(hé)測量係統[26]。黃(huáng)長征,李聖怡提出用兩點法誤(wù)差分離技術分離超精密車主軸回轉誤差和圓度誤差的方法,建立相應的數學模型[27]。此文建(jiàn)立的測試係統隻是從(cóng)主軸敏感方向測量,應(yīng)用受到一定局限,主要用來評(píng)價主(zhǔ)軸(zhóu)的工作精度和預(yù)測車(chē)床在理想加工條件下所能達到的最小(xiǎo)形狀誤差。蘇恒,洪邁生,魏(wèi)元雷等采用機床本身加工的工作為被測試件,利用三點法頻域誤差分離技術對主軸的回轉誤差和被測試件的形狀(zhuàng)誤差進行分離,實現主軸徑向運動誤差的在線誤差測量。采用自適應閾值的小波包算法除掉加工(gōng)時存在(zài)的噪聲。從諧波抑製特性和總體頻域特性兩(liǎng)個方(fāng)麵分析測量係統(tǒng)的頻域特征[28]。黃長(zhǎng)征,李聖怡(yí)介紹兩點法誤差分離技術。此測試係統對二、四階諧波分量沒有原理性誤差,對三次諧波有原理性誤差。試驗中其主軸回轉誤差中的以(yǐ)二階諧(xié)波分量為主,忽(hū)略了三(sān)次諧波的原理性誤差[29]。蘇恒,李(lǐ)自軍,魏員雷用頻(pín)域(yù)三點法確定被測件形狀誤差來解決時域三(sān)點法誤差分離的初值設(shè)置問題[30]。陳清、梁兵對(duì)主軸徑向回轉誤差(chà)測試係統的誤差進行了分析,討論了安裝傾斜或偏心對測量結果的(de)影響、測(cè)量儀器的(de)線性偏移(yí)等誤差對測量結果的影響,指出主軸(zhóu)偏心運動與安裝偏心的(de)耦合性31]。洪邁(mài)生、鄧宗煌、陳健強等提出在時域內進行三點法誤差分離(lí),相對(duì)於頻域(yù)三點法,此方(fāng)法避免了正反兩(liǎng)次傅裏葉變換,分(fèn)離速度更加快速。此法是在頻(pín)域三點法的基礎上建立的,在實驗前同樣還要用頻域三點法中的權函(hán)數來檢驗三個傳感(gǎn)器安裝位置(zhì)對諧波的抑製問題。其時域的分離是一個迭代的過程,迭代(dài)初值的確定是時域分析的一個掣肘問題,不精確的迭代初值(zhí)是其原理性誤(wù)差的根(gēn)源[32]。洪邁生,魏元雷(léi),李濟順為多種誤差分(fèn)離技術建立統(tǒng)一的矩陣方程,文章對圓度三點法、圓度轉位(wèi)法、直線亂(luàn)序式四點法、直線精密三點法、圓度混合三(sān)點法、圓柱體(tǐ)五點法(fǎ)、平麵混合四點法、擺(bǎi)線齒輪三(sān)點法用一個統一的矩(jǔ)陣(zhèn)方程表示[33]。黃長征對兩點(diǎn)轉位誤差分離法的係統誤差、安裝偏心對分離精度的影響、傳感器安裝對測量結果的影響、傳感器(qì)誤差對測量結果的影響進(jìn)行了分析[34]。梁淑卿(qīng)、孫寶玉、韓連英等提出一(yī)種分離(lí)主軸回轉(zhuǎn)誤差運動中一階諧波(bō)分(fèn)量(liàng)和偏心運動分離的方法,能僅消除(chú)偏心運動,得到主軸回轉誤差運動[35]。此方法的正確性有待考證(zhèng)。洪邁生,蔡萍分析了多步法在頻域和時域中的解,討論了多步法的本質,指出多步法分離係(xì)統實(shí)質上是一個並聯係統,並(bìng)分析(xī)其諧波損失問題。介紹(shào)了一種並聯多步法誤差分離方法,具有步數和諧波損失較少的優點[36]。彭(péng)萬歡,趙午(wǔ)雲,陶繼忠[37]等對超精密空氣靜(jìng)壓主(zhǔ)軸回轉誤差的偏心進行了研究,分析其作用原理及影響。設計(jì)了偏心調整裝置,使安裝偏心控製在 1 μm以內。

采用兩(liǎng)點法誤差分離技術,對比(bǐ)圓(yuán)度儀測量結果,驗證了測量原理。指出消(xiāo)除偏心隻(zhī)能采用消一(yī)次諧波分(fèn)量的方法,不能用最小二乘法。徐秀玲,薑(jiāng)軍,王紅亮從消(xiāo)除安裝偏心為出發點,通過光學測量係統對主軸的誤差運動進行測量,通過(guò)此文建立的模型分離出測試件(jiàn)的安裝偏心,並通過(guò)實驗對測量結果加以驗證[38]。李九川分析(xī)主軸徑向運動誤差、軸向運動誤差、傾角運動誤差在(zài)不同的應用場合,如車床、鏜(táng)床等對加工精度的影響以(yǐ)及提高加工精(jīng)度的(de)措施[39]。劉啟偉分析回轉誤差產生的原因、主軸回轉誤差對加工精度(dù)的影響、機床主軸回轉精(jīng)度測量(liàng)方法及回轉誤差的評(píng)定[40]。孫郅佶、安晨輝、楊旭等[41]采用雙(shuāng)精密球杆(gǎn)和五(wǔ)通(tōng)道電容測(cè)微儀,組成主軸回轉誤差(chà)測量係統。實驗中忽略雙精密球杆的形(xíng)狀誤差,對主軸五個自由度的誤差運動進行在線測(cè)量並分離。顧妍[42],文章從(cóng)主軸的剛度、熱變形、軸承(chéng)間隙(xì)和軸(zhóu)承軸承誤差、主軸配合件(jiàn)、主軸轉(zhuǎn)速等方麵分析它們對主軸回轉誤差(chà)運動的影響。指出在實際生產中針(zhēn)對具體的應用,找出影響主軸(zhóu)回(huí)轉運動誤差的主(zhǔ)要因素,采取相應措施,以減少主軸的運動(dòng)誤差。

1.2.3 國內外文獻綜述的簡析

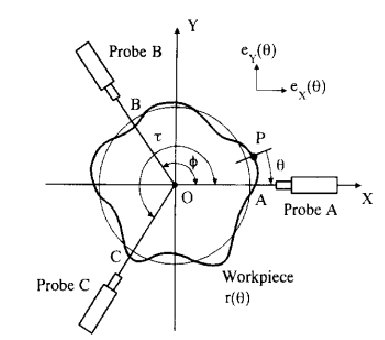

主軸回轉誤差(chà)測(cè)量的關鍵在於測量方案和主軸回轉(zhuǎn)誤差與被測(cè)試件圓度誤差的分離,也即誤差分離技術。目前主要的誤差分離技術有反向法、多步法和(hé)多點法,這三類方法在合適的條件下都能夠達到(dào)納米(mǐ)級精度。反向法和(hé)多步法在主軸回轉(zhuǎn)誤差(chà)有很好的重複性時,能夠有效地分離主軸回轉誤差和圓度誤(wù)差。多點法更適合在機測量,因(yīn)為它(tā)不要求主軸回轉(zhuǎn)誤差的重複性。基於多點法可以在機測量的特(tè)點,我們可(kě)以在機床運轉甚至是工況時測量主軸回轉誤差。在多點法中應用最為廣泛的是三點法,如(rú)圖 1-1。三點法應用三個(gè)線位移傳感器對主軸進行測量,可以對主軸的 2-D 回(huí)轉誤(wù)差(chà)(徑向回轉誤差)與圓度誤差進行分離(lí)。但是三點(diǎn)法存在原理上的缺陷:三(sān)點法(fǎ)存在諧波抑製問題使(shǐ)得圓度(dù)誤差的(de)高頻成分不能被很好地測(cè)得,進而不能徹底地將(jiāng)主軸的(de)回轉誤差與圓度誤差分離開來。盡管三點法在原(yuán)理上存在缺陷,但是(shì)可以通過采取(qǔ)相應的措施來減(jiǎn)少諧波抑製帶來(lái)的影響,達到測量精度的要求。有學者指出通過四點測(cè)量(liàng) 2-D 回轉誤差可以解(jiě)決諧波抑製問題,但有學者指出多點法都存(cún)在諧波抑製(zhì)問題(論文觀點矛盾)。要測量主軸五個自由度上的回轉誤差需要布置更(gèng)多(duō)的傳感器,如圖 1-2,對(duì)更(gèng)多的點進行測量。前(qián)人對主軸徑向誤差測量研究很多,對(duì)傾角誤差和軸向誤差的研究相對較少。

圖(tú) 1-1 傳統三(sān)點法(fǎ)測量主軸徑向回轉誤差

圖 1-2 雙球試件五自由度測量主軸回轉誤差

1.3 主要研究內容

主要從解決實驗室現有的超精密(mì)車床主軸回轉誤差測試方(fāng)法存在的問(wèn)題出發,進行突破和創新。組建(jiàn)由超精(jīng)密車床主軸、測試標(biāo)準棒、高精度電容測微儀和計算機構成的主軸回轉(zhuǎn)誤差測(cè)量係統。測試標準棒是通過機床本身加工的,在無拆卸狀態下隨(suí)主軸(zhóu)旋轉。通過(guò)電(diàn)容測微儀的測頭對測試件的(de)表麵形貌進行測量,采集數據。借助 Matlab 對采樣數(shù)據進行除噪和誤差分離處理(lǐ),最終得到主軸的回轉誤差。主軸的(de)回轉誤(wù)差包括:徑向運動誤差(chà)、傾角運動誤差和軸向運動誤差。課題的(de)最終目的在於(yú)能精確的得到主(zhǔ)軸的回轉誤差,以便將來對主軸回轉精度進(jìn)行評價和(hé)對工件加工進行補償控製。

主(zhǔ)要(yào)研究內容包(bāo)括以下(xià)幾個(gè)方麵:

(1)參考國內外的相關文獻,分析現有的測量方案及誤差分離(lí)算法的優點與局限,並結(jié)合實(shí)際加工需要,設計測量方(fāng)案並進行論證;

(2)研究實際測(cè)量環境下各種測(cè)量誤差對誤差(chà)分離精度的影響,為超精密車床主軸納米(mǐ)級運動誤差測量係統的搭建提供理論(lùn)保證;

(3)建立傳感器測量值的(de)實際模型,從此模型中分析最小(xiǎo)二乘偏心運動對主軸徑向運動誤差和傾角運動誤差(chà)的不(bú)可分離性,從加工工件成形角度分析去掉一階諧波分量的依據;

(4)建立主軸傾角運動誤差(chà)分離算法;

(5)搭(dā)建超精密車床主軸回(huí)轉誤差測試係統軟硬件平台,確定針對主軸的徑向運動誤(wù)差和傾角運動誤差(chà)的測量試驗方案,並進行實際測量試驗及主軸回轉誤差運動評定。

第 2 章

主軸回轉誤差分析及測試係統設計

本章主要介紹主軸回轉誤差組成及測量方法(fǎ),確定以(yǐ)三點法(fǎ)誤差(chà)分離技術為基礎(chǔ)進行超精密車床主軸回轉誤差(chà)的分離。分析測量係統的測量誤差來源及其對誤差分離(lí)結果的影響,設計超精密車床主軸回轉誤差測試係統。

2.1 主軸回轉誤差測量原理(lǐ)

2.1.1 主軸(zhóu)回轉誤差及測量方法

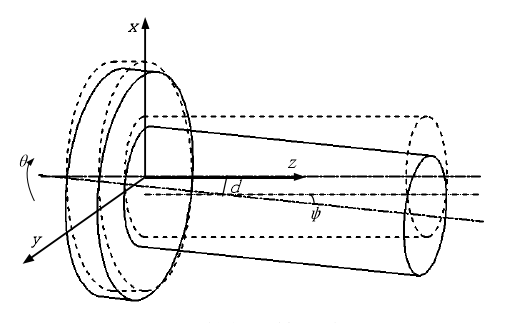

主軸回轉誤差是由主軸的(de)誤差運動引起的(de),理想的主軸隻有自身轉動一個自(zì)由度的運(yùn)動(dòng),實際上主軸除自身轉動外,還有其他五個自由度上的誤差運動。如圖 2-1 所示,主軸除繞 z 軸的轉動外(wài),其回轉軸線沿 x,y 方向上的運動為徑(jìng)向誤差運動,繞 x,y 軸的(de)轉動為傾角(jiǎo)誤差運(yùn)動,沿 z 軸的(de)運動為軸向誤差運動,這些誤差運動總稱為主軸(zhóu)的回轉誤差運動。

圖 2-1 主軸的回轉(zhuǎn)誤差運動(dòng)

以上描述是從主軸運動角度描(miáo)述,通常所說(shuō)的主軸的回轉誤差即(jí)是(shì)這些誤差運(yùn)動相對於理想的純自身(shēn)轉動產生的誤(wù)差,包含徑向運動誤差、傾(qīng)角運動誤(wù)差和軸向運動(dòng)誤差[43]。

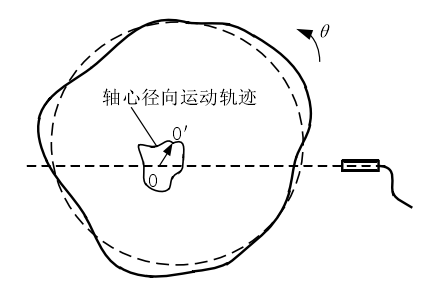

對主軸徑向運動誤差的測量,其難點是主軸的被測截麵不(bú)是理想圓,而(ér)是具有形狀誤差(chà),測量時被測截麵的形狀誤差回混入測量信號中,如圖 2-2所示。同樣其他形式(shì)的回(huí)轉誤差的測量同樣有這些問題。對於高精度的(de)回轉軸,特別是超精密機床主軸,被(bèi)測件的形狀誤差相對於主軸的回轉誤差是不(bú)可以忽略的。所以,對主軸(zhóu)回轉誤(wù)差(chà)的測量的核心(xīn)問題是誤差回轉誤差和形狀誤(wù)差的分離,即誤差分(fèn)離。

圖 2-2 形狀誤差混入測(cè)量信號示意圖

近(jìn)幾十年內國內外提出了很多誤(wù)差分離技術,有反向法、多步法、多點法、數理(lǐ)統計和圖像法等,其中應用最為廣泛(fàn)的是利用傳感器(qì)進行測量[44]。對(duì)於本課題對超精密車床主軸誤(wù)差的測量,要求高(gāo)精度,在線實時測量等,綜合分析以上各(gè)種誤差分離技術,確定以多點法(fǎ)為基礎進行測量係統的設計。三點法是多點法誤差分離中最常用的方法,滿足上述要求。

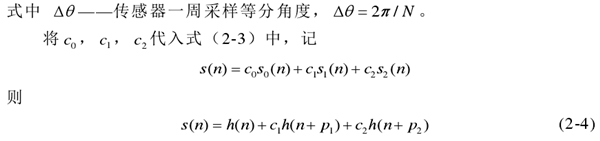

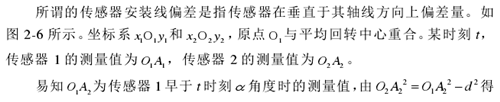

2.1.2 三(sān)點法誤差分離原理

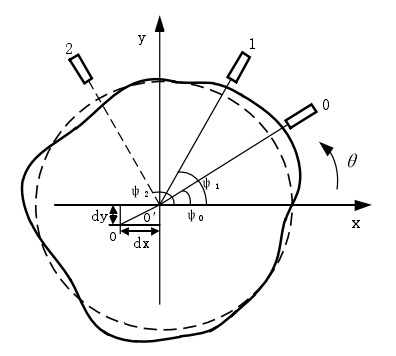

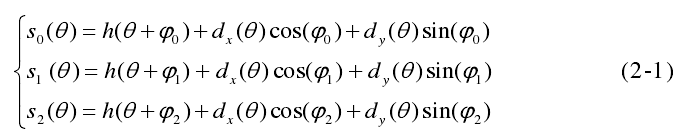

三點(diǎn)法(fǎ)誤差分離技術[28]的測量方法是利(lì)用三個線位移傳感器,以一定的(de)角度間隔布置於回轉軸某一截麵周向位置,對軸的回轉運動進行測量,如圖2-3 所示。理想情況下,測量數據會包含主(zhǔ)軸的(de)回轉(zhuǎn)運(yùn)動誤差和被測截麵的形狀誤差,三點(diǎn)法誤差分(fèn)離技術即是對上述兩種誤(wù)差進行有效(xiào)地分(fèn)離。

圖 2-3 線(xiàn)位移三點法測量原理

三點法的(de)基本方程,即三個傳感器的輸出分別為(wéi)

至此,可通過式(2-6),(2-7)從(cóng)傳感器的離散讀(dú)數中分離出圓(yuán)度誤差和徑(jìng)向運動誤差。

2.2 測量誤差(chà)來源及影響

2.2.1 傳感器讀數誤差影響

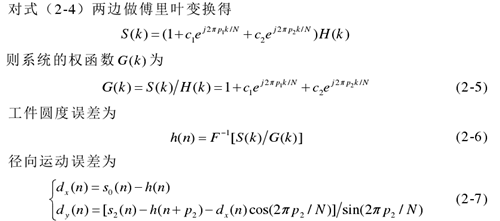

本節(jiē)討論布置於被測試件(jiàn)截麵周向的傳感器,其讀數的是否具有獨立性,分析其測量值誤差。在回轉軸 x,y 軸方向上布(bù)置傳感器 1 和傳感器 2,回轉(zhuǎn)軸半徑為 R,如圖 2-4 所示。主軸沿 x 軸方向運動誤差記為xd ,主軸沿 y 軸方向運動誤差記為yd ,傳感(gǎn)器 1 和 2 的測量值分別記為y1 和y2。

圖 2-4 傳感器讀數誤差示意圖

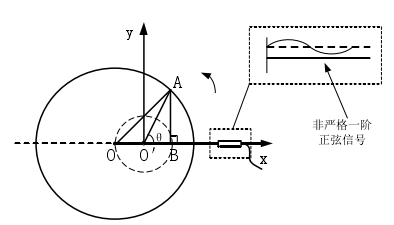

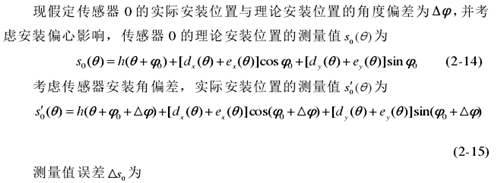

2.2.2 安裝偏心對誤差(chà)分離的影(yǐng)響

為探討安裝偏心對傳感器(qì)測量值的影響,假(jiǎ)設回轉是理想軸,即回轉軸無運動誤差,做定軸轉動。圖 2-5 中(zhōng)圓代(dài)表安裝工件某一(yī)理想圓截麵,由於安裝偏心使得測試工件圓心 O 與回轉軸心(xīn) O?有偏(piān)差 。回轉軸(zhóu)在做回轉運(yùn)動時,圓(yuán)心 O 做偏心運動。

圖 2-5 偏(piān)心運動時傳感(gǎn)器測量

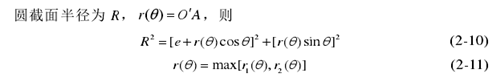

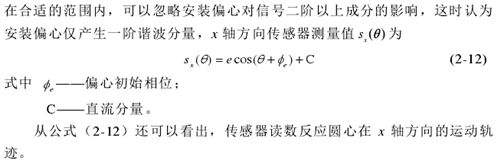

表 2-1 偏心運動產生各階諧波分量情況表

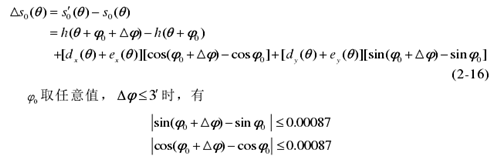

2.2.3 傳感器安裝角偏差對誤差(chà)分離的影響

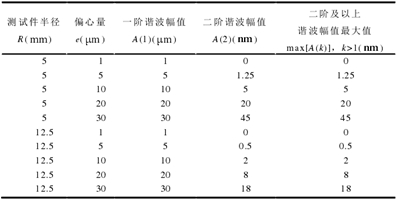

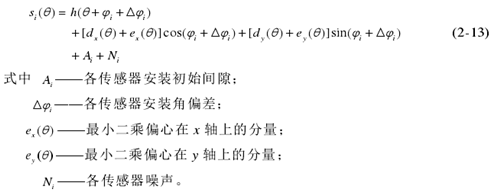

在實際測量過程中,傳感器測量值不但包含圓度(dù)誤差,回轉誤差,最小二乘(chéng)偏心(xīn)運動量,還包含由傳感器安裝角偏差引起的誤差量,初始安裝(zhuāng)間隙,噪聲等。傳感器實際測量環境中測量值見下式。

實(shí)際測量試驗時,傳感(gǎn)器夾具有一定加(jiā)工誤差(chà),導致傳感器的安裝出現角位(wèi)置偏差。對於納米級精密測量,傳感器角(jiǎo)位置偏(piān)差對傳感器測量值和誤差分離效果影響有多大,重(chóng)點關注角位置偏(piān)差對回轉誤差的影響,本節(jiē)給出(chū)定量分析。

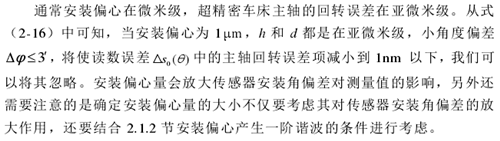

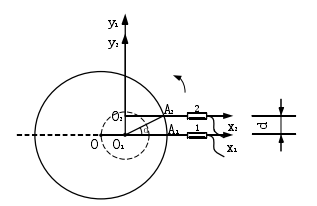

2.2.4 傳(chuán)感(gǎn)器安裝線偏差對誤差分離的影響

圖 2-6 測量坐標係偏差(chà)影響

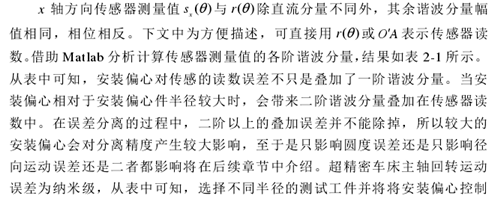

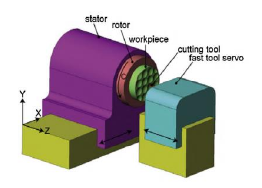

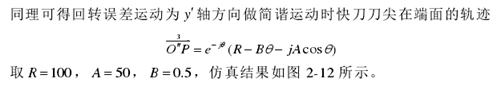

2.3 回轉誤差運(yùn)動對工件(jiàn)表麵成形的影響

基於本課(kè)題所用的超精密車床,其主軸的軸向運動誤差相對於徑向運動(dòng)誤差可以忽略,由超精密車床固定刀具加工的對稱回轉體的(de)截麵形狀誤差(chà)主要由徑向運動誤差引起。本(běn)節從運動學方麵討論主軸徑向運動誤(wù)差(chà)對固定刀(dāo)具方向加工工件(jiàn)截麵成形的影響。此(cǐ)截麵的形狀誤差(chà)將作為超精密車床主軸回轉精度的一個評價標準。

所謂的單向固定敏感指的是對於有回轉誤差(chà)運(yùn)動的(de)回轉軸,固定刀具在某一方向(xiàng)上對加工工件的影響[13]。車床在加工對稱(chēng)回轉體時,刀具固定不動,主軸做回轉誤(wù)差運動。刀具(jù)固定在某一方向(xiàng),其對回轉軸不同徑向方向的運動誤差的敏感程度是不一樣(yàng)的。或(huò)者說刀具固定在不同的(de)徑(jìng)向方向時,主軸的回轉運動誤差對加工表麵形貌的(de)影響是不同的。

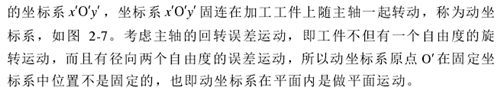

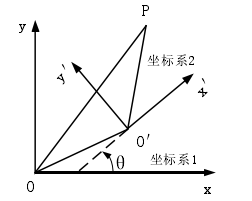

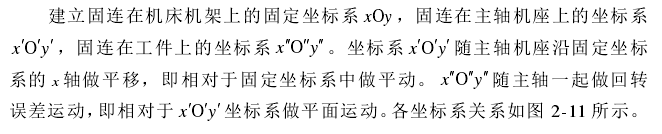

建立固(gù)連在機(jī)床上的坐標係 xOy ,稱為固定坐標係,固連在加工工件上(shàng)

圖 2-7 固定敏感坐標(biāo)係(xì)關聯

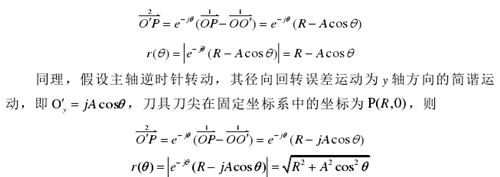

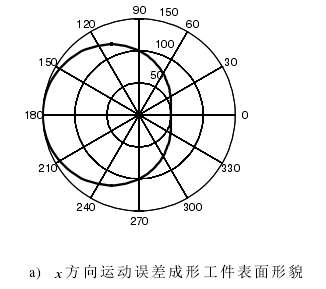

公式(2-18)可反應固定刀具在主軸有徑向回轉誤差運(yùn)動時(shí)對被加工工件的表麵成形。下麵將通過一個例子進行說明(míng):

圖 2-8 主軸(zhóu)在 x 軸方向做簡諧運動工件的表麵成形

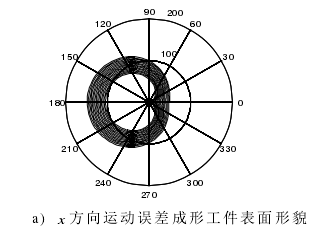

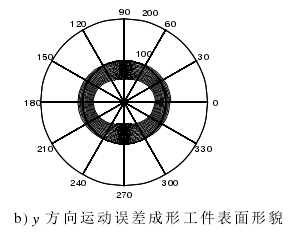

為能直觀地看出固定刀具安裝(zhuāng)方向對加工工件表麵形貌的影響(xiǎng),我們誇大主軸徑向運(yùn)動誤(wù)差,令 R ?100,A ?50,計(jì)算機仿真工件表麵形貌如(rú)圖(tú) 2-9。

圖 2-9 主軸徑向誤差運動工(gōng)件表麵成形

可見,從成形後的工件表麵形貌來看,固定刀具(jù)方向對主軸不同徑(jìng)向的運動誤差的敏感程度是(shì)不一樣的。上圖 b)也可以看作是刀具安裝在固(gù)定坐標(biāo)係(0,R)處,主(zhǔ)軸有 x 軸方向的簡諧運動時成工件的表麵形貌。從這(zhè)個角度來講,那就是對於同一個有誤差運動的主軸(zhóu),刀具安裝方向的不同對工件表麵成形的影響是不一(yī)樣的。所以(yǐ),對於主軸回轉誤差的評價要根(gēn)據主(zhǔ)軸(zhóu)在加工中的(de)具體應用(yòng)來評價。

圖 2-10 為主軸有徑向回轉誤差運動時,快刀加工工件端(duān)麵示意圖。對於此類型加工(gōng),雖然運動形式(shì)更加複雜,但是還(hái)是歸到固定敏感類。

圖 2-10 主軸徑向誤差運動時快刀加工工件端麵表麵成形

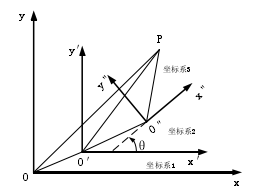

圖 2-11 快刀加工(gōng)工件端麵各坐標關聯

圖 2-12 主軸(zhóu)回轉誤差對軸向端麵成形的影響

由上圖可以看出(chū)用快刀伺服在端麵加工微表麵結構時(shí),主軸徑向回轉誤差對工件(jiàn)端麵成形軌跡(jì)的影響(xiǎng),越接近工件中心影響越大。

2.4 測試係統設計

2.4.1 硬件係統設計

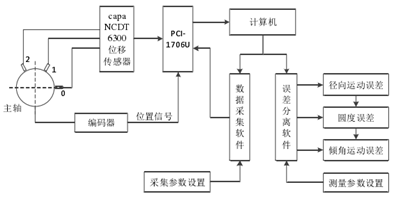

超精密車床主軸(zhóu)回轉誤差測試係統主要(yào)由測(cè)試工件、位移傳感(gǎn)器、數據采集卡、計算機以及誤(wù)差分離上位機組成,係統組成示意(yì)圖如 2-13 所示(shì)。

圖(tú) 2-13 超精密車床主軸回轉誤差測試係統圖

對於超精密車床主軸回轉誤差的測量,位移傳感器的選用有以下條件:

(1)超精密車床主(zhǔ)軸回(huí)轉誤差量級是在納米級,所以要(yào)求高精度(dù)、高分(fèn)辨率的位移(yí)傳感器;

(2)測試係統要保證主軸的正常旋轉狀態(tài)下進行測(cè)量,所以要求位移傳感器必須是無接觸式。

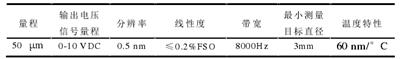

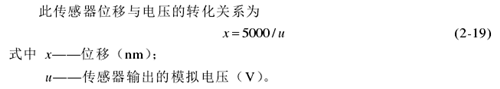

因此本試驗測量係統采用德國米銥公(gōng)司 capa NCDT6300 單通道高精度電容式位移傳(chuán)感器,如圖 2-15。此位移傳感器為無接觸式測量(liàng),測量分辨率可以 達(dá) 到 0.5 nm , 能 夠 滿 足 超 精 密(mì) 車(chē) 床 主 軸 回 轉 誤 差 運 動 的(de) 測 量 。capa NCDT6300 傳感器的主要(yào)性能指標如表 2-3 所示。

表 2-3 capa NCDT6300 單通道高精度電容式(shì)位移傳感器性能指標

圖 2-15 capa NCDT6300 電容式位移(yí)傳感器

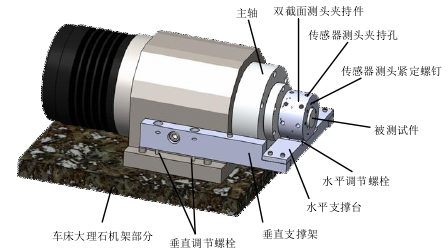

capa NCDT6300 電容式位移傳感器(qì)含有一(yī)個直徑 6 mm,長為 25 mm 的圓柱體測頭,試驗時要針對現有的超精密車床本身結構的空間狀態設(shè)計傳感器測頭夾持平台,如圖 2-16。圖中的夾持平台主要包(bāo)含兩個部分:一是雙截麵多點位測頭夾持件,用於夾持傳感器測頭進行測量任務;二是調節台,負責(zé)水平和垂直兩(liǎng)個方向(xiàng)上的調節,使測(cè)頭夾持件盡可能與被測試件保持較好(hǎo)的同心。

圖 2-16 傳感器夾持平台

設計(jì)雙截麵(miàn)測頭夾持工(gōng)件時測頭夾持(chí)孔要嚴格安裝位移傳感器手冊中的標準設(shè)計孔的大小,並保證加工精度。孔過大時將會使傳感器(qì)測頭安裝產生角偏(piān)差,降低誤差分離精度。兩截麵對應點(diǎn)位的孔要保持較(jiào)高的平行度,垂直孔軸線要與夾持件低端平麵有(yǒu)較高的垂直度。

安裝調整的目的是保(bǎo)證測頭夾持件與被測試件的(de)高度同心(xīn)。具體的做法分為粗調(diào)和精調兩(liǎng)步:粗調借用水平儀保證安裝的(de)初始精度,精調是在同一截麵上安裝上(shàng)水(shuǐ)平和垂直方向上的傳感器,通(tōng)過調整水平和垂直調整螺栓尋找垂直和水平方(fāng)向傳感器讀數(shù)的最小值。

2.4.2 軟件係統設計

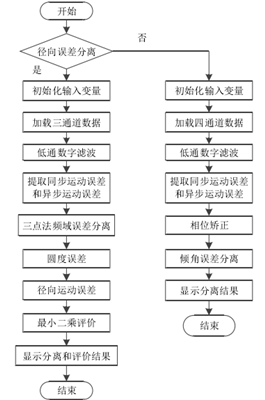

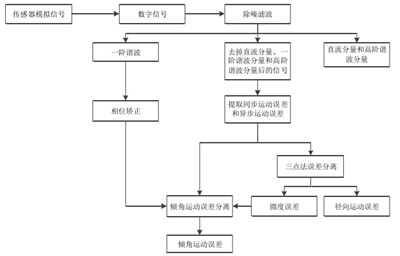

為方便進行主軸徑向運動(dòng)誤差和傾角運動誤(wù)差的計算(suàn),設計一套針對超精密車床主軸回轉精度的測試係統軟件。該軟件統籌管(guǎn)理數(shù)據采集,數據預處理(除噪,提取同(tóng)步運動誤差(chà)等),誤差分離(徑向運動誤差分(fèn)離和傾角運動誤差分離),主軸運動誤差評(píng)價及結果顯示(shì)。用戶通過簡單的初始變量設置,就可以方便的進(jìn)行主軸誤差運動的分析。圖 2-17 為(wéi)超精密車床主軸運(yùn)動誤差分離評價的(de)程序設計流程圖。

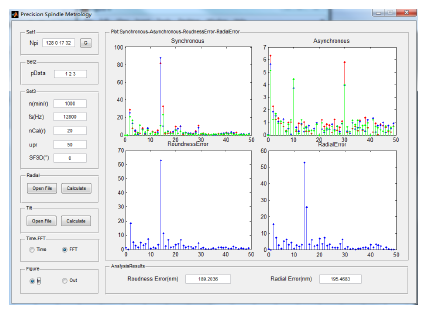

設計超精(jīng)密車床主軸回(huí)轉精度的測試係統軟件,其分析(xī)界麵如圖(tú) 2-18。軟件主(zhǔ)要(yào)包含初始變量設置區,控製區,運(yùn)算結果顯示(shì)區(qū)。初始變量設置(zhì)區主要是傳感器分布點(diǎn)位設置,傳感器編號與(yǔ)數(shù)據(jù)采集卡通道號連接設置,主軸轉速,采集卡采(cǎi)樣頻率,分析主軸數據轉數,濾波階次,徑向運動誤差分解方向等。控製區主要控製圖形以時域還是頻域形(xíng)式顯(xiǎn)示,是在軟件內畫出還是以 Matlab 原始圖形輸出。運算結果顯示區主要(yào)顯示分離中間結果和(hé)最終分離結(jié)果的圖形區域和主軸誤差運(yùn)動評(píng)價(jià)結果顯示(shì)區(qū)域。

圖 2-17 徑向運(yùn)動誤差和傾角運動誤差軟件設計流程圖

圖 2-18 超精密車床主軸回轉精度的(de)測試係統軟件界麵

圖 2-19 超(chāo)精密車床主軸回轉誤差分離(lí)數據處理(lǐ)流程(chéng)

2.5 本章小結

本章分析了主軸回轉(zhuǎn)誤差分離的基本測量方法,確定以三點法(fǎ)誤差分(fèn)離(lí)技術為(wéi)基礎(chǔ)進行超精密車床主軸回轉誤差的分離。分析測量係統的測量誤(wù)差來源及其對誤差分離結(jié)果的影響。通過測量誤差分析指導超精密車(chē)床主軸回轉誤差測試硬件係(xì)統的搭建,為超精密車(chē)床主軸納米級回轉誤差實際測(cè)量數據的可靠性提供(gòng)理論依據,設計(jì)了主軸回轉誤差測試係統硬件和軟件係統(tǒng)。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更多