高速、高精度數控銑床電主軸結構優化及其性能(néng)研究

2016-8-29 來源:機械(xiè)工程學院 作者:-

本章對電主軸的熱態性能加(jiā)W分析,由於電主軸在商速運轉過程中會發生大量的熱量,如(rú)果這(zhè)些熱量得不到很好(hǎo)的發散,主軸係統就會在這些熱量(liàng)的作用下溫升,進而主軸係統受熱(rè)引起熱變形,直接影響被加工件的(de)表(biǎo)麵質量,嚴重時甚至會導致主軸係統失效。因此,本文希望電主軸溫升能夠控製在最小值(zhí),溫度(dù)梯度盡量能夠對稱均勻分(fèn)布。在對電主軸的(de)結構設計完成麽後(hòu),展(zhǎn)開電主(zhǔ)軸熱態特性的研究工作,對提高電主軸加工特性W及加工精度具(jù)有重要的意義[62]

5.1高速(sù)、離精度電主軸的(de)熱源分(fèn)析和計算

研究表明:電主(zhǔ)軸係統的兩個主要的熱量來(lái)源就是內置電機發熱和(hé)主軸前後高速角(jiǎo)接(jiē)觸球軸承組的發熱。

5.1.1髙(gāo)速、高精(jīng)度電主軸電機的(de)發(fā)熱分析與升算

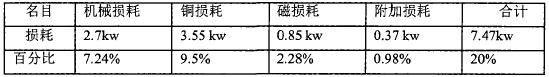

內置電機輸入功率在轉化(huà)為有效(xiào)輸出的同時伴(bàn)隨著功率的損耗,功率損耗W熱量的形式散發,電動機發(fā)熱就是從這些功率損耗轉化(huà)而來。通常包括機械損(sǔn)耗、磁損耗、銅損耗和附加損耗,由於附加損耗占比一般在1% ̄5%,一般不做(zuò)計算。

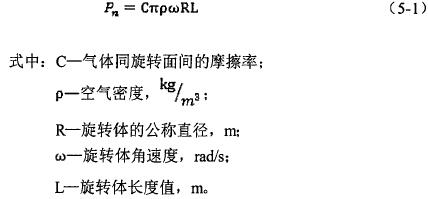

a)主軸機械損耗

高速旋轉的轉子零部件跟環境氣體會產生摩擦,該摩擦(cā)引起的損耗就是機械損耗。該(gāi)損耗主要產(chǎn)生於轉子兩端(duān)與空氣、轉子外表麵與定、轉子配合間隙內氣體之間(jiān)的摩擦力。下麵計算這些機械摩擦(cā)損耗,方法如(rú)下式:

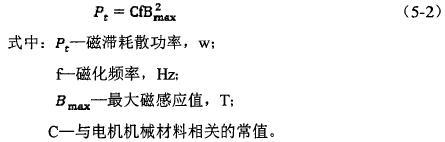

b)主軸磁損耗(hào)

鐵忘被周期性反複磁化使得電機定予(yǔ)和轉子內因磯滯和鍋流會產生(shēng)磁損耗。靜磁化、旋轉磁化和循環磁化都屬於反複磁化。依據相關研究結果,本論文所涉及的反複(fù)磁化就屬於循環磁化(huà),在循環磁(cí)化時,通常單位質量材料的損耗(hào)經驗公式為:

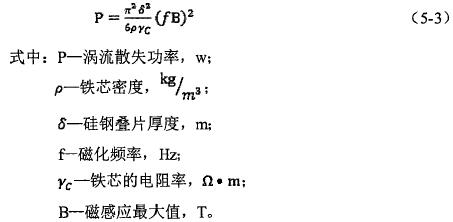

可W依據轉差率計算轉子鐵忘的轉散,但是該功率太小(xiǎo)可W忽略。下麵(miàn)僅對滿流損耗進行計算:

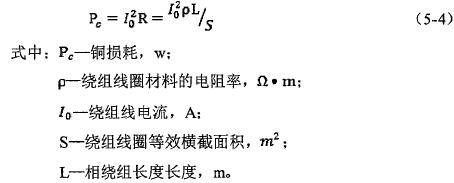

C)主軸銅損耗

在同步電機中,銅損耗是由於交變(biàn)電流通過定子與轉子線(xiàn)圈繞組,繞組材料自身電阻率引發的常態電阻熱(rè)損耗。損耗方程為:

佛羅裏達大學Jordan教授W額(é)定功率37.3kw的標準電機為研巧對(duì)象[63],研巧結(jié)果表明,電機損耗包括機械損耗、銅損耗、磁損耗和(hé)附加損耗,其(qí)損(sǔn)耗占比如下表5.1:

表5.1電機(jī)各種損耗占比

故依據Jordan的研究取功率因(yīn)素(sù)0.8,那麽電動機的(de)額定(dìng)功率損耗為5.7kW,並且根據廣州數控設備(bèi)有限公(gōng)司陳楚興、邵國安和廣州工業大學黃開勝利用ANSOFT電機快速(sù)設計軟件傷真可知[641,電機在額定轉速到最高(gāo)轉速之間可W做(zuò)恒功率變速。根據上海交通大學郭舟平李藉智[65]運用NASTRAN對電主軸係統進巧主軸各個轉(zhuǎn)速下的(de)熱穩態分析的研究結果也表明;在額定功率W下,主軸的轉(zhuǎn)速對主軸係統定子發熱(rè)的影響很大,當達到主軸的額(é)定功率後,定(dìng)子的發熱隨轉(zhuǎn)速的變化影響不大。

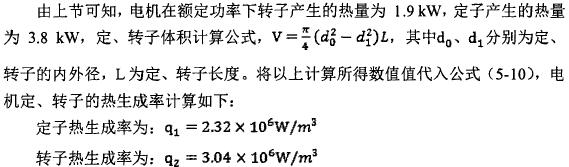

高速旋轉的電機會產生大量的熱量,研(yán)究表明送些熱量的1/3是(shì)由(yóu)電機轉子(zǐ)產生,另外2/3由電機定子產生。假設(shè)這些(xiē)熱量損耗全部轉化為電機發熱。電機的額(é)定功率為28kW,經計算可W得到;轉子產(chǎn)熱量為1.9kW,定子產熱量為3.8kW。

5.1.2高速電主軸軸承的發熱分析與計算

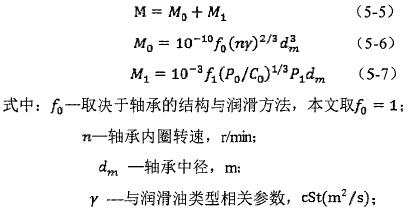

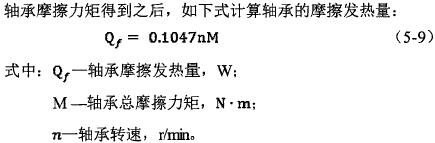

角接觸球軸承組是高(gāo)速電主軸係統內部的另一個重要(yào)熱(rè)源,高速旋轉條件下(xià),角接(jiē)觸球軸承為點接觸,軸承滾動體與內外(wài)圈之間存在(zài)滾動阻力,使(shǐ)得兩者麽間摩擦劇烈,產生大量的摩擦熱。研究表明,高(gāo)速角接觸球(qiú)軸承的(de)發熱隨摩擦力矩的增大發熱量越多。根據Pakngren關於滾動軸承摩(mó)擦力矩的推導公式,軸承的摩擦力矩M包含兩部分[66]:軸承(chéng)與潤滑油粘性間(jiān)產生(shēng)的(de)摩擦(cā)力矩M0(N’m);與負荷作(zuò)用所產生的摩擦力矩而(N’m)。計算公式如下:

論文中軸承組采用46號潤淆油作為潤滑劑,結合前後軸承組的各項參數,依據(jù)式(5-5) ̄(5-9),計算可得(dé)到(dào),電主軸在額定功率不同(tóng)轉速(sù)下恒J力率變速時,前(qián)後軸(zhóu)承組摩擦發熱量如下表5.2所示:

表5.2各轉速下前(qián)後軸承的摩擦發熱量

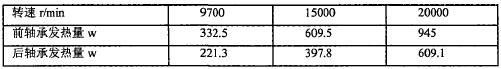

5.3窩速電主軸的熱載荷(hé)熱生成率(lǜ)的計算

電主軸熱載荷主要包含W下兩部分;電機發熱和軸承(chéng)的發熱(rè)。下麵分別對其(qí)熱生成率進行計算,電機的熱生(shēng)成率包括電機定及轉(zhuǎn)子(zǐ)的熱生成率;軸承的熱生(shēng)成率(lǜ)包含前軸承組和後軸承組的熱(rè)生成率。計算熱生成(chéng)率q的公式如下:

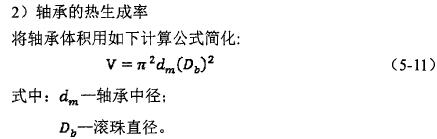

前(qián)麵通過計算已經(jīng)得到了軸承組的摩擦發熱(rè)量,同時將上式(5-11)汁算所(suǒ)得軸承(chéng)體積參數代入公式(5-10),電主軸在額定功率,額定轉速、最高轉速及15000ipm轉速下前後軸承的(de)熱生成率計算得到如表5.3所示:

表5.3各轉速穩定條件下前(qián)後軸承的熱生成率

5.2高速電主軸熱邊界條件的確定

依據(jù)美國普渡大學bossmanns和中國學者(zhě)吳玉厚[67]的研究,高速電主軸係統的傳熱(rè)主要為軸(zhóu)承潤滑係統中軸承與潤滑油(yóu)氣麽間的對流換熱,電機定子與定子冷卻液間的對流換熱,電動機轉子端麵與空氣之間的對流換熱,電機定轉子間氣(qì)隙間的對流(liú)換熱,電主軸(zhóu)外殼與外(wài)界空氣(qì)的對流換熱。還(hái)有各零部件之間的福射,但是由於轄(xiá)射熱量相對較小,忽略不(bú)計。本論文在研究的過程中發(fā)現還要考慮主軸係統(tǒng)的傳熱:髙速電主軸(zhóu)巧軸空必處內表麵與空氣的對流換熱W及係統旋轉外表麵(miàn)與空(kōng)氣之間的對流(liú)換熱。

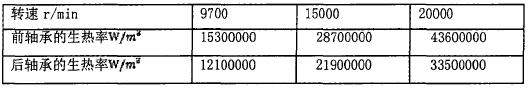

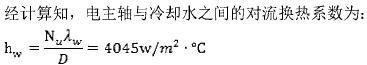

5.2.1電機定(dìng)子(zǐ)與定子冷卻液之間的對流換熱

該對流換熱(rè)主要是(shì)通過定子與定子循環冷卻液冷之間(jiān)熱交換實現的。螺旋槽內的冷卻液(yè)通過持(chí)續不斷的循環對流實(shí)現換熱。冷卻液的流態、溫度和螺旋槽(cáo)的(de)幾何尺寸都會影響該係數的具體值。

電機定子與(yǔ)冷卻液間的熱交換屬於管道內的穩流體(tǐ)強迫對流換熱。強迫對(duì)流熱交換係數計(jì)算公(gōng)式如下:

假定電主軸在各個轉速階段,冷卻液的供應量都不變,則電主軸(zhóu)與冷卻水之間的對流換熱係數不因主軸轉速的改變(biàn)而改變。

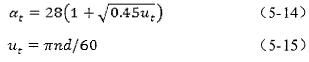

5.2.2電機轉子端部與空氣間的傳熱

電機轉子熱傳(chuán)遞分為H部分,其中一部分直接傳遞給主軸,另一部分(fèn)通過定轉子(zǐ)之間的(de)氣隙傳給了定子,其餘由轉子端部傳遞(dì)到周圍的(de)空氣中。研究表(biǎo)明,當電主軸在(zài)高(gāo)速旋轉時,轉子端部傳遞到周圍的空氣中(zhōng)的那部分熱量占比最大,可通過下(xià)式進行計算轉(zhuǎn)子端部與空(kōng)氣間的熱交換係數:

式中:

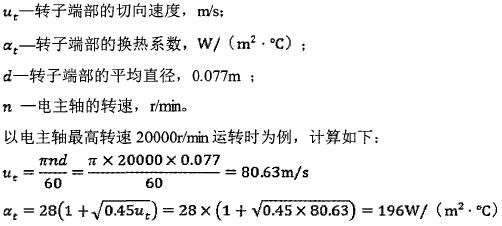

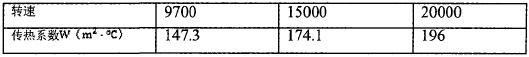

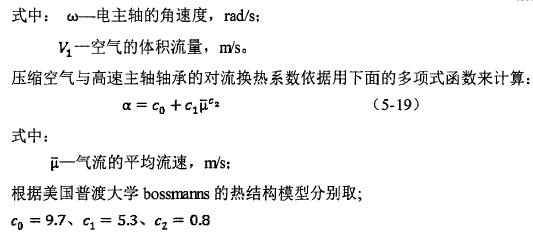

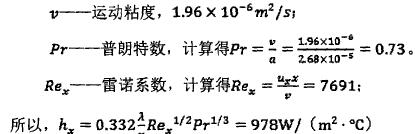

然後分別計算電主軸在額定轉(zhuǎn)速(sù)、最高(gāo)轉速(sù)及15000rpm轉速時,電機轉子端部與空氣間的傳熱係數如表5.4;

表5.4電機轉子端部與空氣間的傳熱係數(shù)

5.2.3髙速電主軸係統外殼麵與外界空氣的對流換熱

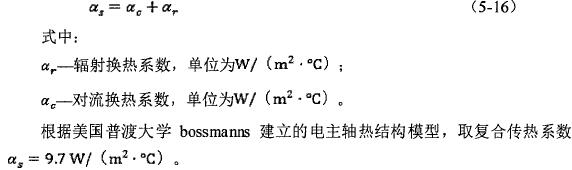

為(wéi)了保證機床的加工精度,主軸係統內部熱源產生熱量需要散發出去,工作一段時間後(hòu),主軸係統(tǒng)整體都會有溫升(shēng)。此時電(diàn)主軸係統外殼表麵溫度會比周圍環境高。也就是(shì)說,部分熱量會通過電(diàn)主軸外殼傳遞到周圍的(de)空氣中,其餘部分經由(yóu)電(diàn)主軸(zhóu)向外界空氣的福射傳熱。該種傳熱方式被稱為複合傳熱。假設環境溫(wēn)度為定值,複合傳熱的換(huàn)熱(rè)係數可W用下式來表示:

5.2.4高速電主軸係統運動外表麵與外界空氣的對流換熱

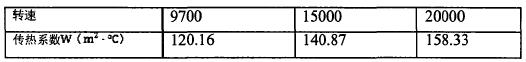

電主軸運動外表麵與周圍空氣的換熱類似於電化轉子端部的傳熱,可按公式(5-14)計算換熱係數用,按公式(shì)(5-15)計算主軸的平均速度。主軸運動外表麵的(de)平巧直徑值3?1為0.046m。根據公式 添加字1 可(kě)W計算得到電主軸(zhóu)運動外表麵在額定轉速、最(zuì)高轉速及ISOOOrpm轉速下與周圍空氣的換熱係數如下表5.5所示:

表5.5電主軸運動外表麵各個轉速下與周圍空氣的換熱係數

5.2.5高速電主軸內部與空(kōng)氣的對流換熱(rè)

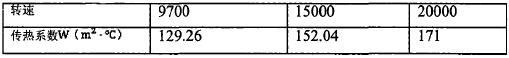

主軸內部運動表麵與空氣間的對流換熱與電機轉子端部的傳(chuán)熱類型相同,可根據式(5-14)、(5-15)進行計算(suàn),取主軸內部平均直徑(jìng)(1?^為0.025m,根據公式 添加 字2 計(jì)算得到電主(zhǔ)軸運動內表麵在(zài)額定轉速、最高轉速及15000ipm轉速下與周圍空氣的換熱係數如下表5.6所示:

表5.6電主軸運動內(nèi)表麵各個轉速下與周圍空氣的換熱係數(shù)

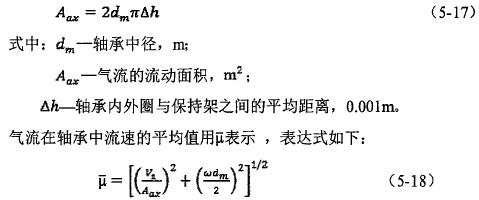

5.2.6軸(zhóu)承(chéng)與油-氣潤滑係統的對流換熱

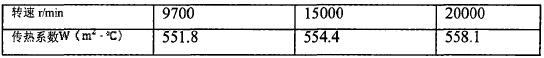

主軸軸承的(de)潤滑和冷卻采用較為先進的油氣潤滑方法,直接向軸(zhóu)承(chéng)潤(rùn)滑區域內射入高(gāo)速的油氣混合物,W達到對軸(zhóu)承潤滑與冷(lěng)卻的目的。但(dàn)是實(shí)際(jì)上,由於漉合物中油量比(bǐ)較少(shǎo)的緣故,真正起到(dào)冷卻作用的是壓縮空(kōng)氣。氣流(liú)在軸(zhóu)承中的平均流速和氣流流過軸承(chéng)的麵積都會對軸承與壓縮空氣的(de)對流換熱係數產生影響(xiǎng)。氣(qì)流流過主軸軸承內(nèi)外滾道的軸向流動麵積用A表示,計算公式如下:

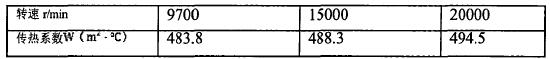

本論(lùn)文中,假定軸承在各個(gè)轉速下工作時軸承油氣澗滑的供應量不變,取V1=124Xl(T3m3/s,然後結(jié)合軸(zhóu)承中徑大(dà)小,根據式(shì)(5-11)、(5-)可Wi十算出前(qián)後軸(zhóu)承氣(qì)流的平均流速。最後根據式(5-13),可W計(jì)算得到在主軸額定轉速、最高轉速及ISOOOrpm轉速下前軸承與壓縮空氣的對流換熱係(xì)數如表5.7所(suǒ)示;在主軸額定轉速、最(zuì)高轉速及15000rpm轉速下後軸承與壓縮空氣的對流(liú)換熱(rè)係數如表5.8所(suǒ)示:

表(biǎo)5.7主軸(zhóu)各轉速下前軸承(chéng)與壓(yā)縮空氣的對流換熱係數

表(biǎo)5.8主軸各轉速下後軸承與壓縮空氣的對流換熱係數

5.2.7定(dìng)轉子(zǐ)氣隙間的對流換熱係數

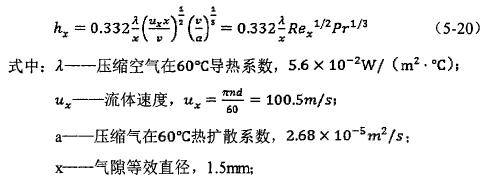

高速電主軸和環境(jìng)麽(me)間的換熱主(zhǔ)要是對流換熱,轉速為20000r/min為例進行計算(suàn),由努賽爾方程可(kě)得到主軸定轉子(zǐ)間氣息對流換熱係數計算式;

電主軸在額定轉(zhuǎn)速(sù)、最商轉(zhuǎn)速及ISOOOrpm轉速下定轉子氣隙(xì)間對流換熱係(xì)數如下表5.9所示:

表5.9電主軸各轉速下定轉子氣隙間(jiān)對流換熱係數

5.3高速、高精度電主軸的穩態熱分析

5.3.1髙速、髙精度電(diàn)主軸熱分析模型的(de)簡化及有限元建模

a)高速電主軸熱分析模型的簡(jiǎn)化

本文在(zài)對電主軸熱態特性模擬分析之(zhī)前(qián),首先模擬了電主軸在(zài)高速運行狀(zhuàng)態下(xià)熱源的發熱情況,然後充分利用ANSYSWorkbench分析的巨(jù)大優勢,對電主軸裝(zhuāng)配體模型進行(háng)熱態分析。在不影響分析結果的前提下,對係統熱態模型進行簡(jiǎn)化:

1)用厚壁圓(yuán)筒來代表電主軸定、轉子熱源體,並且設定其為(wéi)穩定熱分布;

2)與(yǔ)電主軸熱分析關係不大的部件不參與熱分析模型的構建,去掉(diào)拉(lā)刀係統和後支座;

3)忽(hū)略不(bú)影響熱分(fèn)析的螺釘、通氣、通油孔(kǒng)等細小結構。

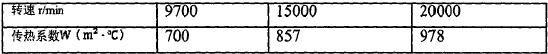

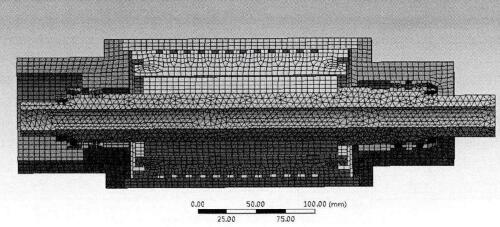

簡化完成後的,對簡化後的高速電主軸熱態分析模型進行H維實體模型的建立。建立電主軸裝配體時,首先利用專業的H維實體建模軟件So虹Works對熱態(tài)模型進(jìn)行建模,保存為.igs格式之後可直接(jiē)導(dǎo)入ANSYSworkbench進行分析求解(jiě)。圖5.1是在(zài)SolkiWorks中建立的高速電主軸熱分析銜化模型的剖視圖。

圖5.1電主軸簡化模型(xíng)的剖視圖

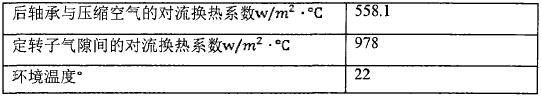

b)高速電主軸熱分析有限(xiàn)元(yuán)模型的(de)建立

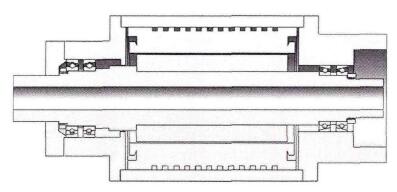

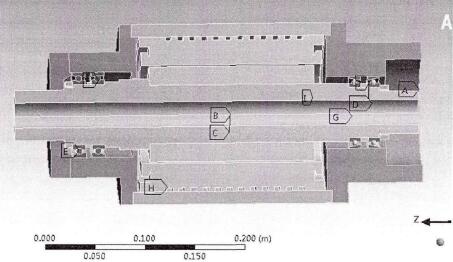

首先選擇分析類型為(wéi)Steady-StateThermal,然後將在SolidWorks中建立的電(diàn)主軸(zhóu)熱分析簡化(huà)模型導入到ANSYSWorkbench熱分析仿真模塊中,如圖5.2所示。

圖5.2導入的電主軸模型

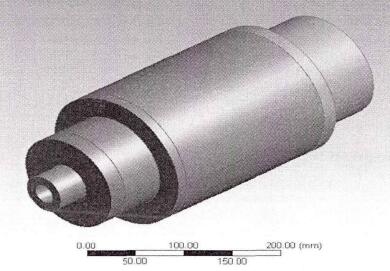

然後在EngineeringDa化中設置電(diàn)主軸各主耍零(líng)部件的材料信息,在穩態熱(rè)分析中,唯一需耍的材料屬性就是(shì)導熱係數,取導熱係數(shù)為60.5w/m-k。接下來雙擊進入Model,對(duì)裝配體中的接觸部分進行(háng)接觸設置,ANSYSWorkbench能夠自動識別並且建立各種連接部件之間的接觸關係,在此采用默認的固(gù)定設置。最後進行網格劃分,對分析模型設定網格大小為(wéi)5mm,設定自動網格劃分。至此網格劃分完(wán)成(chéng),為了清(qīng)楚地表(biǎo)達主軸(zhóu)係統內部結構的網格劃(huá)分,需要對模型進行剖切處理,是(shì)電主軸(zhóu)熱分析有限元模型的半剖切圖如圖5.3所示。

圖5.3電(diàn)主軸熱分析有限元模型的剖切圖

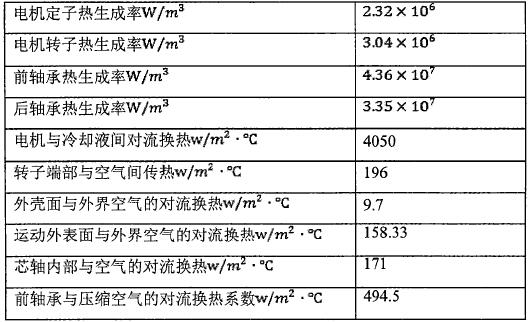

5.3.2施加高速(sù)電主軸熱分析的熱載荷及邊界條件

在ANSYSWorkbench穩(wěn)態熱分析模塊"Steady-StateThermal"中,首先分析電主軸在最高轉速、額定功率(lǜ)條件下的熱態特性,將前麵5.1節中計算得到的'主軸最高轉速時的前後(hòu)軸承和電機定轉子的(de)熱生成率作為熱載荷;然後對5.2節中分析得到的電主軸熱邊界條件(jiàn)進行加載(zǎi)到有限元模型上(shàng),同時設置環境溫度為22°C,加載條件匯總如下表5.10。最終得到載衙(yá)加載後的分(fèn)布如圖5.4:

表5.10最高轉速時電主軸的熱載荷及邊界條件匯總

表5.10最(zuì)高轉速時電主軸的熱載荷及邊界條件匯總(續)

圖5.4添加生熱率W及熱邊界條件的電主軸(zhóu)模型

5.3.3求解並分析(xī)高速、高精度電主軸穩態熱分析(xī)的後處理結果

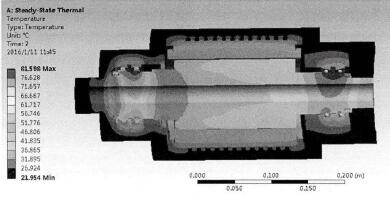

在ANSYSWorkbench穩態熱分(fèn)析模塊"Steady-Sl;a化Thermal"中,設定求解選項為"Temperature",最終得到主(zhǔ)軸係統在額定功率最高轉速n=20000i-/min時的穩態溫度場分布圖如圖5.5所示(shì)。

圖5.5電主軸轉速20000r/min時(shí)的穩態溫度場分布

由上圖可W看出(chū),電機額定(dìng)功率最高轉速下工作時,整個主軸係統最高溫升,出現在抽(chōu)承(chéng)肉圈處,溫升達到巧.5nC。此時電(diàn)機定子由於冷卻液的循環>#站作用,溫升(shēng)相對較低,定子的最高溫升僅為(wéi)巧。C左右,出現在靠近轉子(zǐ)處。相巧於定子電機轉子溫升相(xiàng)對較高,最窩溫度為44。{:左(zuǒ)右,整體來(lái)講此時電機轉子(zǐ)溫升很不W均勻,靠近後軸承處溫升更為嚴重(chóng)。這是由於後軸承處傳遞來的熱量更(gèng)多(duō),再加上轉子本(běn)身在發熱,轉子的散熱條件又不好(hǎo),導致轉子整體溫升較高。由上(shàng)圖顯示知此時電主軸的溫度梯度分布很(hěn)不均勻,導致主軸係統因(yīn)溫升導致的熱變形也不均勻,嚴重(chóng)影響主軸的加工精度。

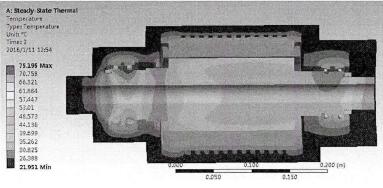

重複5.3.2加載步驟(zhòu),對熱態模型添加主軸轉速為15000r/min時的電機及軸承生熱率W及熱邊界條件,得到主軸轉(zhuǎn)速為15000r/miti時的穩態溫度場分布如下5.6;

圖5.6主軸轉速ISQOOr/min財的穩態溫度場分布

由上圖可W看出,相較於最高轉速時的溫升情況,電主軸整體溫升有所降低,尤其是主軸軸承內圈處,溫升為57.2°C。此時(shí)電機定子(zǐ)由於冷卻(què)液的循環冷卻作用,溫升相對較低,定子的最高(gāo)溫升僅為22°C左右,出(chū)現在靠近轉子處。相較於定子電機(jī)轉子溫升(shēng)依然相對較(jiào)高(gāo),而且由最高轉(zhuǎn)速時的44°C提升到(dào)了(le)46°C左右。主要(yào)是由於,轉子本身發熱不變,雖然從軸承處傳導的(de)熱量有所減少,但是轉子散熱係數隨轉速的降低而下降,轉(zhuǎn)子散熱條件變得更差,導致轉子整體溫升更高。此時溫升梯度相較於最高轉速時反(fǎn)而變得均勻一(yī)些。

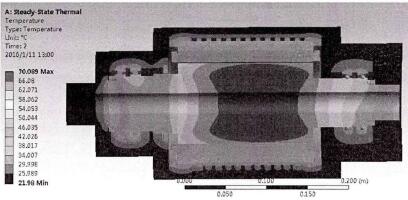

再次重複5.3.2加載步驟,對熱態模型添加主軸額定轉(zhuǎn)速時的電(diàn)機及軸承生熱率及(jí)熱邊界條件,得到主軸額定轉速時的穩態溫度場分布如下5.7:

圖5.7電主軸轉速9700r/min時的穩態溫度場分布

由圖5.7明顯可W看出,電機額定功率額定轉速下工作時,電主軸係統(tǒng)溫升主要集中在電機轉子處,主要是(shì)由於此(cǐ)時轉子處的(de)散熱條件(jiàn)變得更差。此時主軸係統整體來講,主軸定子、前後軸承處溫升都(dōu)比轉子處要低很多(duō)。溫度分布雲圖相比較於最高轉速時的情況相差很(hěn)多。而且電機額(é)定功率額定(dìng)轉速更接近於主軸係統實際工作情況。

5.3.4穩(wěn)態溫度結果的分析

目前研究者們普遍認為電主軸額定(dìng)功率、最高轉速的條件是電主軸發(fā)熱最為嚴重的工況,因此對電主軸穩態熱態性(xìng)能的分析大都僅(jǐn)分析電主軸係(xì)統在額定功率最(zuì)高轉速時發熱情況。但是電主軸一般情況下不會在最高轉速下工作,在實(shí)際生(shēng)產中,電主(zhǔ)軸更《工作在額定轉速(sù)左右,因此對電主軸額定轉速時的穩態熱性能的分析顯然更為重要。本文對電主軸係統在額定功率額定轉速(sù)、最高轉速和(hé)15000r/min的中間轉速多工況下,對電主軸進行了(le)熱態性能分析。分析(xī)結果表明,電(diàn)主軸係統在額定轉速下的穩態溫度分布雲圖(tú)與最高轉(zhuǎn)速時得(dé)到的穩態(tài)熱分布雲圖有很(hěn)大的差異,電主軸係統在(zài)額定功率額定轉速(sù)下,轉子處溫升(shēng)相對非常(cháng)嚴重,係統整體溫度(dù)梯度差異很大,由溫升引起的(de)變形很不均勻。

5.4改善高速、高精(jīng)度電主軸熱態(tài)性(xìng)能的主要(yào)措施

本(běn)文増加電(diàn)主軸(zhóu)額定轉速W及中間(jiān)速(sù)度段的熱態性(xìng)能分析,由分析可知(zhī),點主軸係統在不同轉速狀態下熱態分布是有很大區別(bié)的(de),這樣可|^>1幫助(zhù)我(wǒ)們有針對性的(de)提出(chū)不同轉速(sù)時的(de)熱態性能改善措施。具體(tǐ)改善措施主要有下列四個方麵:

(1)首先,不(bú)論在(zài)任何轉(zhuǎn)速階段,都應盡可(kě)能降低電主軸(zhóu)單元的發熱量,應該想盡辦法減(jiǎn)少電機和軸承的發熱量。具體的方法如下:由於(yú)同步電II*一般比異步電機功耗小,因此盡量選擇同(tóng)步電機;由於陶瓷球軸承(chéng)發熱量(liàng)更少:^^可レッ考慮用其代替目(mù)前使廣為使用的鋼軸承,還可W合理改變軸承沮(jǔ)的預緊力大小來減小主軸係統軸承巧的摩擦發熱量。

(2)減少電主(zhǔ)軸係統的熱位移。電主軸係統在受熱條件下會(huì)產生熱位移,熱位移不均衡會引(yǐn)起額外的加工誤差,因此需要對熱位移進行補償,還有電(diàn)主軸係統本身的對稱性也是熱位移對稱性(xìng)的一個影響因素,應盡量保證係統對稱工整。

(3)加強散熱,降低係統溫升(shēng)。在電主軸係統中(zhōng),可(kě)控的散熱措施在於冷卻(què)液(yè)和(hé)海合澗滑油氣處,因此可W通過控製冷(lěng)卻液(yè)的流量加強電機定子的散熱,還可W通過改善壓縮混合油氣的狀態W改善軸承沮的冷卻效果。

(4)改善溫度梯度(dù),主軸係統溫升不均勻必然導致各個零部件(jiàn)的溫升變形量不同,進(jìn)而引起主軸動不平衡,降低加工精度。因此根據(jù)W上分析結果,在最高轉速時,適當增(zēng)大前後軸承處的油氣流量;而在額定轉速時(shí),主軸溫升最大處在電(diàn)機轉子處,可W通過在電機安裝處的巧軸空(kōng)處焊接散熱管道來改善電主軸轉(zhuǎn)子處的散熱情況,散(sàn)熱管道(dào)內通循環冷卻水。如此可盡量是(shì)主軸的發熱均衡,減少(shǎo)濕升變形引起的主軸係統動不平衡。

5.5本章小結

本章(zhāng)首先就主(zhǔ)軸係統的(de)主(zhǔ)要熱源W及內部傳熱機製進斤了詳細的(de)分析,並(bìng)計算了各部分熱生(shēng)成(chéng)率和所有可能的熱邊界條件。然後對(duì)進行了簡化,並在利用ANSYSWorkbench的穩態(tài)熱分析模塊對簡化了電主軸的(de)熱分析模型進行穩態熱分析,論文就電主軸係統在額定(dìng)功率、不同轉速條件下的(de)穩(wěn)態熱性能進行了(le)分析,得到了電(diàn)主軸(zhóu)在額(é)定轉速、15000r/min和最高轉(zhuǎn)速20000r/min時的溫(wēn)度分布圖。結果表明,在不(bú)同轉速下(xià),電主軸係統的熱態特性各不相同(tóng)。最後根據分析結果,有針對性的提出了改善電主軸熱態性能的措施。

投稿箱:

如果您有機床(chuáng)行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題(tí)新(xīn)聞

專題點擊(jī)前十

| 更多